ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

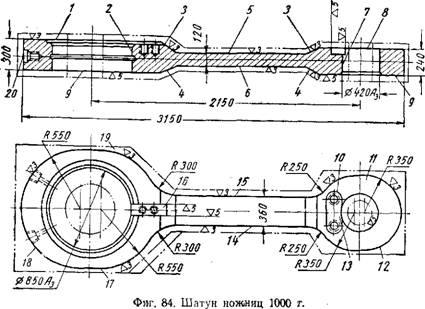

ОБРАБОТКА ШАТУНА НОЖНИЦ 1000 т

Шатуны изготовляют из поковок, выполненных методом свободной ковки под ковочными прессами усилием 5000—10 000 т. В головках шатуна прошивают отверстия. Заготовка подвергается термической обработке для снятия напряжений и придания необходимых механических свойств металлу. Материал заготовки — сталь 45. Вес шатуна 2230 кг, а вес заготовки 6000 кг.

Согласно техническим требованиям, предъявляемым к шатуну, межосевые расстояния отверстий диаметрами 850А3 и 420Аз двух шатунов одного комплекта должны быть одинаковы, а оси их

|

"параллельны между собой. Эти отверстия обрабатывают только совместно. Технологический процесс обработки шатунов состоит из следующих операций (фиг. 84): ' I. Строгальная (или фрезерная). Шатун устанавливают на столе продольно-строгального (или продольно-фрезерного) станка.

|

Горизонтальное положение проверяют по обрабатываемой плоскости от стола при помощи рейсмуса. К столу шатун крепят болтами и прижимными планками.

Торцы головок 1, 8 и 9 обрабатывают начерно с припуском 5 мм на сторону с двух установок детали. Вначале обрабатывают плоскости 9, затем шатун ставят обработанной плоскостью 9 на' стол и обрабатывают торцовые плоскости 1 и 8 с другой стороны.

Припуск на торцовых плоскостях необходим для того, чтобы после отсверливания излишнего припуска в отверстиях 2 и 7 и по наружному контуру головок шатуна, где снимается значительное количество металла, можно было исправить поводку этих плоскостей, которая имеет место в результате перераспределения остаточных внутренних напряжений.

II. Разметочная. На торцовой плоскости наносят продольные и поперечные осевые линии отверстий. Размечают наружный контур шатуна и отверстий в головках. По внутреннему контуру отверстий и наружному контуру головок намечают центры отверстий для снятия излишнего металла с таким расчетом, чтобы оставался припуск 15-—20 мм на сторону.

Большие припуски ІПО контуру головок и в отверстии заготовки вызваны сложностью технологического процесса конки. Обрезка излишков припусков автогеном не применяется, так как эта работа должна производиться с подогревом детали, и кроме того, сталь марки 45 очень чувствительна к образованию трещин при автогенной резке.

Из методов удаления излишков припусков механическим путем наибольшее применение находит сверление, так как оно требует меньших затрат, чем срезка их «на стружку».

III. Сверлильная. На радиально-сверлильном станке отсверлй - вают излишек припуска по наружному контуру головки и отверстиям с оставлением припуска на расточку по 15—20 мм на сторону. Сверлят так, чтобы соседние отверстия перекрывали друг друга. Диаметр сверла для отсверливания применяют обычно 25—40 мм.

IV. Слесарная. В этой операции отбивают отверсленные излишки припусков. При хорошем выполнении сверлильной бперации выбивка иногда бывает излишней, однако, очень часто в результате увода сверла остаются небольшие перемычки между соседними отверстиями, которые необходимо срубить, а излишки снять слесарным путем.

V. Строгальная (или фрезерная) чистовая. Обрабатывают начисто в размер торцовые плоскости 1, 8 и 9 головок шатуна аналогично операции I.

VI. Фрезерная. Выполняют на продольно-фрезерном или на горизонтально-расточном колонковом станке. Устанавливают деталь плоскостью 9 на стол и закрепляют болтами и планками. Вначале фрезеруют боковые плоскости 12, 17 на головках и стебле, со второй установки (плоскостями 11, 19 к шпинделю) фрезеруют плоскости 11, 19. Боковые плоскости на головках фрезеруют с припуском по 25 мм. Это необходимо для приварки планок к шатунам, собираемым в операции VIII для совместной обработки.

VII. Расточная черновая. Шатун устанавливают на подставки высотой 1000 и 800 мм боковыми плоскостями 12 и 17, а торцовой плоскостью 9 к угольнику таким образом, чтобы оси отверстий 2 и 7 были параллельны оси шпинделя расточного колонкового станка с диаметром шпинделя 200 мм. Шатун крепят к стенду станка и к угольнику болтами и скобами. Кроме того, с торцов головок устанавливают распорки во избежание осевого смешения шатуна. Данная операция может выполняться на менее точном станке. Расточка отверстий 7 производится расточными головками, устанавливаемыми в конусном отверстии шпинделя. Растачивают только отверстие диаметром 420А3 с припуском 10—15 мм на диаметр. Затем растачивают по разметке два радиуса 300 мм и два радиуса 250 мм.

VIII. Слесарная и электросварочная. Для совместной обработки собирают два шатуна плоскостями 9 друг к другу. Изготовляют четыре планки сечением ЗО X 50 X 500 мм и прихватывают их элёк - тросваркой ж плоскостям 11, 12, 17 и 19 головок шатунов. Планки приваривают с подогревом во избежание образования трещин.

IX. Карусельная. Производят черновую расточку отверстия 2 с припуском 5 мм на диаметр на карусельном станке с даметром планшайбы 5000 мм. Шатуны устанавливают отверстием диаметром 850А3 по центру планшайбы, а вторым концом к периферии. Для уравновешивания нагрузки на планшайбу со стороны, противоположной малой головке шатуна, устанавливают и закрепляют контргруз. Предварительная расточка диаметра 850А3 производится после снятия припусков в отверстии. При этом снимаются гребешки, оставшиеся от сверлений, а также значительные припуски по диаметру. Обработка на карусельном станке благодаря большей жесткости системы станок — деталь — инструмент более производительна, чем на расточном.

X. Расточная. Установка и крепление — аналогичны операции VI. Расточным колонковым станком с диаметром шпинделя 200 мм при помощи расточной головки в головках шпинделей растачивают отверстия 2 и 7 на диаметры 850А3 и 420А3 с расточкой кольцевых канавок ступеней и фасок в двух шатунах одновременно.

XI. Строгальная. Шатуны устанавливают на ребро плоскостью 1 к поперечно-строгальному колонковому станку типа шепинга с ходом ползуна 1200—1500 мм. Вначале строгают радиусы 550 и 350 мм на головках шатунов с одной стороны, затем устанавливают обработанной стороной вниз и строгают радиусы с другой стороны.

XII. Фрезерная (или расточная). На боковых сторонах головок обрабатывают площадки 19, 11, 12, 17 и одновременно срезают приваренные к ним планки. Обработка может производиться на продольно-фрезерном или горизонтально-расточном колонковом станке с двух установок детали аналогично операции VI.

XIII. Слесарная сборочная. В отверстие диаметром 850А3 вставляют бронзовую втулку для совместной обработки шпоночного паза 16 и отверстий 18.

XIV. Разметочная. Размечаются скосы 3 я 4, плоскости стебля 5 и 6, пазы 13 и 16, отверстие 20 под рым-болт и два отверстия 18 для подвода смазки.

XV. Строгальная. Шатуны устанавливают плоскостью 9 на подставки высотой 800—1000 мм на стенде поперечно-строгального колонкового станка типа шепинга с ходом ползуна 1200—1500 мм и прикрепляют болтами к стенду.

Строгают скосы 3 и плоскость 5 стебля с одной стороны, затем шатун устанавливают обработанными сторонами вниз и обрабатывают скосы 4 и плоскость 6 с другой стороны.

XVI. Расточная. Шатун устанавливают на ребро плоскостями 12 и 17 на подставки 800 и 1000 мм торцом 1 к планшайбе горизонтально-расточного колонкового станка с диаметром шпинделя 150 мм. Со стороны, противоположной станку, к детали подставляют и закрепляют угольник. Установку выверяют иглой, закрепленной в шпинделе по торцу 1. Точность установки — 0,5 мм на 1000 мм длины в двух взаимно-перпендикулярных направлениях. Фрезеруют паз 16 совместно в шатуне и втулке, паз 13—в шатуне концевыми фрезами, закрепленными в шпинделе. После фрезерования устанавливают шатун на торец 9 и последующими тремя установками сверлят два отверстия 18 для смазки в шатуне в втулке, в отверстии 20 сверлят и нарезают резьбу М42 для рым - болта.

XVII. Разметочная. В шпоночных пазах 13 и 16 размечают по

Два отверстия.

XVIII. Сверлильная. На радиально-сверлильном станке сверлят четыре отверстия в пазах 13 и 16 и нарезают резьбу.

XIX. Слесарная. В двух отверстиях 18 для смазки нарезают трубную коническую резьбу. Зачищают острые кромки на шатуне и предъявляют его для окончательной приемки ОТК-

§ 4. ОБРАБОТКА РЫЧАГОВ УРАВНОВЕШИВАНИЯ ВЕРХНЕГО

ШПИНДЕЛЯ

Заготовки для рычагов изготовляют сварной конструкции. Стебель рычага выполняют из листа толщиной 60 мм, бонки на отверстиях толщиной до 70—80 мм — из листа, а свыше — из поковок*, обработанных с припуском по торцам и отверстию до сварки. Отверстия вырезают автогеном предварительно с припуском 30— 40 мм на размер. Материал заготовки — сталь Ст. 3, вес 875 кг.

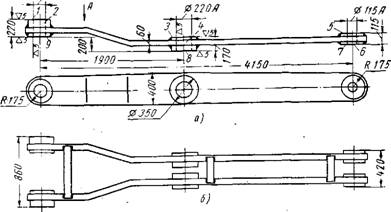

В соответствии с техническими требованиями отверстия диаметром 170А, 2Й0А и П5А в левом и правом рычагах должны совпа-~ дать, а их оси должны быть параллельны между собой; суммарная конусность и овальность посадочных отверстий должны быть в пределах поля допуска.

Технологический процесс обработки рычагов (фиг. 85, а) состоит из следующих основных операций:

I. Разметочная. На плите проверяют. межосевые расстояния заготовок и размечают торцовые плоскости бонок отверстий для обработки. Наносят продольную и поперечные осевые линии отверстий на стебле.

II. Фрезерная. На подставках, установленных на столе продольно-фрезерного станка, закрепляют рычаг торцами бонок кверху. Вследствие нежесткости детали подставки необходимо ставить в местах прижима болтами во избежание деформирования рычага. Деталь выверяют рейсмусом от плоскости стола по размеченным бонкам. Фрезерной головкой, закрепленной в вертикальном суппорте, фрезеруют по разметке торцы 1, 3 и 5 с одной стороны, а с новой установки — торцы 7, 8, и 9, с другой стороны.

III. Разметочная. Размечают отверстия 2, 4 и 6 и наносят продольные и поперечные осевые линии на обработанных бонках cq стороны стрелки А. Размечают отверстия для подвода смазки.

IV. Слесарная и электросварочная. Левый и правый рычаги с обработанными торцовыми плоскостями 7 и 8 бонок собирают для последующей совместной обработки. Торцы бонок обоих рычагов, должны быть параллельны, а оси отверстий должны находиться, друг против друга.

Подготовляют четыре планки сечением 30X60X400 мм и две планки ЗО X 60 Х700 мм и приваривают их к боковым плоскостям рычагов по три штуки с каждой стороны в местах, близколежащих к бонкам (фиг. 85, б).

V. Расточная. Сваренные рычаги устанавливают на подставках высотой 900—1000 мм на стенде у расточного колонкового станка с диаметром шпинделя 150—170 мм и ходом, попостели не менее 4500 мм. Перемещение колонны» станка по постели должно обеспечить расточку всех отверстий с одной установки детали. Расстояние между осями крайних отверстий 41-50 мм. Продольная ось рычагов должна быть параллельна горизонтальному перемещению шпинделя станка. Ось шпинделя выверяют относительно отверстия по разметке.

Отверстия 2, 4 я 6 диаметрами 170А, 220А и 115А растачивают резцом на оправке, закрепленной в шпинделе, в обоих рьгчагах одновременно. После приемки ОТК детали в сваренном виде поступают на сборку.

|

0170Я |

|

Фиг. 85. Рычаг уравновешивания верхнего шпинделя гіиіиндельиого Устройства. |

На оборке срубают сварку и отбивают приваренные планки, зачищают места приварки и маркируют одновременно обрабатывавшиеся рычаги. В отверстия запрессовывают бронзовые втулки, сверлят и нарезают резьбу в мелких отверстиях совместно в рычагах и втулках (для подвода смазки и установки стопорных винтов).