ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СТАНИН ШЕСТЕРЕННЫХ КЛЕТЕЙ

Станины шестеренных клетей представляют собой скобообраз - ную коробку, открытую сверху и по торцам. В проемы, расположенные на торцовых стенках станины, вставляют подушки с шестеренными валками; верх станины закрывают крышкой.

По конструктивному исполнению станины могут быть цельные и составные. Составные станины с вертикальной плоскостью разъема встречаются очень редко.

Составные станины с горизонтальными плоскостями разъема вдоль осей шестеренных валков в практике встречаются также сравнительно редко, в основном в клетях «трио».

Наиболее широкое распространение получили цельные станины, верхняя крышка которых соединяется со станиной «взамок» и закрепляется шпильками и гайками. В мелких клетях шпильки ввертывают в нарезанные отверстия станины, а в крупных — каждая шпилька удерживается в отверстии тела станины при помощи чеки. В некоторых шестеренных клетях крышки со станиной крепят при помощи сквозных шпилек с навернутыми на них с двух концов гайками.

Отверстия в станинах под шпильки с чекой или под сквозные шпильки получают путем установки при формовке и заливке стальных труб, которые остаются в теле станины. Таким образом, упрощается выполнение отверстий под шпильки при механической обработке.

Заготовки для станин выполняются в виде отливок из серого чугуна марки СЧ 18-36 или модифицированного чугуна марки МСЧ 28-48 или МСЧ 32-52. Металл отливки должен быть чистым и плотным, отливка не должна иметь трещин и раковин.

Отливку тщательно очищают от формовочной земли и прижо - гов. Заусенцы, наплывы и другие неровности не допускаются. Отливку отжигают для снятия внутренних напряжений.

При механической обработке станин должны быть выполнены следующие условия:

1. Непараллельность боковых плоскостей окна под подушку одной стороны станины по отношению к другой должна находиться в пределах допуска на ширину окна.

2. Смещение окна под подушки одной стороны станины по отношению к другой в вертикальной и горизонтальной плоскости должно быть не более 0,2 мм.

3. Неперпендикулярность боковых плоскостей окна под подушки к внутренним и наружным торцам допускается не более 0,1 мм на длине 1000 мм.

4. Станину по наружным фланцам окна под крепление торцовых крышек обрабатывать совместно с верхней крышкой станины,

5. Внутренняя полость станины и ванна для стока масла должны быть тщательно очищены от песка и грязи и окрашены маслостой - кой краской.

Механическая обработка цельных станин состоит из следующих основных этапов:

I. Обработки плоскости разъема с верхней крышкой.

II. Обработки окна под подушки.

III. Обработки отверстий на плоскости разъема для крепления крышки.

IV. Обработки торцов окон под торцовые крышки.

V. Подготовки к растачиванию отверстий в подушках в сборе со станиной.

VI. Обработки отверстий в подушках в оборе со станиной.

VII. Обработки марки завода и других мелких площадок, отверстий и крепежных резьб.

Механическую обработку мелких плоскостей, отверстий и резьб, где это возможно и целесообразно, необходимо выполнять одновременно с выполнением основных операций. Если этого сделать не удается, то их выделяют в самостоятельные операции после обработки основных поверхностей.

Следует отметить, что расточка отверстий в подушках не всегда выполняется в сборе со станиной. У некоторых типов шестеренных клетей расточка отверстий в подушках производится самостоятельно, независимо от обработки станины. Для этих типов станин пятый и шестой этапы обработки отсутствуют. Раздельную обработку подушек применяют в тех случаях, когда необходимо обеспечить взаимозаменяемость подушек. Кроме того, она позволяет сократить цикл обработки шестеренной клети, так как подушки и станина могут обрабатываться одновременно, независимо друг от друга. Чтобы обеспечить взаимозаменяемость подушек, потребуется более тщательная и точная их обработка, ужесточение допусков. На это потребуется дополнительная затрата времени. Поэтому совместную обработку подушек со станинами следует применять там, где можно отказаться от взаимозаменяемости и где затраты на производство меньше, чем при раздельной обработке.

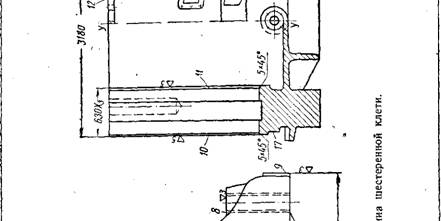

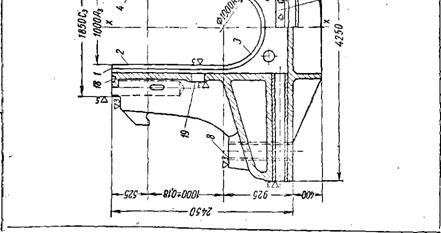

Рассмотрим механическую обработку цельной станины (фиг. 82). Вес станины 55 т, материал МСЧ 32-52. Технологический процесс состоит из следующих основных операций:

I. Разметка. Отлитую станину устанавливают основанием вверх, а плоскостью разъема 1 на четыре подставки, помещенные на плите для разметки и выверяют по необработанной поверхности основания и окна. Такое положение наиболее удобно для разметки. Наносится вертикальная осевая х—х на торцах станины с двух сторон посередине окна, припуски по направляющим 2 и 4 распределяются равномерно.

Намечают плоскость разъема 1 станины с крышкой и плоскости замка 5 и б и проверяют достаточность припуска с обеих сторон. От плоскости разъема на расстоянии 1525 мм наносят горизонтальную осевую и проверяют достаточность припусков для обработки диаметра 1000А3, после чего размечают. Затем размечают плоскости 8 бобышек под фундаментные болты.

II. Строгальная. Плоскости разъема и замка строгают на продольно-строгальном станке с размерами рабочей площади стола 4000X12000 мм. Станину устанавливают на подставках высотой 450 мм на столе и закрепляют при помощи болтов и скоб, а также специальными упорами и клиньями во избежание продольного и поперечного перемещения. Выверку детали производят по осевой х—х и по разметке плоскости разъема при помощи иглы, установленной в вертикальном суппорте.

Обрабатывают плоскость разъема 1, боковые 5 и нижние 6 плоскости замка, плоскости <§ торцов бобышек и 9 торцов масло- сточных отверстий в размер 4250 мм.

Обработку плоскости разъема 1 и замка 5 и б производят двумя верхними суппортами и двумя резцами одновременно и лишь последний проход плоскости разъема для обеспечения одноплоско - стности выполняют одним широким упорным резцом.

Одновременно с обработкой плоскости разъема и замка боковыми суппортами строгают плоскости 8 бобышек под фундаментные болты и торцов отверстия для спуска масла. Применяемый инстру-

|

|

|

|

|

12 Заказ 222 |

Мент в данной операции — проходные, 'цодрезные и упорные резцы сечением 60X75 мм.

III. Расточная. Расточку основания окна 3 под іподушки выполняют на горизонтально-расточном колонковом станке с диаметром шпинделя 180—250 мм.

Установку детали производят на четырех подставках высотой 450 мм торцом окна к шпинделю станка. Со второй стороны окна устанавливают люнет со стойкой для поддержания и центрирования борштанги при расточке.

Выверку установки детали производят индикатором, закрепленным в шпиндель по двум плоскостям: в горизонтальной плоскости — по плоскости разъема /ив вертикальной плоскости — по плоскостям замка 5 и 6.

Точность выверки выдерживается 0,05 мм на 1000 мм длины. Закрепляют деталь на стенде станка при помощи болтов, скоб и специальных распорок.

После установки станины и люнета со стойкой устанавливают борштангу для расточки диаметра ІОООА3. Выверку борштанги и ее центрирование в вертикальной плоскости производят от боковой плоскости 5 замка. Для этого борштангу устанавливают в шпиндель станка и люнет на высоте положения плоскости 5 замка. К плоскости 5 устанавливается и прижимается контрольная линейка и производится замер от борштанги до контрольной линейки с обеих сторон станины. Для обеспечения правильного центрирования необходимо замерить действительный размер 1850 С3 между боковыми сторонами 5 замка, действительный диаметр борштанги D6 и затем установить борштангу таким образом, чтобы расстояние от борштанги до контрольной линейки (а, следовательно, до плоскости 5 замка) было одинаковым с обеих сторон и составляло

2 2

Замер от борштанги до линейки производится при помощи микрометрического нутромера. Отцентрировав положение бор - штанги в вертикальной плоскости, закрепляют положение стойки станка и люнета во избежание их смещения. Затем перемещением шпиндельной бабки станка и люнета борштангу опускают вниз для совмещения с осью полуотверстия диаметром ІОООА3. Центрирование положения борштанги в горизонтальной плоскости производится от плоскости разъема 1, при этом расстояние от плоскости разъема 1 до борштанги должно составлять

Ar = 1525------- мм.

А о

Отцентрировав борштангу, закрепляют положение шпиндельной бабки и люнета. На борштангу устанавливают расточную головку с резцами. В данной операции одновременно с расточкой двух отверстий диаметром 1000А3 производится подрезка внутренних и наружных торцов 10, 11 полуотверстий с обеих сторон станины в размер 600Х3 и 3180 мм и снятие фасок 5x45°.

Расточку основания окна диаметром 1000А3 и подрезку торцов 10 и 11 производят последовательно в каждой стенке проема. При этом применяют проходные и подрезные резцы сечением 40X40 мм. Замеры диаметра 1000А3 производят наборным микрометрическим нутромером, который при измерении проходит через специальные окна, имеющиеся в борштанге.

IV. Строгальная. Направляющие 2, 4 и торцы 10,<11 под подушки на прямолинейном участке проема строгают на переносном поперечно-строгальном станке колонкового типа, имеющем длину хода ползуна 1900 мм, горизонтальное перемещение колонны по постели 4000 мм, вертикальное перемещение бабки ползуна по колонне 2000 мм.

Станину устанавливают боковой стороной на подставках при горизонтальном положении плоскостей 2 и 4 и плоскостью разъема/к ползуну. Деталь выверяют по плоскости разъема 1 с помощью индикатора, закрепленного на ползуне, в двух, направлениях: вертикальном и горизонтальном. Горизонтальное положение проверяют по расточенным полуотверстиям (1000А3). Точность выверки 0,03—0,05 мм на 1000 мм длины.

Закрепляют станину болтами, скобами и специальными распорками.

В этой операции обрабатывают направляющие 2 и 4, внутренние и наружные торцы направляющих Ю, 11 и фаски 5X45°. Основное условие при выполнении данной операции — обеспечить одноплоскостность направляющих 2 и 4 .в обеих стенках станины с обеспечением соосности окон под подушки с обеих сторон станины. Отклонение от соосности допускается не более 0,2 мм. Кроме того, необходимо обеспечить одноплоскостность внутренних и наружных торцов 10 и 11 направляющих с обработанными торцами полуотверстий основания окна, а также выдержать перпендикулярность плоскости торцов 10 и 11 к боковым направляющим 2 и 3 с отклонением не более 0,1 мм на длине 1000 мм.

Направляющие обрабатывают в следующем порядке: черновая обработка всех боковых направляющих и их торцов с припуском 2—3 мм, проверка положения детали и затем чистовая обработка всех поверхностей.

Вначале строгают боковые направляющие 4, расположенные внизу, и их торцы 10 и 11 начерно с припуском 2—3 мм, затем головку суппорта поворачивают на 180° и аналогично обрабатывают направляющие 2 и торцы 10 и 11, расположенные с обеих сторон станины.

Перед чистовой обработкой снова проверяют положение станины относительно станка, так как во время черновой обработки при снятии крупных стружек и недостаточном креплении детали возможны были ее смещения.

Чистовое строгание производят аналогично черновому. Настройку резца на окончательный размер при строгании боковых направляющих 4 выполняют по расточенному диаметру 1000А3. - Необходимо, чтобы боковые направляющие 4 совпадали с диаметральными поверхностями полуотверстий диаметром ЮООАз и чтобы общий размер между боковыми направляющими 2 и 4 тоже был равен ЮООАз, а торцовые. плоскости 10 и 11 должны совпадать с торцами бЗОХз, обработанными в предыдущей операции при расточке полуотверстий 3.

В данной операции применяют строгальные резцы: проходные, подрезные сечением 40X40 мм. Окончательный чистовой проход боковых направляющих производится широким упорным резцом.

V. Разметочная. В этой операции размечают: а) восемнадцать отверстий 12, два отверстия 13 под конические штифты и проверяют положение четырех отверстий 14 и наносят осевые линии через их центра; б) масляные карманы 18 с канавками для стока масла: в) четыре паза 7 под чеку для крепления шпилек в отверстиях; г) четыре отверстия 15 (по два отверстия с каждой стороны станины).

VI. Расточная. Сверление отверстий 12 и 13 для крепления 'крышки и фрезерования масляных карманов 18 на плоскости разъема в данной операции выполняют на горизонтально-расточном колонковом станке с диаметром шпинделя 150 мм.

Установка' детали и выверка относительно станка аналогична операции IV.

На плоскости разъема сверлят восемнадцать отверстий 12 и производят их цековку с обратной стороны фланца, сверлят два отверстия" 13 под конические штифты, затем фрезеруют масляные карманы 18 и маслосточные канавки.

VII. Слесарная. Станину собирают с крышкой, в которой подмечают восемнадцать отверстий 12, два отверстия 13 под конические штифты и четыре отверстия 14 пел шпильки. После сверления отверстий в крышке пригоняют плоскости разъема в станине и крышке и собирают на болты для совместной обработки.

VIII. Расточная. Выполняется горизонтально-расточным колонковым станком с диаметром шпинделя 150—175 мм (переносного типа).

Станину, собранную с крышкой, устанавливают на четыре подставки высотой 550—600 мм, наружным торцом окна 10 к шпинделю станка. Станину выверяют по направляющим окна 2 и 4 и обработанному торцу 10 в двух направлениях с точностью 0,2 мм на 1000 мм длины.

Вначале совместно в станине и крышке фрезерной наборной головкой фрезеруется торец 17 для крепления торцовой крышки.. В пазу 7 под установку чеки сверлят по шесть отверстий диаметром 50 мм. Сверление производится с таким расчетом, чтобы соседние сверления перекрывали друг друга. В высверленных пазах фрезеруют гребешки, оставшиеся после сверления, специальными концевыми фрезами диаметром 45 мм и длиной рабочей части 250 мм. Затем сверлят и рассверливают два отверстия 15.

Одновременно с обработкой одной стороны можно подставить второй станок с другой стороны станины. Таким образом, возможна обработка двумя станками одновременно. Если второго станка нет, то станок переставляют ко второму торцу станины и обрабатывают плоскость 17 под торцовую крышку, сверлят отверстия 16 и фрезеруют пазы 7. Если данная операция выполняется на стационарном станке, то деталь обрабатывают с двух установок. Следует учитывать, что переносной станок удобнее перемещать и устанавливать, чем станину, так как он имеет хорошую базовую плоскость, а установка и выверка его относительно детали занимает меньше времени, чем установка станины относительно станка.

В этой же операции с третьей установки детали фрезеруют плоскости 19 под крышки на смотровых окнах.

IX. Сборочная. Снимают верхнюю крышку, производят пригонку и шабрение направляющих подушек и станины и сборку их.

По плоскости разъема 1 станины производят подметку верхних плоскостей верхних подушек. Подмеченные подушки передают на механическую обработку верхних плоскостей. После обработки верхние подушки устанавливают в станину. Пригоняют верхние плоскости подушки заподлицо с плоскостью разъема станины. Пригнанные подушки маркируют.

X. Расточная. В данной операции производится расточка двух отверстий в подушках под подшипники шестеренных валков на горизонтально-расточном станке с диаметром шпинделя 200 мм при помощи борштанги и расточной головки. Один конец борштанги закрепляют в конусном отверстии шпинделя станка, второй — в люнете с поддерживающей стойкой.

Установку, выверку и центрирование детали, стойки и бор - штанги производят так же, как и в операции III.

Вначале устанавливают и выверяют борштангу - для расточки отверстий под верхний валок. Выверку борштанги производят при снятых крышке станины и верхних подушках, которые. после окончательной выверки борштанги устанавливаются снова.

После расточки верхнего отверстия борштангу вынимают и устанавливают на расточку нижнего отверстия.

XI. Сборочная. На торцовых плоскостях проемов под подушки подмечают по торцовым крышкам отверстия 16 для крепления

крышек к станине и верхней крышке. Одновременно подмечают отверстия на смотровых окнах по крышкам.

XII. Разметочная. По подметке размечают подмеченные отверстия в предыдущей операции. Кроме того, размечают восемь отверстий под резьбу М20 на торцах 9.

XIII. Расточная. Станину устанавливают основанием на четыре подставки, находящиеся на стенде, и закрепляют болтами - и скобами. К детали подставляют горизонтально-расточной колонковый станок с диаметром шпинделя 150 мм, сверлят и нарезают резьбы в отверстиях 16, в отверстиях для крепления крышек смотровых окон и заглушек, в отверстиях для стока масла (с каждой стороны станины). После этого станину передают на сборку.