ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА КОРПУСОВ РЕДУКТОРОВ

Корпусы и крышки редукторов изготовляют из чугуна марки •СЧ 15-32, МСЧ 32-52 или стальные из стали 25ЛІІІ. Отливка должна быть очищена от формовочной смеси и прижогов. Наплывы и заусенцы не допускаются. Металл должен быть плотным и обеспечивать герметичность. Отливки подвергаются термообработке для снятия внутренних напряжений.

В собранном корпусе с крышкой зазор на плоскости разъема не должен превышать 0,03 мм. Межосевые расстояния отверстий должны быть в пределах допусков. Отклонения от параллельности л перекос осей не должны превышать установленных допусков.

Овальность и конусность отверстий должны быть не более половины поля допуска на диаметр.

Несовпадение плоскости разъема с осями расточенных отверстий под подшипники не должно превышать ±-0,2 мм.

Внутренняя полость корпуса должна быть тщательно очищена «от песка и грязи, промыта керосином и окрашена маслостойкой краской.

В производстве прокатных станов редукторы являются одним из наиболее распространенных видов машин. Размеры их колеблются (длина X ширина) от 450X200 до 7000X3000 мм и более.

Применяют три принципиально различных типа конструкций іредукторов: цилиндрические, червячные и комбинированные. Корпусы бывают цельные и составные. Корпусы крупных редукторов выполняются с отъемными масляными ваннами.

Крышки редукторов малых и средних размеров изготовляют цельными для всех подшипников редуктора. Для крупных редукторов крышки делают на каждый подшипник отдельно, а зубчатые передачи редуктора закрывают общим кожухом, прикрепляемым к плоскости разъема корпуса редуктора и к крышкам подшипников 'болтами.

Несмотря на большое различие конструкций корпусов и крышек редукторов по их принадлежности к типам и конструктивному исполнению, принципиальная схема технологического процесса механической обработки для них остается одинаковой, а именно: I. Разметка основания и плоскости разъема.

II. Обработка основания и плоскости разъема.

, III. Сборка с крышками редуктора.

IV. Сверление отверстий на разъеме. V. Сборка под совместную расточку с крышками редуктора.

|

|

|

-2000- |

|

-Ш |

|

Сечение по ДД-65 Lr. |

|

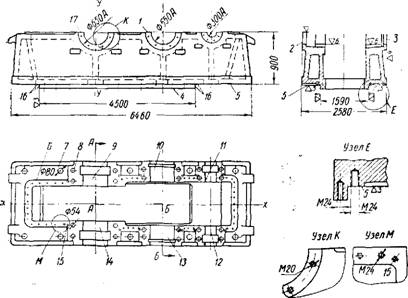

Фиг. 81. Корпус станового редуктора с отъемной ванной. |

VI. Совместная расточка отверстий под подшипники в корпусах и крышках.

VII. Обработка мелких площадок, сверление отверстий и нарезание крепежных резьб.'

Корпусы редукторов длиной свыше 2000 мм после черновой обработки основания и плоскости разъема подвергают промежуточной термообработке — старению.

В качестве примера рассмотрим механическую обработку корпуса двухступенчатого редуктора, представленного на фиг. 81. Черный вес заготовки 26 т, материал МСЧ 32-52.

Технологический процесс механической обработки состоит из следующих операций:

I. Разметочная. Корпус устанавливают на разметочную плиту. Проверяют чертежные размеры по высоте, размечают основание и плоскость разъема. Вдоль корпуса посередине наносят продольную осевую риску х—х. На торцах всех отверстий под подшипники наносят вертикальные осевые риски у—у.

II. Строгальная (или фрезерная) черновая. Обрабатывают основание (плоскость 5) и плоскость разъема 1 с припусками по 5 мм на продольно-строгальном (или продольно-фрезерном) станке с размером рабочей площади стола 3000X7000 мм. Корпус устанавливают плоскостью разъема 1 на стол и закрепляют при помощи болтов и прижимных планок.

После обработки основания (плоскости 5 и 4) корпус устанавливают обработанной плоскостью 5 на мерные подставки, постав-, ленные на столе. Вьіверіка и крепление такое же, как и в начале. Аналогично обрабатывается плоскость разъема 1.

III. Слесарная и электросварочная. Корпус собирают с крышками подшипников таким образом, чтобы вертикальные осевые линии у—у у корпуса и крышки совпали. Затем крышки к корпусу прихватывают элетросваркой.

IV. Разметочная. Размечают отверстия 9—г 14 подшипников под. расточку.

V. Расточная черновая. Производят черновую расточку отверстий 9—14 иод подшипники с припуском по 10 мм на диаметр нз ' горизонтально-расточном колонковом станке с диаметром шпинделя 180—200 мм.

Корпус устанавливается на подставках высотой 400 мм на стенде у станка. Выверяют горизонтальное положение по плоскости, разъема, а продольное — по осевой х—х с точностью 0,5 мм. Крепят к стенду болтами и скобами.

При помощи расточной головки, установленной в конусе шпинделя, растачивают отверстия 9—11 под подшипники, выдерживая межосевые расстояния 2000 и 1400 мм с одной стороны корпуса; фрезеруют торцы 2 с припуском 5 мм торцовой фрезерной головкой. Затем корпус устанавливают плоскостью 3 к шпинделю. Выверка детали и крепление те же, ч-то и в первой установке. Растачивают отверстия 12—14 и фрезеруют торцы (плоскости 3) с другой стороны корпуса.

VI. Слесарная. Срубают электросварку, маркируют и снимают крышки. Маркировку крышек производят для того, чтобы при чи: стовой расточке поставить их на те же места. Такую же маркировку наносят на торцах соответствующих отверстий.

VII. Термическая. Корпусы подвергают термической обработке - в печи для снятия внутренних напряжений. Длительность термообработки 4—5 суток.

VIII. Разметочная. После термообработки корпус может иметь поводку, поэтому снова размечаются основание и плоскость разъема.

IX. Строгальная (или фрезерная) чистовая. Выполняется так же, как и операция II. Перед чистовыми проходами ослабляют крепление во избежание деформаций. Чистота обработки основания и плоскостей разъема 5-го класса.

X. Расточная. Фрезеруют две поперечные площадки 16 на основании заподлицо с ранее строганными продольными площадками для крепления масляной ванны.

Примечание. Эту операцию назначают тогда, когда предыдущая операция IX выполняется на продольнострогальном станке, где невозможно было обработать эти площадки.

- XI. Слесарная. По крышкам подшипников подмечают на плоскости разъема корпуса отверстия для крепления крышек.,

XII. Разметочная. Размечают отверстия, подмеченные по крышкам подшипников, а также отверстия под фундаментные болты.

XIII. Сверлильная. Сверлят отверстия 8 диаметром 54 мм для крепления крышек, отверстия 7 диаметром 80 мм под фундаментные болты, отверстия 15 под конические штифты и планируют торцы их на радиально-сверлильном станке РС-100. Устанавливают корпус на стенде у станка. Сверление производят с нескольких установок корпуса, так как хобот станка не обеспечивает сверление всех отверстий с одной установки детали.

Отверстия диаметром'80 и 54 мм сверлят предварительно на диаметр 35—40 мм, а затем рассверливают до полного размера.

XIV. Слесарная. Пришабривают плоскости разъема крышек подшипников и корпуса согласно маркировке и собирают на болты. Развертывают отверстия 5 под конические штифты и устанавлива' ют штифты.

XV. Разметочная. Размечают под чистовую расточку отверстия под подшипники и их торцы.

XVI. Расточная чистовая. Обработку производят на расточном колонковом станке с диаметром шпинделя 180—200 мм. Растачивают отверстия под подшипники при помощи борштанги, устанавливаемой в шпинделе и люнете с подвижной стойкой, выдерживая межосевое расстояние. Установку и выверку борштанги в горизонтальной плоскости производят, как показано на фиг. 79, б, а межцентровое расстояние определяют или методом пробных заточек или координационным методом. После расточки отверстий бор - штангу снимают и фрезеруют их торцы 2 со стороны шпинделя, затем корпус переустанавливают, и фрезеруют торцы 3 — с другой стороны.

XVII. Слесарная. На торцах отверстий под Подшипники подмечают отверстия 17 по торцовым крышкам.

XVIII. Разметочная. По подметке размечают отверстия 17 на торцах отверстий под подшипники.

XIX. Расточная. На горизонтально-расточном колонковом станке с диаметром лнпинделя 150 мм сверлят отверстия 17 и нарезают резьбу М20 при помощи резьбонарезного патрона в корпусе и крышках подшипников. Сверлят с двух установок корпуса. Вначале устанавливается корпус одной стороной к станку, затем — второй.

XX. Слесарно-сборочная. Корпус с крышками подшипников собирают с кожухом редуктора. По кожуху редуктора подмечают отверстия 6 на плоскости разъема корпуса для крепления кожуха. По отверстиям во фланцах крышек подшипников подмечают отверстия на кожухе для крепления его к крышкам подшипников. Кожух и крышки подшипников снимают. По масляной ванне подмечают отверстия (фиг. 81, место Е) на нижней части корпуса.

XXI. Разметочная. В этой операции размечают отверстия, подмеченные в предыдущей операции на плоскости разъема и на основании корпуса.

XXII. Сверлильная. Отверстия 6 на плоскости разъема (элемент М) и на нижней части корпуса под резьбу М 24 (элемент Е) сверлят на радиально-сверлильном станке PC-100, как и в операции XIII. Установка детали аналогична. Для сверления отверстий для крепления масляной ванны корпус устанавливают основанием кверху. Нарезание резьбы производят метчиками, закрепленными в специальных патронах с предохранительными устройствами (фиг. 24).

XXIII. Малярная. После обработки корпус очищают от песка и грязи. Все внутренние поверхности шпаклюют и красят маслостой - кой краской.