ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА ДЕТАЛЕЙ КЛАССА «КОРПУСЫ»

Корпусы в узлах и машинах выполняют роль базовых деталей. В них размещаются преимущественно вращающиеся детали. К деталям этого класса относятся корпусы подшипников, корпусы цилиндрических, червячных и комбинированных редукторов, рамы рольгангов, станины шестеренных клетей и др. Наиболее широко распространенной и самой простой конструктивной группой этого класса являются корпусы подшипников. Другие группы — это более сложные детали. Общим признаком для деталей класса.. «корпусы» являются отверстия под подшипники, оси которых лежат в плоскости разъема корпуса и крышки или параллельно ей.

В плоскостях разъема располагаются подшипники качения или скольжения. Плоскости разъема корпуса и крышки должны быть тщательно пригнаны, обеспечивая плотное соединение, чтобы не допустить просачивания смазочных материалов. Выбор метода обработки и пригонки зависит от размеров и формы детали, наличия металлообрабатывающего оборудования. Окончательно обработанные и пригнанные плоскости разъема с течением времени не должны иметь поводки. Поэтому некоторые корпусы редукторов подвергаются искусственному или естественному старению.

Наиболее сложной операцией обработки корпусов является расточка отверстий под подшипники, которая выполняется на расточных столиковых (PC) и колонковых (РК) станках. Выбор станка определяется размером детали и растачиваемых отверстий (табл. 3). В зависимости от длины отверстия или расстояния между крайними точками растачиваемых отверстий, лежащих на одной оси, расточка их может производиться при помощи оправки с резцом или борштанги, закрепленной в шпинделе и люнете. При этом имеется в виду, что торец корпуса отстоит от торца планшайбы станка на расстоянии не более 450 мм.

При расточке отверстий в корпусе, кроме точности размеров и чистоты обработки, необходимо обеспечить параллельность осей и заданные межосевые расстояния.

Совмещение оси шпинделя станка или борштанги с плоскостью разъема растачиваемого отверстия производится путем замеров их положения от плоскостей, принятых за исходную базу.

|

Таблица 3 Выбор станков при расточке корпусов редукторов

|

Зіа исходную базу могут быть приняты поверхность стола станка (фиг. 79, а), специально обработанные технологические площадки (фиг. 79, б), плоскость разъема корпуса (фиг. 79, в).

|

Фиг. 79. Выварка положения борштангй при расточке: А — от поверхности стола станка; б — от технологической базы на крышке подшипника; в — от плоскости разъема корпуса; 1 — стойка индикатора; 2 — индикатор; 3 — борштанга. |

Зная заранее размеры Я и D и замерив размер А, можно определить положение оси шпинделя. При совмещении оси борштанги (или шпинделя) с плоскостью разъема будет иметь место равенство

2

На фиг. 79, в показан пример выверки борштанги (или шпинде - <- ля) от плоскости разъема с помощью индикатора, установленного на специальной стойке. При этом индикатор заранее настраивается так, что при нулевом положении стрелки размер от основания до подвижного стержня индикатора равен половине диаметра бор - штанги (или шпинделя). Если при проверке стрелка индикатора показывает отклонение от нулевого положения в ту или другую сто

рону, то борштангу следует 'переместить вверх или вниз до совпадения показания стрелки с показаниями при настройке.

В прокатостроении в условиях индивидуального производства корпусы перед расточкой размечают. Но при расточке отверстий по разметке не может быть обеспечена точность обработки. Поэтому для обеспечения большей точности применяют метод корректирования размера путем пробных заточек или координационный метод.

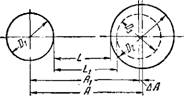

Метод пробных заточек (фиг. 80) заключается в том, что после - выверки борштанги в плоскости разъема перше отверстие растачивают окончательно по разметке. Второе отверстие растачивают по разметке предварительно с припуском на дальнейшую расточку до требуемого диаметра. После этого замеряют межцентровое расстояние, которое равно

Л.--й - + і1 + - й-.

Разность между измеренным межцентровым расстоянием А{ и требуемым по чертежу А определяет величину А А, на которую необходимо переместить борштангу для окончательной расточки.

Перемещение шпинделя от одного отверстия к другому в зависимости от конструкции станка осуществляется либо перемещением стола с деталью относительно шпинделя, либо перемещением колонны станка со шпинделем относительно детали.

Координационный метод заключается в том, что стол, колонна - станка и шпиндель перемещаются на заранее заданные расстояния при помощи упоров, фиксаторов или установленных на станке масштабных линеек.

Точность установки проверяется точными мерительными инструментами. Этот метод более производителен, так как требует меньше затрат времени на выполнение вспомогательных работ, связанных с проведением замеров. В случае изготовления большой партии деталей для расточки корпусов применяют специальные кондукторы, а также многошпиндельные расточные головки.

Применение того или другого метода определяется его производственной целесообразностью.

Базой для установки при обработке плоскости разъема является опорная плоскость основания, поэтому необходимо не допускать деформации деталей от чрезмерной затяжки болтов при креплении на столе станка.

При расточке отверстий под подшипники необходимо:

|

Фиг. 80. Схема определения меж- центрового расстояния методом пробных заточек. |

1. Обеспечить заданный-класс точности и чистоты поверхности отверстий.

2. Соблюсти точность геометрической формы отверстий в пределах заданных условий.

3. Если корпус имеет несколько отверстий в плоскости разъема, то выдержать параллельность осей между собой, а межцентровые расстояния — в пределах установленного допуска.

Выбор заготовки для деталей данного класса определяется главным образом действующими на них усилиями в процессе эксплуатации. Преимущественно в качестве заготовок применяют чугунное и стальное литье.

Материалом для чугунных отливок служит серый чугун разных марок, а также модифицированный чугун МСЧ 32-52. Для стальных отливок в основном применяется сталь 25ЛІІІ и 35ЛІІІ.

Размеры заготовок бывают самые разнообразные, вес их составляет от нескольких килограммов до 50—60 т.