ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА СТАНИН ПРОКАТНЫХ СТАНОВ

Наиболее трудоемкими при механической обработке являются станины рабочих клет'ей прокатных станов.

Чаще применяют станины рабочих клетей прокатных станов с горизонтальными валками, оси которых расположены в одной вертикальной плоскости.

По конструктивному признаку эти станины можно разделить йа станины закрытого и открытого типа.

Станины открытого типа, встречающиеся редко, отливают без. верхней поперечины, и вследствие этого они не обладают достаточной жесткостью при механической обработке. Для увеличения жесткости в проем окна вваривают распорки или сверху приваривают швеллера.

Как уже было сказано ран'ее, в станине монтируют ряд узлов.. Точность положения узлов зависит от точности взаимного расположения опорных поверхностей на станине и от этого, в конечном итоге, зависит точность работы всей машины.

Поэтому основной задачей при обработке станин является достижение заданной точности взаимного расположения опорных и установочных поверхностей. К таким поверхностям относятся, в. частности, плоскости лап, направляющие окна и др.

Основные места обработки у станин — лапы, окно, плоскости разъема, отверстие под нажимной винт, верх.

В общем случае технологический процесс обработки станины состоит из следующих основных этапов: I — разметка; II — обработка лап; III — обработка плоскости разъема; IV — обработка окна; V — обработка Btepxa; VI — обработка горловины отверстия под нажимной винт.

Элементы станин могут иметь различные конструктивные выполнения. В связи с этим, а также в зависимости от габаритных размеров отдельные этапы обработки могут выполняться в разных вариантах. Общая последовательность обработки при этом сохраняется.

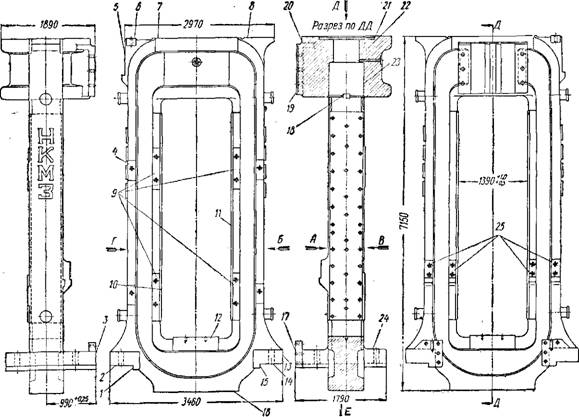

Общий вид рабочей клети блюминга с разметкой плоскостей (/—33) и сторон А, Б, В и Г приведен на фиг. 72. Согласно техническим условиям на механическую обработку станины необходимо:

1. Обеспечить перпендикулярность следующих элементов: а) нижней плоскости лап станины к оси станины; б) нижней опор-

Лой плоскости под нижнюю подушку к оси станины; в) плоскостей двух нижних бобышек диаметром 790 мм к оси станин; г) верхней плоскости станины к оси станины; д) плоскостей заплечиков отверстия нажимной гайки к оси станины; е) расточки отверстия под нажимной винт к лапам станины.

Допускаемое отклонение от перпендикулярности ■• не более 0,5 мм на 1000 мм.

2. Выдержать симметричность и параллельность: а) боковых плоскостей лап станины между собой, с осью станины и с плоскостями проема для подушек; б) осей отверстий для уравновешивающих штанг между собой и с осью станины; в) внутренних плоскостей прилегания верхней траверсы и нижней траверсы по отношению к осевой плоскости станины; г) плоскостей проемов станины для подушек размерами 1030 + 0,23 и 1400+ 0,65 мм.

Допускаемые отклонения от параллельности и симметричности не более 0,05 мм на 1000 мм.

3. Обеспечить совпадения растачиваемых отверстий для нажимной гайки с осью станины; допускаемое отклонение до 0,05 мм на 1000 мм.

4. Обработать лапы обеих станин по одному шаблону.

5. Выдержать высоту станины одинаковой с обеих сторон и одинаковой для обеих станин.

6. Выдержать расстояние между осями отверстий для уравновешивающих штанг одинаковым для обеих станин и для направляющих опорных стоек.

При обработке станин выполняются следующие операции:

Разметка. Проверяют годность заготовки в соответствии с чертежом детали. Наносят осевые риски. Размечают под обработку лапы, основание, места под станинные ролики, поверхности под нажимной механизм, под подушки валков и другие поверхности.

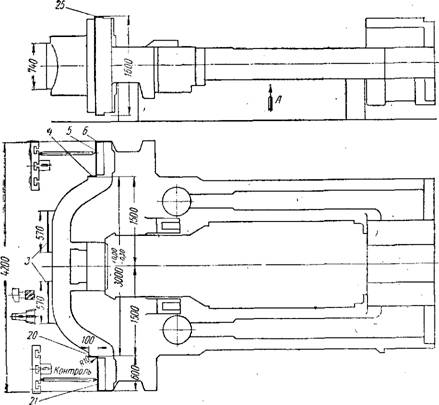

Обработку лап и основания станины выполняют (фиг. 73) за две операции (черновую и чистовую).

Станину устанавливают на четыре опоры стороной А, в промежутках между которыми подставляют четыре домкрата.

Точность установки проверяют по осевым рискам при черновой обработке и по плоскостям лап — при чистовой.

После черновой обработки оставляют припуск 5 мм. Обработку лап на черновой и чистовой операции производят в следующем порядке: торцовой фрезой обрабатывают основание первой, а затем второй лапы (поверхности 5, 21), после этого торцовую фрезу заменяют концевой и обрабатывают боковые плоскости лап (поверхности 4, 20).

Благодаря такой последовательности выдерживается одно - плоскостность лап. Расстояние между боковыми плоскостями лай при обработке измеряют с помощью нутрометра от линейки, приложенной к обработанной лапе. При обработке первой лапы измерение ведут по осевой линии (размер 1500 мм).

На чистовой операции обрабатывают также технологическую площадку и торцы лап (поверхности 6, 25).

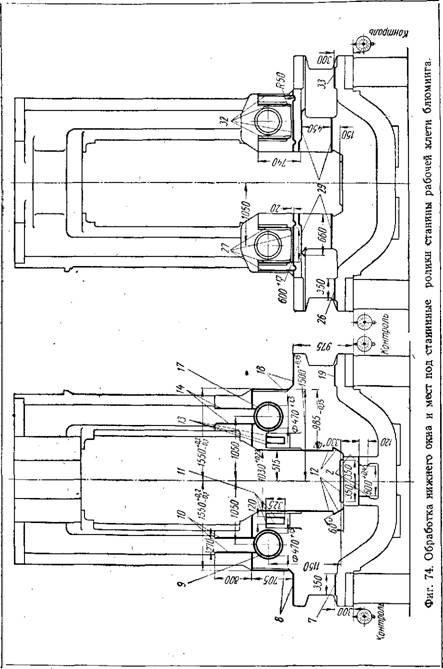

Обработку нижнего окна и мест под станинные ролики (фиг. 74) выполняют с помощью переносных станков за одну, установку. Каждую поверхность обрабатывают начерно и начисто двумя станками.

|

Фиг. 73. Обработка лап и основания станины рабочей клети блюминга. |

Станину закрепляют на двух опорах, которые строгают с одной установки, чем достигается их одиоплоскостность. Контроль установки ведут по поверхностям лап и технологической площадке.

Обработку начинают со строгания начерно (с припуском 5мм), а затем и начисто контура нижнего окна с помощью переносного поперечно-строгального станка (поверхности 12). Симметричность направляющих окна относительно боковых поверхностей лап достигается тем, что при обработке первой направляющей резец устанавливают от линейки, приложенной к боковой поверхности ла-

|

|

Пы, на размер 9в5_о15лш, а при обработке второй направляющей

» Q 23

Выдерживают размер 1030 ' мм до первой. Строгают места под станинные ролики (поверхности 8, 18).

После обработки нижнего окна фрезеруют поверхности под станинные ролики, места под нижнюю траверсу и другие; фрезерование выполняют одновременно с двух сторон переносными расточными станками.

После черновой операции оставляют припуск 5 мм. Фрезеруют место под нижнюю траверсу (поверхности 2), места под планки (поверхности 7, 19), пазы (поверхности 10, 14), отверстия под станинные ролики (поверхности 9, 17).

Обрабатывают поверхности 29 для крепления нижней подушки, Поверхности 27 и 32 для установки станинных роликов, поверхности 26 и 33 под планки.

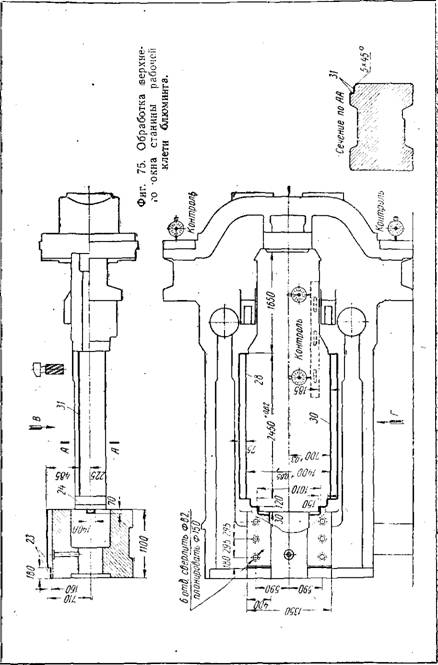

При обработке верхнего окна (фиг. 75) станину устанавливают стороной Г на стендовую плиту стороной В к станку. Используют для обработки переносные поперечно-строгальные и расточные станки.

Правильность установки контролируют по плоскостям лап и направляющей нижнего окна.

Обработку начинают с чернового строгания (на чистовое строгание оставляют припуск 5 мм) направляющих под верхнюю подушку (поверхности 28, 30). Здесь же строгают радиусные площадки в углах окна (R = 30 мм) и площадки с радиусами 75 и 40 мм.

Затем вместо станка, выполнявшего черновую обработку, подставляют станок для чистового строгания и в такой же последовательности обрабатывают все поверхности начисто.

Для достижения симметричности направляющих верхнего окна по отношению к нижнему вначале строгают поверхность 30 в размер 185 мм, а от нее поверхность 28 в размер 1400+о'65 мм.

После этого на смену строгальному приходит переносный расточной станок для черновой обработки. С его помощью обрабатывают места для крепления планок под верхнюю подушку (поверхность 31), поверхность 23 для крепления верхней траверсы и шпоночный паз (поверхность 24).

В такой же последовательности обрабатывают перечисленные поверхности начисто с помощью переносного расточного станка для чистовой обработки. Кроме того, на чистовой операции размечают и обрабатывают шесть отверстий диаметром 82 мм и одно отверстие с резьбой 3".

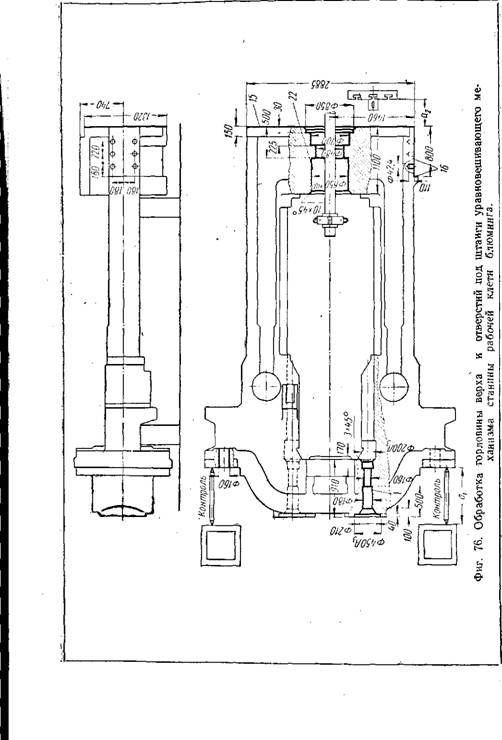

Обработку горловины верха и отверстий под штанги уравновешивающего механизма (фиг. 76) производят за две операции (черновую и чистовую). Каждую операцию выполняют одновременно двумя станками: стационарным колонковым расточным станком и расточным переносным.

|

|

•■О

|

|

Стационарным станком обрабатывают верх (поверхность 15) и горловину (поверхность 22), расточным переносным станком — отверстия под штанги уравновешивающего механизма (поверхность 1).

На чистовой операции, кроме того, с помощью переносного станка обрабатывают опорную площадку (поверхность 16) и сверлят отверстия в ней.

На чистовой операции необходимо выдержать одновысотность станин. С этой целью на плите параллельно основаниям лап, на некотором расстоянии fl'i от них, устанавливают призмы. После окончательной обработки верха замеряют расстояние от планшайбы станка до плоскости верха а2. При установке парной станины замеряют расстояние от лап до призм Ь\. Для достижения одновысот - ности станин при окончательной обработке необходимо выдержать расстояние от планшайбы станка до верха станины равным а\ + а2—Ьи

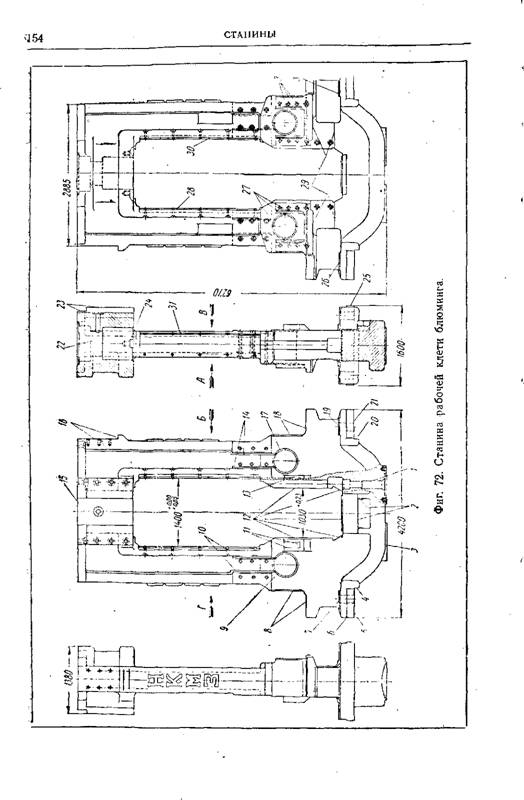

Общий вид станины клети листопрокатного станка приведен на фиг. 77 (обрабатываемые плоскости 1—25).

Согласно техническим условиям на механическую обработку станины:

1. Непараллельность боковых плоскостей станины допускается до 0,1 мм на 1000 мм. -

2. Непараллельность основания станины и плоскостей лап допускается до 0,1 мм на ШОО мм.

3. Непараллельность верха и плоскостей лап допускается до 0,1 мм на 1000 мм.

4. Непараллельность боковых поверхностей лап допускается до 0,1 мм на 1000 мм.

5. Неперпендикулярность направляющих окна к плоскостям лап допускается до 0,1 мм на 1000 мм.

6. Неперпендикулярность боковых поверхностей лап к основаниям допускается до 0,1 мм на 1000 мм.

7. Неперпендикулярность плоскостей разъема плоскостям лап допускается до 0,1 мм на 1000 мм.

8. Несимметричность направляющих окна относительно боковых поверхностей лап допускается до 0,15 мм.

9. Смещение оси расточки отверстия диаметром 700Аз относительно направляющих окна допускается до 0,3 мм.

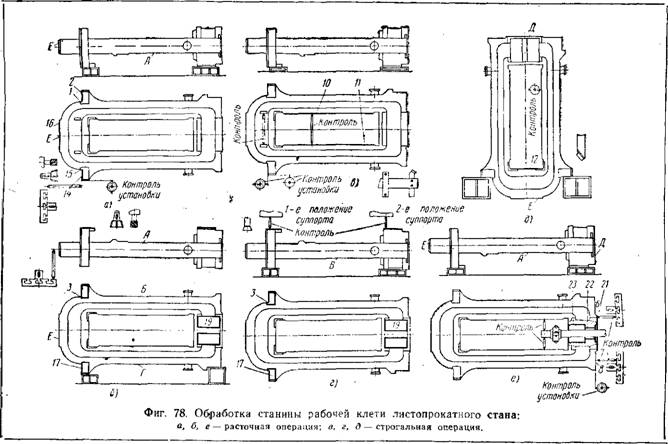

Обработка станины производится по следующим операциям (фиг. 77 и 78):

I. Разметочная. Проверяют годность заготовки. Наносят осевые риски. Размечают под обработку поверхности лап; наносят контур окна; размечают поверхности под кронштейны, верх станины, поверхности под траверсы, соединяющие левую и правую станину.

II. Электросварочная. К станине приваривают два платика размером 50 X 200 мм, на которых создают вспоследствии техно-

Н Заказ 222

|

Фиг. 77. Станина рабочей клети листопрокатного стана. |

|

|

Логические базы. Платики размещают так, чтобы внутренние стороны их совпадали с направляющими окна. Платики обрабатывают вместе с окном, они служат для измерения расстояния до боковых поверхностей лап.

III. Расточная. Станину устанавливают плоскостью разъема на плиту стороной Е к станку. Точность установки проверяют по отклонению осевых линий от горизонтального перемещения шпинделя. Фрезеруют технологическую базу (поверхность 13) за два прохода (черновой и чистовой).

IV. Расточная (фиг. 78, а). Станину устанавливают плоскостью А на плиту стороной Е к станку. Точность установки проверяют по параллельности технологической базы вертикальному перемещению шпинделя и по отклонению осевых линий разметки от горизонтального перемещения шпинделя.

Обрабатывают лапы (поверхности 1, 2, 14, 15) и основание (поверхность 16) станины начерно с припуском 5 мм.

Поверхность основания станины, где располагался литник, обрабатывают за два прохода. Обработку лап производят в таком же порядке, как и у станины блюминга.

1 V. Расточная (фиг. 78, б). Станину устанавливают плоскостью Г на плиту стороной А к станку. Точность установки проверяют по технологической базе и осевым рискам разметки. Обрабатывают плоскости разъема под траверсы.

Так как ход шпинделя станка не позволяет вести обработку обеих плоскостей разъема нижней траверсы, то ее выполняют за две установки. На первой установке фрезеруют плоскость 17 и после перемещения станка — плоскость 19. По второй установке обрабатывают плоскость 3, для чего станину устанавливают на опоры стороной Б. В качестве инструмента используют' торцовую фрезу диаметром 300 мм.

VI. Расточная. Станину устанавливают стороной Г на опоры и стороной А к станку. Точность установки проверяют по технологической базе и осевым рискам разметки. Выполняют черновое фрезерование направляющих окна (поверхности 10, И) с помощью набора фрез за два прохода. Набор фрез с оправкой закрепляют в шпинделе станка. На окончательную обработку оставляют припуск 5 мм. ,

VII. Строгальная. Строгают начисто направляющие "окна к плоскости разъема. Операцию выполняют за две установки. На первой установке (фиг. 78, в) обрабатывают направляющие окна. За базу принимают обработанные начерно плоскости разъема. Строгание ведут одновременно обеих направляющих двумя суппортами. Здесь же обрабатывают платики. Строгальные резцы закрепляют в специальных жестких оправках, с откидными планками.

На второй установке (фиг. 78, г) станину ставят на плоскость В и устанавливают по направляющим окна и технологиче-

Ской базе. Строгают плоскости разъема начисто. На плоскости азъема под верхнюю траверсу по разметке, выполненной на мес - е, прорезают два паза 290X10 мм и один паз 120А3Х25 мм.

VIII. Расточная. Станину устанавливают плоскостями разъема на опоры стороной Г к станку. Точность установки проверяют по технологической базе, направляющим окна и плоскостям, разъема. Фрезеруют базу шириной 50 мм на основании лапы (поверхность 2) по всей длине. После этого станок перемещают на высоту станины и обрабатывают такую же базу на верхней плоскости станины (поверхность 6). Фрезерование выполняют за два прохода с получением 5-го класса чистоты.

Базы служат для получения заданной высоты станины. Для этого при дальнейшей обработке соответствующие плоскости фрезеруют заподлицо с ними.

IX. Расточная. Станину устанавливают на плоскость разъема стороной Е к станку (фиг. 77). Точность установки проверяют по технологической базе и направляющим окна. Производят чистовую обработку лап и основания; сверлят отверстия в лапах. Последовательность обработки такая же, как и при черновой операции. Вначале обрабатывают за два прохода основание. После этого фрезеруют предварительно плоскость 14; станок перемещают и то же самое повторяют с плоскостью 2. Вторым проходом плоскость 2 обрабатывают окончательно, станок возвращают в исходное положение и окончательной обработке подвергают плоскость 14. Торцовую фрезу заменяют концевой и обрабатывают боковую поверхность 15 лапы. Измерение ведут от соседнего платика и выдерживают размер 575_ 0 15 мм. Затем станок перемещают и обрабатывают боковую плоскость второй лапы (поверхность /), причем выдерживают размер 2540_0 3 мм.

На месте размечают четыре отверстия диаметром 120 мм (поверхность 24).

Отверстия обрабатывают последовательно за пять проходов: сверление диаметра 40 мм, рассверлйвание на 80 мм, растачивание на 110 мм, растачивание на 120 мм, планирование на диаметр 220 мм.

X. Строгальная (фиг. 78, д). Станину устанавливают обработанными начисто лапами на опоры. Точность установки проверяют по плоскостям разъема и направляющим окна. Обрабатывают по частям плоскость основания окна (поверхность 12). Вначале резец начинает строгать с середины одну сторону, а после поворота головки с резцом — другую. Строгание выполняют за два прохода, при этом выдерживают размер 550 + 0,25жж от основания окна до основания лап.

XI. Расточная черновая. Станину устанавливают на плоскости разъема стороной Д к станку. Точность установки проверяют по направляющим окна. Обрабатывают начерно верх станины и отверстие под гайку нажимного механизма с припуском 5 мм. Фрезеруют верх станины (поверхность 7), поверхности 6 и 8. Растачи-/ вают отверстия диаметром 520 мм (поверхность 22) и диаметром 700 мм (поверхность 23). Подрезают торец отверстия диаметром 700 мм. Растачивают выточку диаметром 1100 мм (поверхность 21). Подрезают дно выточки в размер 60 мм. Расточку отверстий производят с помощью расточной головки, закрепленной на борштан - ге, расточку выточки 1100 мм — с помощью летучего суппорта.

XII. Расточная чистовая (фиг. 78, е). Установка такая же, как и на предшествующей операции. Обрабатывают начисто верх стя - нины и отверстие под гайку нажимного механизма. Последовательность обработки такая же, как и при черновой операции. На этой же операции производят разметку у станка двух пазов 100А3 и обработку их за два прохода.

XIII. Расточная. Станину устанавливают плоскостью разъема стороной Г к станку. Точность установки проверяют по плоскостям лап и технологической базе. Фрезеруют площадку под кронштейн начерно и начисто (поверхность 5). Фрезеруют буквы марки и боковой торец лапы (поверхность 17).

XIV. Расточная. Выполняется одновременно с операцией XIII с помощью переносного расточного станка. Фрезеруют буквы марки.

XV. Расточная. Станину устанавливают стороной Г на опоры, стороной А — к станку. Точность установки проверяют по направляющим окна.

Фрезеруют начерно и начисто заплечик под верхнюю траверсу (.поверхность 20) и снимают фаску 15X45°. Фрезеруют паз 140А3 (поверхность 18) под гайку нажимного винта. Фрезеруют места под гайки для крепления планок 100X4200 мм и четыре площадки 200 мм (поверхность 25).

XVI. Расточная. Выполняется одновременно с операцией XV' с помощью переносного расточного станка. Обрабатывают восемь площадок (поверхности 9, 4). Фрезеруют места под гайки для крепления планок 100X4200 мм.

XVII. Слесарная. Подмечают четыре отверстия М56 по кронштейну, четыре отверстия М24, два отверстия диаметром 60 мм по рабочим площадкам.

XVIII. Разметочная. Размечают все отверстия согласно чертежу.

XIX. Сверлильная. Сверлят все отверстия по разметке. Работу выполняют переносными радиально-сверлильными станками.