ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ОБРАБОТКА КРУПНЫХ И СПЕЦИАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС

Рассмотрим процесс обработки крупных и специальных зубчатых колес, применяемых в прокатном машиностроении, к числу которых относятся зубчатые колеса привода ножниц; вал-шестерня; конические шестерни рольганга.

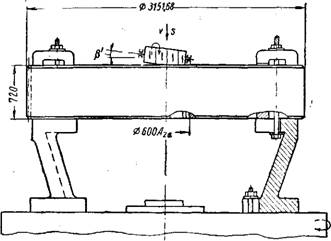

Зубчатое колесо привода ножниц 800 представляет собой сборную конструкцию, состоящую из стального бандажа (сталь 40ХН) и чугунного центра (СЧ 21-40). Наружный диаметр колеса 3151,68_о. зб мм, ширина 720 мм, число зубьев 128, модуль 24 мм, класс точности 3-й. Предельное отклонение соседних окружных шагов должно быть не более 0,22 мм, предельное биение окружности выступов 0,20 мм, торцовое биение ±0,3 мм. Вес колеса составляет более 14 т.

Технологический процесс обработки зубчатого колеса под нарезание зубьев рассмотрен выше в главе III. После получистовой карусельной операции колесо передают на черновую нарезку зубьев.

Обработку производят на зубофрезерном станке с вертикальным расположением оси шпинделя и диаметром планшайбы 4000 мм.

Заготовку устанавливают базовым торцом на специально выверенные подставки высотой 400—450 мм и жестко крепят к планшайбе станка с помощью прихватов и болтов. Установку проверяют индикатором по наружной поверхности обода и по базовому торцу. Индикатор закрепляют на колонне в суппорте станка.

Черновую нарезку производят дисковой модульной фрезой {М — 24 мм, а = 20°). Фрезу устанавливают на оправке, проверяют на биение и на точное расположение по оси колеса.

Перед началом нарезания по всей окружности проверяют фрезой правильность настройки станка на деление.

После проведения указанных проверок колонну станка вместе с фрезой (а на мелких станках — стол с заготовкой) подают на необходимую глубину резания и начинают процесс обработки. Нарезают за два прохода: первый — черновой с глубиной резания, 1,4 модуля, второй — получистовой при глубине резания 0,7 модуля. На чистовой проход оставляют припуск 2 мм на сторону зуба. Правильность нарезания проверяют зубомером с учетом припуска.

После чистовой карусельной обработки заготовку передают на чистовое зубонарезание, которое производят на станке того же типа, что и черновое. Заготовку устанавливают на мерных стойках, проточенных на станке. Проверяют индикатором по ободу и базовому торцу.

После установкии выверки червячной фрезы, суппорт фрезы поворачивают на требуемый угол р' (фиг. 67) и закрепляют.

В нашем случае угол установки, фрезы равен углу подъема витков фрезы со, так как колесо прямозубое. Затем фрезу центрируют по впадине относительно диаметральной оси заготовки, доводят до соприкосновения с заготовкой, после чего производят пробную обкатку без осевой подачи, т. е. проверку деления.

После проверки фрезу устанавливают на необходимую глубину резания, после чего начинают процесс обработки. После нарезания и проверки зубьев колесо передают на выполнение последующих операций согласно технологическому процессу.

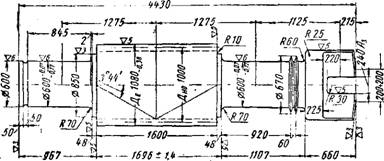

Вал-шестерня (фиг. 68) работает в тяжелых условиях с ударной и неравномерной нагрузкой. Деталь выполняют из термически обработанной, кованой стали марки 40ХМ. Зуб — шевронный, модуль в нормальном сечении 43 мм, в торцовом—50 мм, угол профиля 20°, число зубьев 20. Зубья нарезают по 4-му классу точности. Наибольшее отклонение соседних окружных шагов не должно быть больше 0,23 мм; биение окружности выступов не больше 0,22 мм; допуск на толщину зуба составляет 0,38 мм. Прилегание поверхности зубьев собранной передачи при проверке по краске должно быть не менее 50%. Согласно техническим условиям зубья подвергаются поверхностной закалке на глубину 1,5—2 мм до твердости НВ 450— 500 единиц по Бринелю. После ковки под прессом усилием Ш 000 г заготовка подвергается отжигу при температуре 800°, последующему осмотру и контролю.

Обработка вала-шестерни включает следующие операции: 1. Разметочная. II. Центровочная.

|

Фиг. 67. Схема чистовой зубофрезерной операции при обработке зубчатого прямозубого колеса М = 24 мм, Z = 128. |

III. Токарная — черновая.

IV. Разметочная — разметка лопатки.

V. Расточная — предварительное фрезерование лопатки.

|

Фиг. 68. Вал-шестерня верхний. |

VI. Разметочная — разметка отверстия в лопатке под захват. VII. Расточная — сверление и расточка отверстия под захват. VIII. Термическая обработка — нормализация при температуре 870° и отпуск с нагревом до 620°. IX. Отрезная — отрезка проб.

X. Центровочная.

XI. Токарная — чистовая.

XII. Зуборезная — фрезерование зубьев.

XIII. Термическая — поверхностная закалка зубьев.

XIV. Термическая — отпуск после закалки.

XV. Разметочная — разметка лопатки.

XVI. Строгальная — строжка лопатки в размер.

XVII. Разметочная — разметка зева лопатки.

XVIII. Сверлильная — сверление зева на радиально-сверлильном станке.

XIX. Слесарная — выбивка сердцевины зева.

XX. Строгальная — строжка зева в размер.

Как видно из приведенного технологического процесса, обработка вала-шестерни в основном подобна обработке специальных валков, которая рассмотрена подробно в гл. I.

Дополнительными операциями являются операции, связанные с обработкой зубьев.

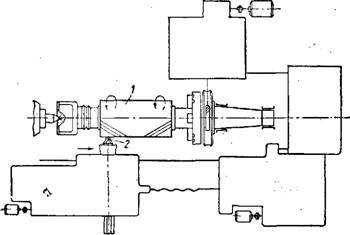

Выбор метода нарезания зубьев определяется характеристикой самих зубьев. Учитывая, что зубья шевронные цельные, без кольцевой разделительной канавки, а требуемая точность обработки 4-й класс, нарезают пальцевой фрезой по методу деления. Обраба-, тывают на зубофрезерном станке с горизонтальным расположением оси шпинделя. Заготовку устанавливают в патроне и центре (фиг. 69). Проверку производят индикатором по шейкам вала - шестерни.

Перед началом обработки проверяют правильность деления, а также при легком касании поверхности бочки фрезой делают проход на всю длину зуба. Эти мероприятия позволяют проверить правильность настройки станка и работу реверсивного механизма, дифференциала и деления.

Вследствие большого модуля вала-шестерни черновую прорезку зубьев производят за три прохода соответственно с глубиной резания 60, 25 и 10 мм. Последний получистовой проход обеспечивает прорезку впадины на 0,4—0,6 мм больше расчетной глубины 94,6 мм, чтобы облегчить работу чистовой фрезы и избавить ее от торцового фрезерования.

Минутная подача принимается равной 10 мм, скорость резания около 9 м/мин.

При чистовой обработке зубьев толщина снимаемого слоя по профилю зуба составляет 2 мм, подача равна 1 мм/мин. При выборе режимов резания чистового прохода необходимо исходить из того, чтобы одной фрезой можно было обработать все зубья ва - ла-Щестерни. Поверхностную закалку зубьев ацетиленовой горелкой производят при следующих режимах: давление кислорода 2,8 ат, давление ацетилена 0,3—0,35 ат, давление воды для охлаждения после нагрева 0,2 ат, скорость движения горелки 110 мм/мин.

Твердость проверяют склероскопом Шора.

Для устранения внутренних напряжений в закаленном слое и для предотвращения скалывания элементов этого слоя в процессе работы вал-шестерню подвергают отпуску в масляной ванне с нагревом до 170° и последующим медленным охлаждением.

При обработке шестерни рольганга (число зубьев 25, модуль 14 мм, угол зацепления 20°), кроме основных требований, указан-

|

Фиг. 69. Схема нарезки зубьев вала-шестерни шестеренной клетн (межцентровое расстояние 1000 мм): 1 — вал-шестерня; 2 — пальцевая фреза. |

Ных ранее относительно точности нарезки зубьев, необходимо обеспечить совпадение осей наружного и делительного конусов с осью отверстия.

Согласно техническим условиям зацепление должно иметь 3-й класс точности, наибольшее отклонение соседних окружных шагов допускается до 0,1 мм, биение конуса выступов 0,08 мм. Заготовка выполняется методом свободной ковки из стали 45 с прошитым отверстием. Твердость после обработки должна быть НВ 260—300.

На токарной черновой операции производят обточку и расточку заготовки с припуском по 5 мм на сторону, после чего деталь передают на термическую обработку для улучшения структуры и устранения внутренних напряжений.

На чистовой токарной операции обработку всех поверхностей производят начисто. Обточку конуса зуба, затылка и подрезку торца выполняют по шаблону.

* После разметки шпоночного паза, обработки его и зачистки заусенцев деталь передают на нарезку зубьев. Базами при нарезке являются отверстие диаметром 125А и торец диаметром 200 мм, поэтому их обработка должна быть выполнена наиболее тщательно.

Ввиду значительной величины модуля целесообразно черновую прорезку впадин мёжду зубьями выполнить дисковой фрезой на х зубофрезерном станке, с приспособлением для установки детали под углом, при котором образующая впадина между двумя зубьями будет занимать положение, параллельное перемещению фрёзы в направлении подачи.

По всей длине зуба по профилю оставляют припуск для чистовой обработки на зубострогальных станках.

Подобная черновая прорезка впадин дисковыми фрезами у шестерён с модулем более 10 мм рекомендуется исходя из следующих соображений: сохраняется точность работы зубострогальных станков и значительно повышается производительность.

Чистовую обработку зубьев шестерни производят на зубостро - гальном станке двумя резцами (М = 14 мм, Z а = 20°) комбинированным методом. После нарезания зубьев и слесарной обработки шестерню передают на обкатку в паре для приработки с сопрягаемой шестерней.