ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ПРОВЕРКА ТОЧНОСТИ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

■ Точность взаимного расположения поверхностей имеет важное значение для машин прокатного оборудования. Известно, что по ряду технических причин полный монтаж прокатных станов производят лишь на металлопрокатном заводе. Следовательно, на заводе-изготовителе должно быть обеспечено такое взаимное расположение поверхностей, которое свело бы к минимуму трудоемкость слесарно-пригоночных работ при монтаже.

Проверка взаимного расположения поверхностей в условиях серийного и массового производства выполняется, как правило, с помощью специальных приспособлений и инструментов, что оказывает положительное влияние на качество изделий и сокращение продолжительности процесса контроля. Однако специальная оснастка требует дополнительных расходов на ее изготовление, что не экономично в прокатном машиностроении, для которого характерно единичное производство. При контроле деталей прокатного оборудования на точность взаимного расположения поверхностей применяют обычно универсальные инструменты и простейшие приспособления в виде оправок, втулок и др.

Следует отметить еще одну особенность контроля деталей прокатного оборудования. Так как обработка ведется в основном бег - специальных прослособлений, то точность взаимного расположения поверхностей деталей зависит от точности ее установки и точности станка. Необходимо, чтобы точность станка соответствовала требуемой точности детали. Станок должны систематически проверять и подвергать в плановом порядке профилактическим осмотрам и ремонтам.

При проверке взаимного расположения поверхностей чаще всего определяют:

1. Параллельность плоскостей.

2. Перпендикулярность плоскостей.

3. Симметричность плоскостей.

4. Одноплоскостность.

5. Межцентровое расстояние.

6. Параллельность и соосность осей отверстий и перпендикулярность их торцовым поверхностям.

7. Взаимную перлендикулярность осей, отверстий.

Рассмотрим некоторые методы проверки точности взаимного

Расположения плоскостей.

Измерение отклонения от параллельности плоскостей производится с помощью индикатора, штангенрейсмуса, штангенциркуля, уровня, нутромера и скобы.

При измерении отклонений от параллельности плоскостей с помощью индикатора на плите устанавливают деталь, а рядом с ней — индикатор на стойке. Измерительную иглу упирают в проверяемую поверхность и стойку перемещают по плите вдоль изделия. При этом индикатор показывает отклонение от параллельности проверяемой плоскости по отношению к установочной поверхности. Точно так же производят проверку с помощью штангенрейсмуса. Разница состоит лишь в том, что измерительную губку устанавливают не перпендикулярно проверяемой поверхности, как у индикатора, а параллельно ей и на одном уровне. При перемещении штангенрейсмуса вдоль поверхности измерительная губка будеї оставаться на одном уровне с ней, если плоскость параллельна той, которая принята за базу. Параллельность направляющих окна станины прокатного стана проверяют как в вертикальной, так и в горизонтальной плоскости с помощью микрометрических нутромеров (фиг. 40). Для определения параллельности в вертикальной плоскости делают несколько замеров в одном и том же сечении вдоль направляющих окна, для определения параллельности в горизонтальной плоскости замеры ведут поперек направляющих.

Проверить параллельности можно и с помощью шпинделя расточного станка с установленным в него индикатором. Индикатор крепится в специальной оправке, которая позволяет ввести его внутрь окна. Такую проверку производят, не сбивая установки станка.

Измерение отклонений от перпендикулярности производят с помощью угольника, угломера, индикатора или уровня (фиг. 41).

При измерении перпендикулярности с помощью угольника последний накладывают на изделие так, чтобы одна полка прилегала к поверхности, по отношению к которой проверяют перпендикулярность, а вторую придвигают вплотную к проверяемой поверхности (фиг. 41, а). При отсутствии перпендикулярности между второй полкой угольника и проверяемой поверхностью образуется зазор, изменяющийся вдоль полки. Величину зазора, характеризующую отклонение, определяют щупом. Если длина проверяемой поверхности больше полки угольника, то на нее ставят вначале контрольную линейку и уже сверху накладывают угольник (фиг. 41, б).

Отклонение от перпендикулярности между двумя плоскостями можно установить также с помощью индикатора. Для этого из - делие^устанавливают на одну из проверяемых поверхностей, а ко второй подводят индикатор, закрепленный на оправке в шпинделе станка. Поверхность проверяется разностью отсчетов измерительной иглы при двух положениях индикатора. Индикатор переводят во второе положение поворотом оправки на 180° (на фиг. 41, б — оправа).

Для измерения перпендикулярности используют рамный уровень, устанавливаемый последовательно на обе плоскости.

Точность расположения нескольких поверхностей, углы между которыми отличаются от 90°, в частности, точность профиля лап станины прокатного стана, проверяют с помощью специальных шаблонов.

Определение симметричности. Рассмотрим проверку симметричности на конкретном примере (фиг. 42). Ось горловины станины прокатного стана должна быть симметрична по отношению к направляющим плоскостям окна. Для проверки симметричности индикатор на оправке крепят в шпинделе и ставят по оси горловины. Затем шпиндель вводят внутрь окна и измеряют расстояние от его оси до обеих направляющих. Разность показаний индикатора дает величину асимметричности.

Определение межцентрового расстояния производится несколькими способами.

Для больших редукторов расстояние между центрами измеряют непосредственно на станке. В шпинделе крепят оправку с индикатором (фиг. 43, а), по которому ось шпинделя совмещают с осью отверстия. При этом возле колонки станка ставят индикатор, игла которого упирается в нее с некоторым натягом, а шкалу устанавливают на нуль. Индикатор перемещают на величину, равную меж-- центровому расстоянию по нутромеру, а за ним перемещают колонку станка, пока игла индикатора не займет прежнего положения.

5 Заказ 222

После этого шпиндель вводят в отверстие и проверяют совпадение осей. Отклонение оси шпинделя от оси отверстия определяет погрешность межцентрового расстояния.

|

|

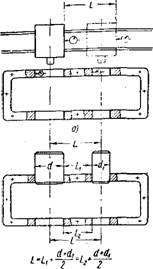

Межцентровое расстояние можно также измерять с помощью специальных оправок, устанавливаемых в отверстия (фиг. 43, б). Расстояние между центрами будет складываться из расстояния между оправками, которое определяют с помощью концевых мер

|

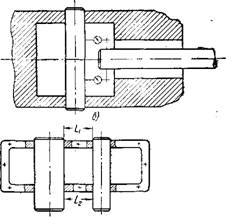

Фиг. 43. Проверка точности взаимного расположения поверхностей', а—проверка межцентрового расстояния с помощью станка; б—проверка межцентрового расстояния с помощью оправок; в —> проверка перпендикулярности осей; г—проверка параллельности осей. |

Либо штангенциркуля, и полусуммы диаметров оправок. В большие отверстия оправки устанавливают с помощью переходных втулок.

Недостаток рассмотренного способа заключается в т*ом, что для каждого размера отверстия нужно изготовить специальные оправки.

Проще измерить межцентровое расстояние с помощью нутромеров и штангенциркуля, если это позволяет конструкция изделия.

Нутромерами определяют диаметры отверстий, а штангенциркулем — расстояние между краями отверстий.

Два последних способа имеют недостаток: искомый размер получается как сумма нескольких замеров, что приводит к дополнительным погрешностям.

Определение соосности, перпендикулярности и параллельности осей отверстий. Отклонения от параллельности осей отверстий могут быть как в горизонтальной, так и в вертикальной плоскости. Параллельность осей отверстий в горизонтальной плоскости проще всего определить с помощью индикатора, установленного на оправке в шпиндель станка. Для этого, как и при определении межцентрового расстояния, колонку станка перемещают от одного отверстия к другому.

В каждом отверстир игла индикатора должна соприкасаться с поверхностью отверстия и шпиндель должен перемещаться вдоль оси. Если оси отверстий параллельны, то стрелка индикатора не будет колебаться или колебания ее будут в допускаемых пределах.

Точность соосности отверстий определяется как величина отклонения поверхности одного отверстия относительно другого.

Шпиндель с индикатором ставят по оси одного отверстия, а затем вводят во второе и проворачивают его. При одинаковых диаметрах отверстий разность в показаниях индикатора определит отклонение от соосности. В других случаях должна быть учтена разность диаметров отверстий.

При установленном по оси отверстия шпинделе легко определить перпендикулярность оси торцовой поверхности отверстия. Величину отклонения от перпендикулярности осей отверстий устанавливают по показаниям индикатора (фиг. 44, в). В одно отверстие вставляют оправку, а в другое — шпиндель станка с индикатором, направленный строго вдоль оси этого (второго) отверстия (можно параллельно ему). Иглу индикатора подводят до соприкосновения с оправкой, после чего стрелку индикатора устанавливают на нуль, шпиндель поворачивают на 180°. При этом игла индикатора коснется другой точки на оправке. Показания индикатора характеризуют перпендикулярность осей (разность показаний характеризует величину отклонения отверстий от перпендикулярности) .

Параллельность осей определяют также с помощью оправок и концевых мер либо с помощью нутромеров и штангенциркуля. Измерение ведут так же, как и при определении межцентрового расстояния, только размеры считают с двух сторон от отверстий (фиг. 43, г).

Контроль точности геометрической формы и чистоты поверхности производится обычными методами, характерными для деталей любых размеров.