ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ

Значительную часть стоимости машины (детали) составляет стоимость ее обработки. Поэтому существенное значение имеет правильный выбор методов и последовательности обработки деталей машин. Методы и последовательность обработки зависят от конструкции машины и отдельных ее деталей. В связи с этим вводится понятие «технологичность конструкций».

Под технологичностью конструкции понимается такая. конструкция машины (детали), которая в данных производственных условиях может быть изготовлена с наименьшими затратами.

Поэтому при конструировании машин необходимо учитывать не только условия ее эксплуатации, но и производственные возможности завода-изготовителя, обеспечивающие простые и дешевые способы изготовления. Так, например, в единичном производстве конструкция детали, имеющей «рупные габаритные размеры, должна обеспечить обработку возможно большего количества поверхностей с одной установки,- формы обрабатываемых поверхностей должны быть по возможности плоскими или цилиндрическими, чтобы обрабатывать их нормальным инструментом на универсальном оборудовании без повышенного требования точности.

Технологичность конструкции оценивается:

А) коэффициентом преемственности, показывающим отношение числа ранее освоенных на производстве деталей к числу всех деталей в машине;

Б) (коэффициентом нормализации, показывающим отношение нормализованных и стандартизованных деталей к числу всех деталей в машине.

Общим показателем является стоимость обработки.

Ниже привадятся некоторые примеры улучшения технологичности конструкции деталей прокатного оборудования.

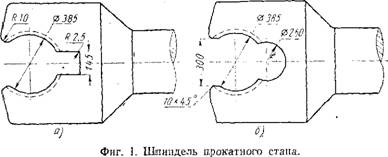

Обработка зева шпиндельной головки (фиг. 1, а) производилась за две операции: расточка по диаметру 385 мм на р-асточном станке и долбление паза шириной 145 мм и двух поверхностей с радиусами R = 10 мм на малопроизводительном долбежном или поперечно-строгальном стайке. После изменения конструкции (фиг 1, б) зев стали обрабатывать на расточном станке с двух установок: расточка диаметром 385 и 250 мм и фрезерование площадок до размера 300 мм и фасок 10 X 45°.

|

|

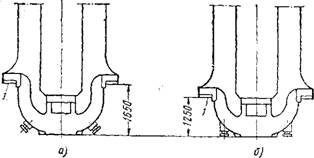

Лады станины (фиг. 2, а) рабочих клетей прокатных • станов (поверхность 1) обрабатывали на тяжелом расточном станке с вылетом шпинделя более 1600 мм: Вследствие большого вылета шпин - . деля фрезерование велось при очень низких режимах резания.

|

Фиг. 2. Станина рабочей клет. и «©прерывного тонколистового стана. |

Трудоемкость обработки составляла 75 час. После изменения конструкции станины (фиг. 2, б) лапы стали обрабатывать на станке с меньшйм вылетом шпинделя (меньше в 1,3 раза), трудоемкость обработки сократилась на 30%.