Технологические схемы производства

Катализаторы на носителях могут быть использованы для производства ПЭ в очень широком интервале температур (от 40°С до 210°С) с высокой активностью [111]. В зависимости от состава катализатора и условий его получения, а также от валентного состояния переходного металла достигается различная максимальная скорость полимеризации при различных температурах. Так, катализаторы на носителях MgCl2, Mg(OH)CI, Mg(OR)CI, Mg(OR)2, MgO, Mg(OH)2 проявляют максимальную активность в суспензионной полимеризации при температурах не выше 95 °С. Продукты восстановления ТіСЦ магнийорганическими соединениями являются активными только при температуре ниже 100°С (при 140°С активность через 3 мин падает до нуля) [117]. Однако при изменении состава и условий образования катализатора эта температура может быть повышена. Так, фирма «DSM» (Голландия) [96] осуществила процесс растворной полимеризации натрех - компонентной каталитической системе при 170—200°С,

|

J —реактор; 2—дегазатор; 3 —отпарной аппарат; 4—декантатор; 5—теплообменник; 5 —центрифуга; 7—сушилка. |

|

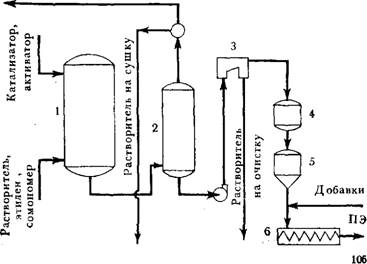

Рис. 3.11. Технологическая схема получения ПЭпо методу фирмы «Монтэдисои»:

|

|

/—емкость для приготовлений суспензии катализатора; 2—реактор; 3— отпарной аппарат; 4 — центрифуга; 5—сборник ПЭ; 6—гранулятор; 7 —колонны для регенерации растворителя; 8—декантатор; 9— теплообменник. |

Технологические схемы суспензионных процессов делятся на 2 типа. В схемах первого типа предусмотрено двухступенчатое удаление растворителя: при дросселировании с повышенного давления в реакторе до давления, немного превышающего атмосферное в дегазаторе, и далее при отпарке растворителя водяным паром в специальных колоннах; одновременно с отпаркой растворителя происходит дезактивация катализатора в ПЭ [фирмы «Сольвей» (Бельгия) и «Монтэдисон» (Италия), ОНПО «Пластполимер»1. В схемах второго типа удале^ ние растворителя осуществляется на центрифуге, куда для дезактивации катализатора добавляется спирт, далее проводится сушка полимера в инертном газе [«Мит - суи» (Япония)].

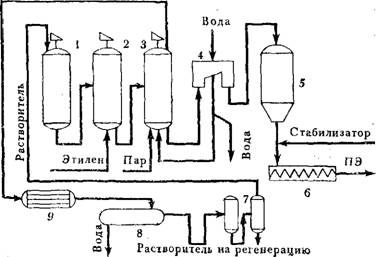

Принципиальная технологическая схема первого типа представлена на рис. 3.10 (процесс фирмы «Сольвей») [10]. В реактор 1 подаются растворитель, катализатор, сокатализатор, мономер и сомономер (пропилен или бу - тен-1), регулятор молекулярной массы. Давление в полимеризаторе 2,4—3,3 МПа, температура 70—95 °С. Фирма «Сольвей» применила петлевой реактор, где высокие скорости потока и большое соотношение площади поверхности стенок реактора к его объему позволяют осуществить теплосъем при 3,3 МПа через стенку водой, циркулирующей в рубашке. Этим обеспечивается исключительно высокая производительность аппаратуры. Единичная мощность полимеризатора доведена до 75 тыс. т/год. Полимеризация протекает в насыщенном углеводородном разбавителе (например, гексане). В качестве регулятора молекулярной массы применяется водород. Налипание на стенки реактора ничтожно. Насыпная плотность порошка ПЭ составляет 350—400 кг/м3.

Суспензия ПЭ в гексане из реактора 1 непрерывно выгружается в дегазатор 2, где удаляются основное количество непрореагировавшего этилена и часть гек - сана. При этом достигается концентрация ПЭ 45%. Концентрированная суспензия ПЭ поступает в отпарной аппарат 3, где из полимера дополнительно удаляются растворитель и весь оставшийся этилен. Смесь гексана с водой расслаивается в декантаторе 4, откуда растворитель поступает на разгонку и осушку в колонны, а вода идет на очистку. Этилен рекомпремируется, сушится, освобождается от инертных примесей и снова поступает на полимеризацию. Суспензия ПЭ в воде отжимается на центрифуге 6. Вода возвращается в отпарную колонну. Влажный ПЭ с центрифуги поступает в сушилку 7, где сушится в атмосфере горячего воздуха или азота. Порошок ПЭ поступает на гомогенизацию и грануляцию.

ММР определяется типом носителя, а подбор условий полимеризации и введение второго сомономера и регулятора молекулярной массы позволяют независимо менять плотность и ПТР. В настоящее время по методу «Сольвей» выпускается широкий ассортимент марок ПЭ с плотностью от 949 до 966 кг/м3 и ПТР от 0 при 212 Н до 50 г/10 мин при 49 Н; ММР — от узкого до очень широкого.

Технологическая схема процесса фирмы «Монтэди- сон» представлена на рис. 3.11 [118]. Принципиальная схема та же, однако реактор с мешалкой для полимеризации на высокоактивном катализаторе не позволяет поднять давление выше 1,5 МПа, и съем ПЭ с реактора

|

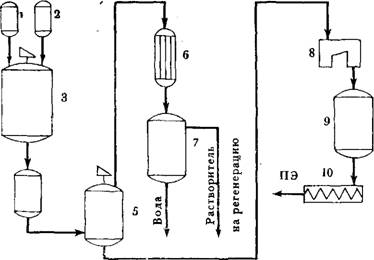

Рис. 3.12. Технологическая схема получения ПЭ по методу фирмы «Митсу - биси»: 1 — реактор-; 2—дегазатор; 3—центрифуга; 4—сушилка; 5—смеситель; 6—гра. нулятор. Этилен на компрессию

|

Составляет 15 тыс. т/год при большем времени контакта, чем в процессе фирмы «Сольвей». В производстве мощностью 120 тыс. т/год, пущенном в 1972 г. в Бриндизи (Италия) в составе двух линий, каждая из которых включает 4 реактора (параллельных) по 15 тыс. т/год, ассортимент выпускаемого ПЭ по свойствам также широк: плотность — от 940 до 965 кг/м3; ММР — от очень узкого до очень широкого; ПТР — отОД до ^40 г/10 мин.

Технологическая схема второго типа процесса, разработанного фирмой «Митсубиси», представлена на рис. 3.12 [119].

В реактор 1 подаются этилен, сомономер, растворитель и катализатор. Катализатор вводится в реактор в виде суспензии в гексане. Реактор снабжен специальной мешалкой и устройством для теплосъема. Температура реакции поддерживается в пределах 80—90 °С. Полимеризат после реактора 1 дегазируется прн снижении давления с 1,4 МПа до почти нормального в емкости, где выделяется непрореагировавший этилен, который компремируется. Суспензия ПЭ после дегазации поступает на центрифугу 3, откуда растворитель направляется на очистку, а ПЭ — на сушку в сушилку 4, Сушка осуществляется в кипящем слое. После введения стабилизатора и других добавок порошок ПЭ из смесителя 5 подается на грануляцию в гранулятор 6. В Японии по этому методу пущено производство мощностью 60 тыс. т/год.

В СССР разработан технологический процесс получения ПЭ на высокоэффективных титановых катализаторах на носителях в суспензионном режиме (при 80— 95°С) и в растворном режиме (при 160—200°С).

Принципиальная схема суспензионной полимеризации представлена на рис. 3.13 [34].

В реактор 3 из мерников 1 и 2 подается суспензия катализатора и раствор активатора. Из реактора суспензия полимера поступает в дегазатор 4, затем в отпарной аппарат 5, где окончательно удаляется растворитель при определенном значении рН среды. Растворитель (гексановая фракция бензина) и вода конденсируются в теплообменнике 6 и расслаиваются в отстойнике 7. Полимер в виде суспензии в воде поступает на центрифугу 8 и далее в сушилку 9, из которой пневмотранспортом передается на грануляцию. Перед грануля-

|

Рис. 3.13. Технологическая схема получения ПЭ суспензионной полимеризацией на высокоактивных катализаторах: |

|

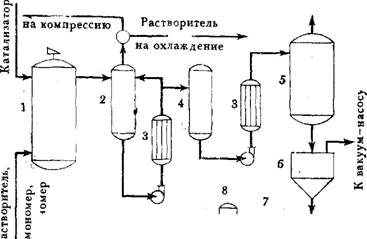

Рис. 3.14. Технологическая схема получения ПЭ по методу фирмы «Стами Карбон»: |

|

Этилен |

|

Растворитель |

|

ПЭ иа сушку |

|

Wn |

|

J —реактор; 2—испаритель; 3—подогреватели; 4—буферная емкость; 5—сепа. ратор; 6 — бункер; гранулятор; S — отпарная колонна. |

1, 2—дозаторы суспензии катализатора н раствора активатора; 3—реактор - 4— дегазатор; 5 — отпарной аппарат; 6 — теплообменник; 7 — декантатор; S — центрифуга; 9 — сушилка; 10— шнек-гранулятор.

Цией вводятся необходимые добавки, стабилизаторы и красители. Применяя два типа катализаторов, в этом процессе можно получить гомо - и сополимеры этилена в широком интервале свойств: плотность — от 945 до 967 кг/м3; ММР — от узкого до среднего; ПТР — от О при 212 Н до 50 г/10 мин при 49 Н.

Достоинством суспензионных процессов с применением гетерогенных катализаторов на носителях является ничтожно малое количество восков в ПЭ и отсутствие налипания полимера на стенках полимеризационного оборудования, высокая насыпная плотность порошка ПЭ, что позволяет снизить удельные расходы растворителя и улучшить эффективность стадии обработки полимера (отжима, сушки, пневмотранспорта), а также независимое регулирование молекулярной массы, плотности и ММР полимера.

Впервые в промышленном масштабе процесс получения ПЭ на титан-магниевых катализаторах полимеризацией в растворе осуществлен фирмой «DSM» (Голландия) [96]; время контакта 10—15 мин; температура полимеризации 150—170°С; давление в реакторе 3,4— 5,3 МПа. Реактор работает в адиабатических условиях, подаваемые в реактор мономер и растворитель охлаждены до —40°С. Для регулирования молекулярной массы ПЭ используется водород. Технологическая схема производства представлена на рис. 3.14.

После полимеризатора 1 раствор ПЭ поступает в испаритель 2, где поддерживается давление 0,65 МПа. В буферную емкость 4 вместе с раствором ПЭ подается изопропиловый спирт. Дальнейшее испарение после подогрева происходит в сепараторе 5, а затем в вакуумной камере гранулятора 7. Гранулы ПЭ пропариваются далее водяным паром в трех колоннах 8 объемом 20 м3 каждая при 2,1 МПа и температуре, немного превышающей температуру плавления ПЭ. В процессе пропари - вания в воду переходят все низкомолекулярные фракции, которые вызывают запах при эксплуатации ПЭ, и нейтрализуются остатки катализатора. Получаемый по этой схеме ПЭ характеризуется следующими показателями; плотность 930—970 кг/м3; ПТР 0,2—30 г/10 мин; ММР — от очень узкого до широкого. 50% ПЭ перерабатывается литьем под давлением, 50%—выдувным формованием.

Хотя было показано, что ТМК, получаемые восстановлением ТіСЦ магнийорганическими соединениями, более эффективны в суспензионных процессах [111], на некоторых из них растворная полимеризация протекает также с высокими скоростями при температурах выше 150 °С. Модификация ТМК и АТК позволяет проводить полимеризацию в растворе при 160—190°С с высокой скоростью. Получение высоких выходов полимера за короткое время контакта позволяет создавать линии производительностью 80—100 тыс. т/год [121, 122].

При растворной полимеризации на катализаторах ТМК и АТК регулировать молекулярную массу полимера можно меньшими добавками водорода в сравнении с супензионным процессом. Свойства полимеров, получаемых полимеризацией в растворе, могут варьироваться в следующих пределах: плотность — от 940 до 960 кг/м3; ПТР —от 0,2 до 50 г/10 мин; ММР—от узкого до широкого.

Преимущества растворных процессов перед суспензионными заключаются в исключении из технологической схемы стадий отжима и сушки полимера (исключение дорогостоящего и сложного оборудования — центрифуг и сушилок); возможности использования теплоты реакции для испарения растворителя при дросселировании из реактора в испаритель; более легком регулировании молекулярной массы.

Дальнейшее упрощение технологической схемы может быть достигнуто при использовании однокомпо - нентных катализаторов.