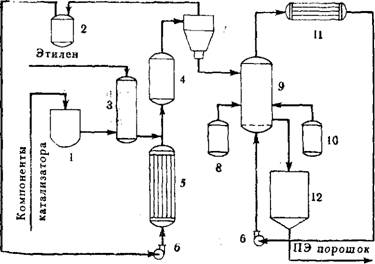

Технологическая схема опытного производства

Принципиальная технологическая схема опытного производства ПЭНД газофазным методом представлена на рис. 2.13. Процесс получения ПЭНД включает следующие операции: приготовление каталитического комплекса, форполимеризация, выгрузка суспензии и сушка форполимера, полимеризация этилена в газовой фазе, дополнительная активация процесса.

Каталитический комплекс из комплексообразова - теля 1 подается в форполимеризатор 3. Форполимеризация протекает при 65—70 °С в среде легкокипящего углеводородного растворителя. Перемешивание реакционной массы осуществляется барботажем циркулирующего этилена, а теплосъем — в результате испарения растворителя. После конденсации растворитель самотеком возвращается в форполимеризатор 3.

Отжатая масса форполимера подается на сушку в сушилку 4, куда газодувкой 6 через теплообменник 5 направляется циркулирующий газ. Высушенные частицы полимера с помощью циклона 7 подаются в полимеризатор 9, а парогазовая смесь поступает в скруббер 2.

|

Рис. 2.13. Технологическая схема опытной установки полимеризации этилена в газовой фазе: 1 — комплексообразователь; 2 — скруббер; 3—форполимеризатор; 4— сушилка; 11— теплообменники; 6—газодувки; 7—циклон; 8, Ї-0—активаторы; 9—полимеризатор; /2 —сборник полимера.

|

Полимеризация этилена в газовой фазе осуществляется в полимеризаторе 9 в режиме кипящего слоя. Теплота реакции снимается циркулирующим этиленом, который охлаждается в теплообменнике 11 и газодувкой 6 снов подается в полимеризатор 9.

На стадии полимеризации предусмотрена дополнительная активация каталитического комплекса путем подачи свежих порций компонентов. При этом условии форполимеризация проводится как разовая операция для получения полиэтилена-носителя катализатора.

Применение газофазного метода производства ПЭНД способствует упрощению технологической схемы, более рациональному использованию реагентов, сокращению расходных коэффициентов, резкому снижению объема сточных вод производства. Исключение растворителя при газофазной полимеризации этилена усложняет теплосъем реакции. Однако при проведении процесса под давлением не ниже 1 МПа сам этилен является хорошим теплоотводящим агентом при условии его циркуляции через выносные холодильники. Добавка водорода в качестве регулятора молекулярной массы полимера значительно улучшает условия теплосъема. Поэтому трудности реализации газофазного метода в промышленности связаны главным образом с необходимостью поддержания образующегося полимера в состоянии устойчивого кипящего слоя, а также с возможной забивкой порошком циркуляционного контура.

При аппаратурном оформлении процесса с реактором, работающим в режиме кипящего слоя, предпочтение отдают гетерогенным катализаторам, адсорбированным или хемосорбированным на носителе, высокая насыпная плотность которых обусловливает резкое снижение их уноса из реакционной среды с циркулирующим газом. Использование «однокомпонентного» катализатора, в готовом виде поступающего в реактор, способствует его равномерному распределению в реакционном объеме. Катализаторы, применяемые в газофазном процессе, должны отличаться высокой активностью и не вызывать обрастания полимером внутренних поверхностей реакторного узла.