ПОЛУЧЕНИЕ КОМПАКТНЫХ ТАНТАЛА И НИОБИЯ

Способ порошковой металлургии

До освоения методов вакуумной выплавки крупных слитков тугоплавких металлов (до начала 50-х годов) методы порошковой металлургии были единственными в производстве компактных пластичных тантала и ниобия. Их применяют и в настоящее время для получения заготовок (штабиков) относительно небольших размеров и при отсутствии особо жестких требований к дегазации и чистоте металлов. Основные принципы способа рассмотрены в гл. 1.

Порошки тантала и ниобия прессуют в заготовки сечением от 4 до 20 см2, длиной 600-700 мм. Мелкозернистые порошки (натриетермические) тантала прессуют под давлением 300- 500 МПа, ниобия - под давлением 100-150 МПа. Крупнозернистые электролитические порошки прессуют под более высоким давлением - 700-800 МПа.

Ниобий, полученный карботермическим способом в форме спекшихся блоков, разрезают на куски (примерно 20x20x20 мм), которые гидрируют в стальном реакторе при 360-400 °С в течение 6-8 ч. Хрупкие гидрированные куски измельчают до крупности -0,15 мм в шаровой мельнице, футерованной ниобием с ниобиевыми мелющими телами. Порошки дегидрируют в вакуумной печи в стальных противнях с выдержкой при 400 и 700 °С и остаточном давлении 1,3-0,13 Па. Порошки затем прессуют в штабики. Танталовые и ниобиевые штабики спекают в "сварочных" аппаратах, подобных описанным для вольфрама и молибдена, но с вакуум - герметичным колпаком.

Спекание проводят в вакууме с целью удаления примесей кислорода, углерода, кремния и других элементов, а также дегазации металлов. При спекании заготовок из тантала и ниобия происходят более сложные физико-химические процессы, чем при спекании вольфрама и молибдена.

Спрессованные из натриетермических порошков штабики тантала часто недостаточно электропроводны для прямого нагревания током. Для повышения электропроводности их предварительно спекают при 1000-1200 С в вакуумной печи. Штабики из ниобиевых порошков и электролитических порошков тантала не требуют предварительного спекания.

При 100-300 °С ь лделяются адсорбированные порошком газы и остатки смазки, применявшейся при прессовании. При температуре до 800-1000 °С удаляется основное количество водорода, но одновременно из остаточных газов поглощаются кислород и азот. Поглощение этих газов продолжается ниобием примерно до 1800 °С, а танталом - до 2000 °С. В интервале 1100-1600 С удаляются примеси щелочных металлов.

При температурах выше 1600 °С для ниобия и выше 1900 С для тантала наблюдается интенсивное удаление углерода в форме СО и кремния в форме SiO. Помимо этого при тех же температурах развивается процесс диффузии растворенного кислорода к поверхности штабиков и его улетучивание в составе низших оксидов, что в основном завершается к 2300 С. При этой температуре удаляется также растворенный азот.

Спекание ниобия завершается при температуре 2300 °С, а тантала при 2700 °С (при остаточном давлении 0,13 Па). Благодаря более высокой максимальной температуре из топтала практически полно удаляются примеси железа, никеля, титана, тогда как в ниобии часть этих прим^с^й остается. Удаление кислорода в форме летучих оксидов приводит к потерям металла, достигающим в случае спекания штабиков из мелкозернистого порошка 5 % и более.

В процессе спекания одновременно с удалением примесей происходит уплотнение (усадка) и рост кристаллов.

Режимы спекания зависят от состава и крупности порошка. Однако во всех случаях соблюдается ступенчатый подъем температуры с некоторой выдержкой после очередного подъема для обеспечения удаления примесей при сохранении открытой пористости заготовки. Общая продолжительность спекания колеблется от 8 до 12 ч для натриетермических порошков и 4-6 ч для электротермических порошков. После спекания штабики имеют остаточную пористость 10-15 Беспористый металл получают после ковки с последующим отжигом в вакууме.

Ниже приведено типичное содержание примесей в спеченных штабиках тантала и ниобия, %: О < 0,01; N 0,01-0,003; Н < 0,001; С < 0,001; Si < 0,001; Ті 0,01- 0,05; Na < < 0,002; Fe 0,01-0,02.

Крупные прессованные заготовки и изделия сложной формы

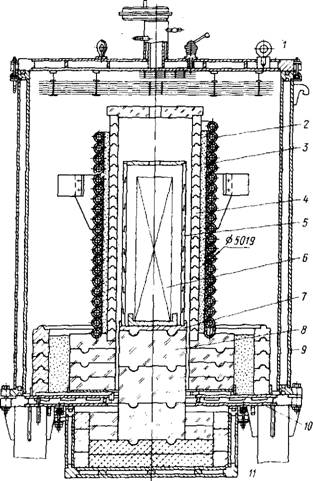

Ржс. ЗЗ. Схема вакуумной индукционной печи:

1 - водоохлаждаемая крышка печи; 2 - индуктор; 3 - засыпка из диоксида циркония; 4 ~ составной цилиндр из керамики на основе диоксида циркония; 5 - составной цилиндр из вольфрамовых колец (нагреватель); 6 - спекаемая заготовка; 7 - подставка из вольфрама или молибдена; 8 - фасонная керамика из диоксида циркония; 9 - водоохлаждаемый вакуумный колпак печи; 10 - нижняя крышка; 11 - днище

Спекают методом косвенного нагрева в вакуумных индукционных печах (рис. 33).

Плавка ниобия и тантала

Ниобий и тантал плавят в дуговых и электронно-лучевых печах, устройство которых рассмотрено в гл. 1.

Дуговая плавка. В качестве расходуемых электродов используют спеченные в вакууме штабики. Рафинирование ниобия происходит в малой степени. При дуговой плавке тантала, благодаря высокой температуре его плавления, примеси удаляются более полно. Удаление углерода при дуговой плавке тантала обеспечивается при его содержании, достаточном лишь для связывания ~50 % кислорода в СО. Оставшийся кислород удаляется с другими примесями и в форме низших оксидов.

Для достижения более высокой чистоты и однородности слитков дуговую плавку обычно проводят дважды с увеличением диаметра слитка при вторичной переплавке.

Электронно-лучевая плавка. Плавка в электронном пучке позволяет получить не только тантал, но и ниобий высокой чистоты, так как в этом случае возможен больший, чем при дуговой плавке, перегрев металла и необходимая длительность выдержки в расплавленном состоянии для удаления примесей. Плавку ведут в глубоком вакууме (остаточное давление 1,3 • 10~2 - 1,3-Ю-1 Па), что обеспечивает удаление примесей, испаряющихся при температуре расплава. Так, при плавке ниобия удаляются полно примеси кислорода (в форме СО, низших оксидов), азота, водорода, железа, никеля, хрома, алюминия. Не удаляются лишь примеси тугоплавких металлов (молибдена, вольфрама, тантала).

Плавить можно спеченные штабики, слитки дуговой плавки, крупнозернистые порошки, спрессованные из порошка таблетки, скрап металла.

При диаметре слитка 100 мм необходимая мощность печи для ниобия 120 кВт, для тантала 240 кВт. Расход электроэнергии при плавке ниобия и тантала равен 6,6-8,8 и 13,3-17,6 кВт-ч/кг металла соответственно (отметим, что при спекании танталовых штабиков расход электроэнергии равен 660-1100 кВт • ч/кг тантала). Получаемые слитки после дуговой и электронно-лучевой плавки имеют крупнокристаллическую структуру.