ТЕХНОЛОГИЯ МОЛОКА И МОЛОЧНЫХ ПРОДУКТОВ

ЦЕЛЬНОЕ СУХОЕ МОЛОКО

При массовой доле жира в сухом цельном молоке 20 или 25% в герметически укупоренном продукте распылительной сушки массовая доля влаги не должна превышать 4%. Только для продукта 25%-ной жирности в фанерно-штампованных бочках с вкладышами из крафт-бумаги и пергамента допускается мас

совая доля влаги не более 5%. Индекс растворимости (в см3 сырого осадка), не более: 0,2 — в продукте 25%-ной жирности, упакованном в потребительскую тару; 0,3 — для высшего и 0,4—для первого сортов — в продукте 20%-ной и 25%-ной жирности, упакованном в фанерно-штампованные бочки с полиэтиленовыми вкладышами; 0,3 — для высшего и 1,5 — для первого сортов — в продукте 25%-ной жирности в фанерно-штам - пованных бочках с вкладышами из крафт-бумаги и пергамента. Кислотность в зависимости от массовой доли жира в продукте и вида тары не более 19—21 °Т. Чистота не ниже II группы.

Продукт вырабатывается периодическим, смешанным и непрерывно-поточным способами. Техническое перевооружение осуществляется путем перехода на непрерывно-поточные способы производства. Перспективным является комплексное использование для сгущения молекулярной фильтрации (обратный осмос) и выпаривания.

-«--«- С ли! ни ОНезжиренте швко

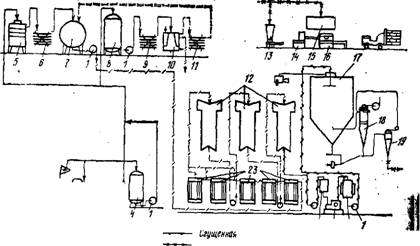

Рис. 13. Технологическая схема производства цельного сухого молока:

Насос; 2 весы, счетчик; 3 — промежуточная емкость; 4 — емкость с тензовзвешива - нием; 5 — сепаратор-молокоочнститель; 6, 9, // — теплообменники разного назначения; 7, 8, 15, 20, 22 — емкости разного назначения; 10 — сепаратор-сливкоотделитель; 12 — пленочная вакуум-выпарная установка; 13 — автомат для упаковки в пакеты: 14—16— упаковка тары; /7 — распылительная сушилка; /в — циклоны; /9 — циклон разгрузочный; 21 — гомогенизатор; 23 — подогреватели вакуум-выпарной установки

■'—>- Нррмвтебинтв смей 22 21 28 ' мттокмая смесь Суш мате

На рис. 13 приведена аппаратурно-технологическая схема производства сухого цельного молока. Сырое молоко, оцененное по качеству, учтенное по массе, очищенное и охлажденное, направляется в емкость для составления нормализованной смеси путем прибавления к нему обезжиренного молока или пахты | реже сливок). •

Тепловая обработка нормализованных смесей перед выпариванием— в подогревателях (85—86°С), с завершением ее подогревом острым паром до 140 °С, с последующим охлаждением в самоиспарителе. Нормализованная смесь, подвергнутая тепловой обработке, подсгущается в первых двух корпусах вакуум - выпарной установки и с массовой долей сухих веществ 46—50% из калоризатора третьего корпуса направляется на гомогенизацию при температуре 45—60 °С в одноступенчатом аппарате и давлении 10-—15 МПа, в двухступенчатом — Р, — 11,5—12,5 МГІа и Р2 = 2,5—3,0 МПа. Гомогенизация обеспечивает уменьшение свободного поверхностного жира в готовом продукте в 2—3 раза. В сушильной камере распылительной сушилки (одностадийная сушка) подсгущенная и гомогенизированная нормализованная смесь высушивается воздухом (165—180 или 140—170 °С, в зависимости от вида сушилки). Частицы продукта со дна камеры через вибролоток попадают в систему пневмотранспорта. Мелкие частицы продукта выводятся из камеры вместе с отработанным воздухом (65—85 °С) в батарею циклонов, где из него выделяются частицы порошка размером более 10 мкм. Эффективность циклонной очистки составляет 95,0—97,4%, Частицы продукта, накапливаемые в циклонах, направляются в общую пневмотранспортную линию, подающую готовый продукт в разгрузочный циклон. При подаче до разгрузочного циклона продукт охлаждается на 10—15 °С ниже температуры засасываемого из цеха воздуха. Из разгрузочного циклона продукт подается в бункер-накопитель, откуда на фасование в потребительскую (пакеты с вкладышами из воздухо - и влагонепроницаемого материала) или транспортную (бумажные мешки, бочки, фанерные-барабаны с вкладышами из полиэтилена) тару. Ангидридное состояние лактозы в продукте придает ему свойство высокой гигроскопичности, поэтому при фасовании необходимо обеспечить герметичность укупоривания.

Формирование состава и свойств сухого цельного молока происходит в две ступени. На 1-й при сгущении массовая доля сухих веществ увеличивается от 11,5 до 48—50% и на 2-й, в процессе сушки,—от 48—50 до 96%. На 1-й ступени происходит увеличение кислотности от 18—20 до 70—80°Т, вязкости от 2 до 120мПа-с, плотности от 1028 до ИЗО—1140 кг/м3. При температуре выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью.