МАСЛОЭКСТРАКЦИОННОЕ ПРОИЗВОДСТВО

ТИПЫ СОВРЕМЕННЫХ ЭКСТРАКТОРОВ И ПОКАЗАТЕЛИ ИХ РАБОТЫ

Все современные промышленные конструкции непрерывно действующих экстракторов можно разбить на три группы соответственно трем способам экстракции, т. е. на экстракторы, работающие:

А) по способу погружения масличного материала в растворитель;

Б) по способу' многократного орошения;

В) по смешанному способу.

Экстракторы, работающие по способу погружения. К наиболее распространенным в промышленности экстракторам этой группы относятся:

А) вертикальные шнековые типа Гильдебрандта;

Б) башенные Олье;

В) тарельчатые Андерсона;

Г) колонные Бонотто;

Д) горизонтальные шнековые системы «Дисолекс»;

Е) кольцевые пластинчатые «Миаг».

К экстракторам этой группы, мене^е распрострайенным, чем вышеуказанные, относятся: вертикальный шнековый Круппа, шнековый Фаута, ленточный Сильвано и Ломбарди-Перри, ротационный Больмана [54], шнековый Форда [44], шнековый горизонтальный Детрекса, наклонный шнековый Шлотерхозе, пластинчатый Эгрот [102], колесный Кеннеди [132], Эллис-Челмерс [133] и другие.

Ниже даем описание и показатели работы наиболее распространенных в промышленности экстракторов.

Вертикальный шнековый экстрактор НД-1250 типа Гильдебрандта. Модернизированный шнековый экстрактор НД-1250 типа Гильдебрандта. в настоящее время особенно широко внедряется в "маслоэкстракционном производстве СССР.

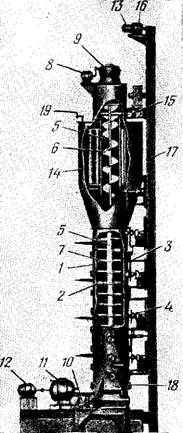

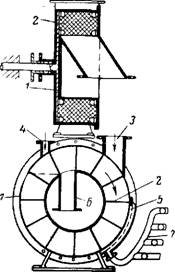

Корпус экстрактора (рис. 29) состоит из загрузочной колонны 1, передаточного шнека 2 и экстракционной колонны 3. Отдельные царги корпуса экстрактора соединены между собой фланцами, плотно зажимаёмыми болтами на свинцовых прокладках. Внутри корпуса расположены перфорированные рабочие шнеки 4. Шнеки каждой колонны приводятся во вращение от электромотора через соответствующие редукторы 5. Вал шнека загрузочной колонны соединяется с валом редуктора с помощью продольно свертной муфты 6. Вал горизонтального шнека составляет одно целое с первым звеном вала редуктора. Валы шнека экстракционной загрузочной колонны разъемные и соединяются между собой стальными полумуфта, ми.

В местах перехода валов шнеков через крышки корпуса экстрактора устроены сальниковые уплотнения. Шнековые валы загрузочной и экстракционной колонн подвешены на упорных шарикоподшипниках, установленных на плитах редукторов. Концы валов шнеков загрузочной и экстракционной колонн покоятся в направляющих подшипниках. В верхней части - шнекового вала экстракционной колонны укреплены лопасти сбрасывателя шрота, приводимого во вращение от редуктора 7 экстракционной колонны через цепную передачу 8. Внутри верхней

Цилиндрической части загрузочной колонны расположен кронштейн, предотвращающий проворачивание экстрагируемого материала вместе со шнеком и способствующий лучшему захвату материала приемным витком шнека.

Для предотвращения проворачивания материала горизонтальным шнеком и шнеком экстракционной колонны вдоль образующей цилиндров крепятся направляющие планки.

На уровне верхнего приемного витка загрузочной колонны установлен цедильник 9 для предварительной фильтрации мисцеллы и для вывода ее из экстрактора. Цедильник представляет собой два железных кольца, связанных металлическими планками, поставленными на ребро. Образованный таким путем каркас цилиндра имеет іна высоте семь поясов из круглого железа, на которых навиты вертикально расположенные латунные полоски, имеющие завитки на каждом поясе. Полоски фигурные, трапециевидного сечения, штампованные. При наборе они образуют зазоры снаружи 1 мм и внутри 0,3 мм. Поверхность цедильника может промываться бензином, подведенным к этому участку специальным трубопроводом. Для отвода мисцеллы и для промывки цедилки имеются патрубки 10. Чистый растворитель подается через форсунки, вставляемые в патрубки 11. В корпусе экстрактора имеется патрубок 12 для загрузки экстрагируемого материала, люк-лаз 13 для осмотра приемного участка экстрактора, отверстие для выброса шрота 14 и смотровые фонари. В днище экстракционной колонны расположена вторая цедилка 15 с патрубками 16 для слива мисцеллы и 17 для дополнительной подачи чистого растворителя. Шнеки загрузочной и экстракционной колонн, а также передаточный шнек вращаются по часовой стрелке, сбрасыватель шрота — против часовой стрелки.

Экстрактор НД-1250 имеет контрольный зеерный фильтр 18, патрубки 19 и линии для гидравлического размыва пробок и ликвидации запрессовок без разборки и подъема царг, тахометр 20, приспособление для регулирования высоты уровня материала в загрузочной колонне экстрактора и автоматического выключения электродвигателя на этой колонне при понижении уровня материала ниже нормального. Назначение фильтра-кон - тролера заключается в том, чтобы предотвратить перебросы растворителя из экстракционной колонны в испаритель в случае внезапного повышения его уровня и отвести растворитель по сбросной линии (через смотровой фонарь) вместе с мисцеллой из экстрактора. Однако назначение фильтра-контролера не ограничивается только этим. В нормальных условиях при помощи этого фильтра наиболее эффективно обеспечивается сток растворителя из материала перед выходом его из экстрактора. Самоочистка фильтрующей поверхности зеерного фильтра осуществляется аналогично тому, как это происходит в основном зеерном фильтре, а именно—движущимся в экстракторе потоком мате-

Таблица 16

| НД-1250 (модель 1957 г.) | НД-1000 (модель 1951 г.) | |||||

| Показатели | Загрузочная колонна | Передаточный горизонтальный шнек | Экстракционная колоина | Загрузочная колонна | Передаточный горизонтальный шнек | Экстракционная колонна |

| Число шнековых витков общее в шт | 11,75 | 3,5 | 22,75 | 14,5 | 3,5 | 21 |

| Из них, находящихся в зоне растворителя, в шт. . . | 10,5 | 3,5 | 19,5 | 13,5 | 3,5 | 19 |

| Шаг верхнего приемного витка шнека в мм.... | 540 | — | .— | 440 | — | — |

| Шаг остальных витков в мм | 550 | 450 | 450 | 450 | 450 | 450 |

| Толщина спирали на витке шнека в мм | 10 | 10 | 10 | 6 | 6 | 6 |

| Диаметр оси шнека в мм. . | 120 | 120 | 120 | 100 | 100 | 100 |

| Передаточное число редуктора | 1:291 | 1:291 | 1:291 | 1:291 | 1:291 | 1:291 |

| Передаточное число конических передач | 1:4 | 1:4 | 1:3,35 | 1:4 | 1:4 | 1:4 |

| Диапазон изменения числа оборотов вариатора в об/мин | От 1730 до 290 | — | — | От 1400 до 330 | — | — |

| Возможная продолжительность одного. оборота шнекового вала в сек. . . | 42—240 | 61 | 72 | 75—450 | 75 | 75 |

| Число оборотов сбрасывателя шрота в об мин. . . | ' — | — | 27 | — | — | 27 |

| Диаметр колонн (внутренний) в мм. . | 1250 | 1250 | 1250 | 1000 | 1000 | 1000 |

| Наружный диаметр шнеков в мм | 1242 | 1220 | 1220 | 992 | 970 | 970 |

| Диаметр отверстий в витках шнеков (верхний) в мм | 8 | 10 | 10 | 6 | 8 | 8 |

| Высота зеерного фильтра (цедилки) в мм | 600 | — | 600 | 500 | — | — |

| Приводной электромотор шнека: | ||||||

| Мощность в каш. .

Число оборотов в мин |

4,4 1440 | 3,5 960 | 5,0 960 | 2,5 1440 | 3,5 960 | 4,8 960 |

Риала и промывкой свежим растворителем через соответствующий патрубок. На случай засорения зеерного фильтра для отбора избыточного растворителя предусматривается обводная линия (сообщающая камеру фильтра с мисцелловой линией), которая автоматически вступает в действие, как только уровень в колонне 3 достигнет уровня расположения этой линии. Смотровые фонари служат для наблюдения за перемещением материала в экстракторе. Экстрактор НД-1250 по сравнению с НД-1000: а) допускает варьирование дозировки растворителя в более широких пределах, что создает условия для глубокого извлечения масла; б) стабилизует технологический процесс зи счет уменьшения бензиномасляной пленки, удерживаемой частицами шрота; в) улучшает условия работы шнекового испарителя за счет наиболее полного стока растворителя; д) улучшает противопожарные условия маслоэкстракционного производства.

Экстрактор НД-1000 устроен аналогично с экстрактором НД-1250, но в нем отсутствуют те' специальные приспособления, о которых упоминалось выше.

В табл. 16 приводится техническая характеристика основных моделей шнековых экстракторов.

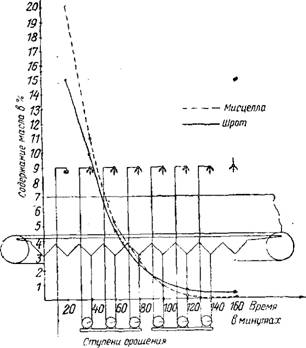

Экстрагирование масличного материала в вертикальном шнековом экстракторе позволяет вести процесс по принципу абсолютного противотока в тонких слоях с перемешиванием. Типичная кривая экстракции жмыха в этом экстракторе представлена на рис. 30. Для этой кривой характерна большая скорость экстракции в начале процесса (примерно в течение 30 минут) и снижение ее на втором этапе. Повышение концентрации мисцеллы идет сравнительно плавно, без резкого перелома, характерного для шрота.

Для наиболее полного извлечения масла и получения наибольшей производительности экстрактора необходимо, чтобы материал, поступающий в экстрактор, по своей структуре соответствовал тем требованиям, какие обусловливались в главах 3 и 4 для каждого вида перерабатываемого сырья.

В табл. 17 приводятся режимы и показатели работы экстрактора НД-1000 при переработке различных видов сырья, перерабатываемого в СССР.

Бензин при поступлении в экстрактор должен быть прозрачным, не содержать мути или осадка воды, иметь температуру после подогревателя 50—55° и содержать не более 0,1% масла.

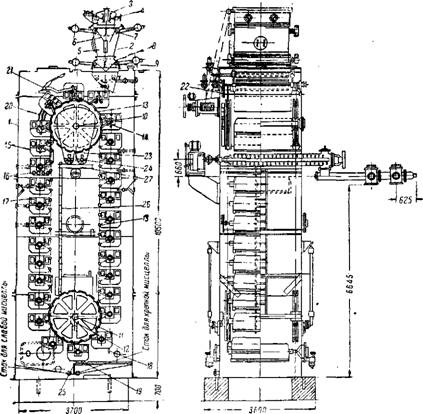

Башенные экстракторы Оль е. Экстрактор Олье (рис. 31) имеет рабочую колонну 1 и ковшовую норию 2 для окончательного обезжиривания и выгрузки. материала из аппарата. Колонна и нория укреплены на цокольной плите 3. На валу 4 закреплены шестнадцать мешалок 5 и направляющие перфорированные конусы 6. В нижней части вал имеет шнековые витки 7, служащие для равномерной разгрузки экстракционной колонны от предварительно обезжиренного материала. Вал экстрактора подвешен на верхнем подшипнике редуктора вариатора 8, с помощью которого регулируется число оборотов вала, а следовательно, и пропускная способность экстрактора. Цилиндрический корпус экстракционной колонны оборудован специальными перфорированными воронками 9. Чередование

О 4 8 12162024283236404448525660646872

Время 8 минутах

Рис. 30. Кривая экстракции подсолнечного жмыха в шнековом экстракторе.

Неподвижных воронок и вращающихся конусов позволяет потоку материала при его движении сверху вниз то суживаться, то расширяться. Загрузочный бункер 10 служит для запаса материала и для создания газового затвора и слоя, через который производится самофильтрация конечной мисцеллы.

В ковшовой нории, перфорированные ковши которой выходят над уровнем растворителя, помимо окончательной промывки экстрагируемого материала чистым бензином, происходит и частичное стекание растворителя из шрота, направляемого на шне - ковый испаритель. Ковши нории приводятся в движение от редуктора 5 через промежуточную передачу 12 с помощью цепи 13. Чистый растворитель поступает через патрубок 14, а мисцел-

ла выходит через патрубок 15, снабженный смотровым фонарем. В нижней части экстрактора имеется смотровой люк-лаз 16 Свежий материал подается в экстрактор через самотечную тру

Бу 17, в которой установ лен ворошитель и фото электрический сигнализа тор степени заполнения трубы материалом. Самотек 18 служит для отвода шрота. Для откачки мисцеллы из экстрактора при его остановке, а также для дополнительной подачи растворителя имеются патрубки 11, 19, 20 и 21.

При нормальной работе загрузочная труба 17 должна быть целиком заполнена материалом. В случае же ее опорожнения пучок света, падающий на фотоэлемент, дает сигнал о недостаче материала. Обязательный небольшой избыток материала, пе принимаемый экстрактором, сбрасывается в резервный бункер, расположенный рядом с экстрактором и являющийся составной частью экстракционной установки Олье. Из загрузочной камеры материал проходит экстракционную колонну сверху вниз, перемещаясь при этом по конусам я воронкам и разрыхляясь мешалками. Снизу колонны частично обезжиренный материал регулирующим шнеком проталкивается к основанию нории, откуда ковши подают его ззерх к выходной течке для шрота.

Лротивоточно движению экстрагируемого материала чистый растворитель поступает в верхнюю часть нории, а выходит из верхней части загрузочного бункера. При прохождении конечной мисцеллы через слой материала мисцелла частично самофильтруется, чем облегчается работа основных мисцелловьи фильтров.

Согласно гарантиям фирмы Олье, башенный экстрактор предназначен для экстракции главным образом жмыхов, подготовленных в виде крупки. Масличность жмыха, поступающего на экстракцию, не должна быть выше 15%. Экстрактор, описанный выше, рассчитан на переработку 100 т жмыха в сутки при мощности приводного электродвигателя 8 кет.

Масличность шрота независимо от рода перерабатываемого жмыха колеблется от 0,3 до 0,55%; масличность конечной мисцеллы — от 7 до 10%.

Тарельчатый экстрактор Андерсона Этот тип экстрактора наиболее распространен в маслоэкстракционном производстве США и меньше в других странах (Италии, Индии, Венесуэле, Мексике и др.).

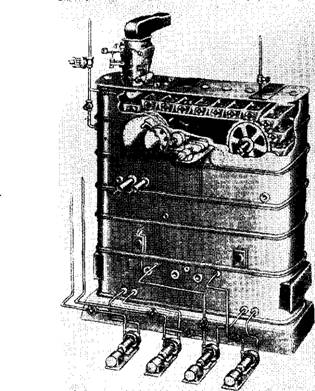

Экстрактор Андерсона (рис. 32) представляет собой колонну 1 с внутренними тарелками 2, имеющими радиальные вырезы 3 и клапаны 4 для перепуска материала с верхних тарелок на нижние. Вал 5 со шнековым звеном 6, верхняя часть которого снабжена двух-

Рис. 32. Тарельчатый экстрактор Андерсона.

Заходным витком, имеет мешалки 7, перемещающие экстрагируемый материал. Вал приводится во вращение от электродвигателя 8 через редуктор 9. Число оборотов вала от 3 до 8 в минуту. Внизу колонны имеется шнековый отжимной аппарат 10 с конусной втулкой, регулирующей кольцевой зазор выходного отверстия для шрота. Шнековый вал и зажимно  Й конус приводятся во вращение от электродвигателя 12 через редуктор 11. В верхней части колонны расположена отстойная камера 14 для

Й конус приводятся во вращение от электродвигателя 12 через редуктор 11. В верхней части колонны расположена отстойная камера 14 для

мисцеллы. Чистый растворитель подается через патрубок 18, а мисцелла отводится через патрубок 19. Подача экстрагируемого материала осуществляется с помощью шнека 15. Обезжиренный остаток (шрот) отводится на испаритель редлером 17, приводимым во вращение от электродвигателя 13 через редуктор 16, составляющим одно целое с экстр акторqM.

Экстрагируемый материал в виде лепестка, сырой мятки или жмыха, поданный в шнековый питатель, захватывается era витками и подводится к вертикальному загрузочному шнеку, которым и проталкивается к верхней. тарелке экстрактора, заполненного растворителем. Перемещаясь с помощью мешалок по винтовой линии сверху вниз, экстрагируемый материал, будучи все время погруженным в противбточно движущийся растворитель, обезжиривается. Обезжиренный остаток с масличностью 0,6—tl,0%, попадая из экстракционной колонны в отжимной аппарат, с помощью шнековых витков переменного шага и конусной втулки частично освобождается от растворителя. При этом содержание в шроте растворителя понижается в среднем до 30% [102]. Из отжимного аппарата шрот редлером направляется в испаритель. Растворитель, двигаясь напором насоса снизу вверх, обогащается маслом и выходит через отстойную камеру на мисцелловый фильтр.

Согласно рекламным данным фирмы Андерсон [її34], экстракторы изготовляются производительностью от 25 до 300 т семян в сутки.

Установка типа А перерабатывает в сутки: а) соевых семян (в виде сырого лепестка) 192 г при масличности шрота 0,62%; б) семян хлопчатника в виде лепестков экспеллерных жмыхов 307 г в сутки при масличности шрота 0,3%.

Установка типа Д перерабатывает: а) сырой лепесток хлопковых семян в количестве 180 г в сутки (в переводе на семена) при масличности шрота 0,47 %; - б) сырой лепесток арахиса '115 г при масличности шрота 0,61 %; в) сырой лепесток семян сои 92 т ,в сутки яри масличности шрота 0,61%.

Колонный экстрактор Бонотто. Как уже отмечалось,,к особенностям экстракторов, работающих по способу погружения экстрагируемого материала в растворитель, относится возможность всплывания легких низкомасличных частиц в крепкой мисцелле. Для предотвращения этого явления практикуется предварительное смачивание экстрагируемого материала в так называемых предэкстракторах.

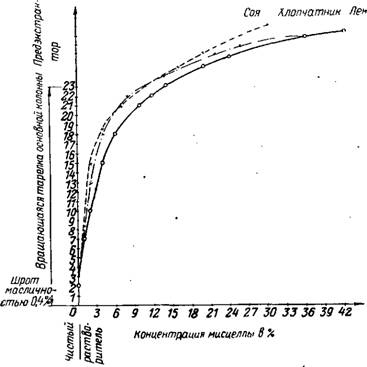

Экстракторы Бонотто снабжены пред экстр актором и состоят из вертикальной цилиндрической колонны с расположенным внутри нее валом, на котором закреплены двадцать две горизонтальные ситчатые тарелки. Верхняя поверхность каждой тарелки очищается стационарным скребком, прикрепленным к внутренней стенке цилиндра. В каждой тарелке имеется радиальная щель, через которую во время вращения вала скребки сгребают материал, находящийся непосредственно под ними. Расположение щелей таково, что материал движется сверху вниз по винтовой линии. Предэкстрактор 1 (рис. 33), в котором предварительно смачивается материал, представляет собой конвейер с контурными перфорированными скребками (редлер), перемещающимися против часовой стрелки. В левой части предэкстрак - тора расположены бункер для приема материала 2 и зеерный

13

Рис. 33. Экстрактор Ь'онотто с предэкстрактором.

Фильтр для мисцеллы 3. Верхняя часть конвейера, проходящая через приемную камеру 4 экстрактора, имеет течку 5, через которую производится загрузка верхней тарелки экстракционной колонны. Внизу этой колонны расположено отжимное и уплотняющее шнековое устройство 6 с регулирующим приспособлением и бункером 7, соединенным со шнеком 8, отводящим отжатый шрот на испаритель. Растворитель подается через патрубок 8а, а промежуточная мисцелла отводится из колонны в предэкстрактор через патрубки 9 и 10, а конечная мисцелла выходит через патрубок 11. Через патрубок 12 отводится смесь паров растворителя и воздуха. Привод вала экстрактора и отжимного механизма осуществляется от соответствующих редукционных передач 13 и 14. Для переброса избытка материала в предэкс - тракторе имеется течка 15.

Экстрагируемый материал в виде лепестка или крупки из приемного бункера, поступая в предэкстрактор, смачивается в нем промежуточной мисцеллой и перемешивается по всей трассе правой ветви конвейера. Смоченный материал подается в экстракционную колонну, где омывается мисцеллой и чистым рас - творителем. Обезжиренный, «о смоченный растворителем материал, поступает в уплотняющее и отжимное устройство, где из него отжимается часть растворителя. Отсюда шрот подается в испаритель. Чистый растворитель, подаваемый в нижнюю часть экстрактора, пройдя снизу вверх через слой материала в колонне и предэкстракторе, обогащается маслом и затем через зеерный фильтр уходит на фильтрацию.

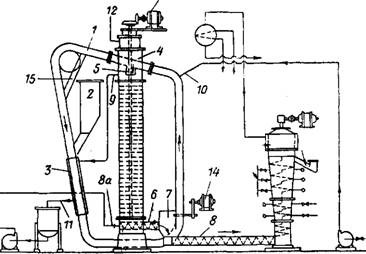

Рис. 34. Повышение концентраций мисцеллы в 'предэкстракторе.

Согласно данным Багота [134], при переработке 100 г семян сои или льна в сутки масличность шрота составляет 0,4%, причем концентрация гексановой мисцеллы на участке экстракционных тарелок, как правило, равна 10—14%. Однако за счет предэкстрактора эта концентрация, по. данным автора [1'34], поднимается до 30—40% (рис. 34). Помимо насыщения, в предэкстракторе происходит и самофильтрация мисцеллы. Поэтому взмученная в экстракционной колонне мисцелла значительно осветляется в предэкстракторе. Продолжительность экстракции соевого лепестка составляет 13 минут. Соотношение веса экстрагируемого материала и растворителя при экстракции семян сои равно 1:1,4.

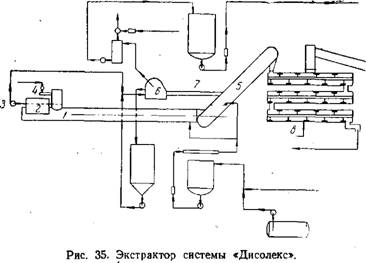

Горизонтальные шнековые экстракторы системы «Д и с о л е к с». Для экстракции в жидкой среде способом погружения не только низкомасличного сырья, но и высокомасличных семян и жмыхов, имеющих мучнистую структуру, фирма Андерсона разработала и рекламирует в настоящее время новую экстракционную систему «Дисолекс». Согласно рекламным сообщениям [135а, 136а], на этой установке можно получить шрот с масличностью до 0,5% при экстракции сырого ле

Пестка, высокомасличных жмыхов, имеющих нестойкую, мучнистую структуру, а также кукурузных зародышей, рисовой мучели и т. п.

Экстрагируемый материал, пройдя питательное устройство 4 (рис. 35), загружается в горизонтальный экстрактор 1, где обрабатывается растворителем, движущимся навстречу материалу. В головной части экстрактора устроен декантатор 2, служа: щий для отделения твердых частиц шрота (взвесей) от крепкой конечной мисцеллы. Согласно указаниям фирмы, в этом экстракторе 'можно перерабатывать благодаря устройству декантатора мелкоструктурный материал, содержащий до 60% мучнистых фракций, проходящих через сито в 200 меш (с отверстиями 0 0,12 мм). Материал, пройдя экстрактор 1, попадает в элеватор 5, где окончательно промывается чистым обезвоженным оборотным растворителем. При прохождении смоченного шрота по элеватору из него по трассе транспортера 7 с помощью разрежения, создаваемого в вакуум-фильтре 6, отсасывается значительная часть растворителя. Шрот окончательно освобождается от растворителя в шнековом испарителе 8, откуда готовый шрот по трассе отводится на дальнейшую обработку. Чистый растворитель через расходомер и подогреватель направляется частично в экстрактор, а частично—в элеватор. Пройдя противоточно экстрагируемому материалу, растворитель, насытившись маслом, в виде концентрированной мисцеллы проходит декантатор 2. Благодаря этой декантации выходящая из экстрактора конечная мисцелла (даже при экстракции особо тонко измельченного материала) содержит ие более 1 % взвешенных частиц шрота,

Что облегчает последующую фильтрацию мисцеллы. Из декантатора насосом 3 мисцелла подается на непрерывно действующий фильтр 6, откуда направляется на фильтрацию.

Кольцевой пластинчатый экстрактор «М и а г». В этих экстракторах (рис. 38) материал подается в кольцевой корпус в концентрированную мисцеллу, а затем по мере продвижения против часовой стрелки—їв более слабую мисцеллу и, наконец, в зону чистого растворителя. В отличие от других систем экстракторов, ввиду перемещения в ходе экстракции товара с одной поверхности пластины на другую, исключается необходимость в специальном очистительном приспособлении для очистки отверстий этих пластин. Согласно данным фирмы, экстрактор изготовляется производительностью 200 г' сырого лепестка в сутки.

Экстракторы, работающие по способу многократного орошения. Из этой группы экстракторов в промышленности наибольшее распространение нашли следующие: а) вертикальные ковшовые экстракторы Больмана, Френча и др.; б) горизонтальные ковшовые экстракторы Бамага и Френча; в) ленточные экстракторы Де-Смета и Лурги.

Помимо указанных экстракторов, известны вертикальные ковшовые экстракторы, изготовляемые в Чехословакии и Венгрии, а также опытный горизонтальный ковшовый экстрактор Ильина (СССР) с гидравлическим приводом.

Рис. 36. Экстрактор «Миаг»:

7—кольцевой корпус; 2—диск с сетчатыми пластинами; 3—питатель; 4—патрубок для растворителя; 5— зеерная камера; &—разгрузочный патрубок; отвод мисцеллы.

Вертикальные ковшовые экстракторы. Для этого типа экстрактора характерным является то, что ковши одной стороны аппарата орошаются растворителем прямоточно и экстракция протекает только в две ступени. Устройство экстрак

тора видно из рис. 37. Работа экстрактора происходит по определенному циклу [37]. Один цикл включает следующие операции: а) орошение ковша слабой мисцеллой через верхние форсунки перед засыпкой их материалом; б) загрузка ковша мате-

Рис. 37. Вертикальный ковшовый энст, ракто|р:

/—корпус; 2—порционный питатель; Л—верхняя камера; ^регулирующие щечки; Л— средняя камера; 6—шиберы; 7>-^рычаги; 8—нижние шиберы; 9—нижняя' камера; 10— несущие звездочки; 11—натяжные звездочки; 12—подвижные подшипники; 13—іковшовая цепь; 14—кронштейны; IS—ковш: /6—трубки перфорированные; 17—карманы; 18—тормозные пальцы; /9—тормозная рейка; 20—направляющие планки; 21—встряхивающие молотки; 22—гребенка; 23—бункер; 24—разгрузочные шнеки; 25t—перегородка для слабой и крепкой мисцеллы; 26—лестница; 27—площадка.

Риалом; в) разгрузка порционника; г) орошение слабой мисцеллой материала в ковшах через нижние форсунки; д) орошение чистым бензином предварительно обезжиренного материала через форсунки. Один цикл ковша продолжается в зависимости от установленного режима от 480 до 180 секунд.

По данным Милле'ровского завода, после усовершенствования ковшей, заключавшегося в установке съемных ороси

тельных трубок, легко доступных для очистки, при переработке жмыховой крупки подсолнечных семян экстрактор показывает в среднем пропускную способность 220 г при масличности шрота 0,8—1,0%. Подача чистого бензина составляла 5,5—6,0 м3/час. Благодаря хорошему сливанию бензина в шроте, поступающем из экстрактора и испаритель, остается 29—30%.

Помимо указанной конструкции вертикального ков - шового экстрактора, в США фирмой «Френч» выпускаются аналогичные экстракторы с 32 ковшами. Освоено изготовление подобных экстракторов в Чехословакии и Венгрии. В некоторых образцах экстракторов в корпусе между ветвями ковшей делается проем, позволяющий просвечивать через иллюминаторы вертикальные стороны ковшей.

При переработке сырого соевого лепестка в США, по данным Кениона [66], экстрактор пропускает 240 т семян при масличности Рис. 38. Прямоугольный ковшовый экстрактор шрота 0,4% и кон - фирмы «Френч». центрации мисцеллы

25—28%.

В Польше на Гдыньском заводе іпри переработке 150—160 т семян рапса в сутки масличность шрота колеблется от 0,8 до

Масличность льняного шрота составляет в среднем 0,85%, арахиса — 1,1%, а копры — 1,5—3,4%.

Промежуточным между вертикальным и горизонтальным ковшовым экстрактором является прямоугольный ковшовый экстрактор, изготовляемый фирмой «Френч» в США (рис. 38). В этом экстракторе извлечение масла осуществляется в четыре

ступени, поэтому по сравнению с вертикальным прямоугольный экстрактор в конструктивном и технологическом отношении имеет преимущества, заключающиеся в уменьшении габаритов, увеличении числа ступеней и повышении концентрации конечной мисцеллы.

Горизонтальные ковшовые экстракторы. При экстракции масличного материала в ковшовых экстракторах в отличие от экстракторов, работающих по способу погружения, процесс извлечения масла происходит в условиях относительного противотока вследствие того, что материал, находящийся в ковшах, пребывает в покое.

Рис. 39. Экстрактор Бамага-Меннинга:

Л— корпус: 2—питатель-иорционник; 3—ведущие звездочки; 4—ковши; 5—мисцеллосбор- ники для рсциркулирующей мисцеллы; 6—разгрузочные шнеки; 7—ороситель чистого растворителя; 5—оросители мисцеллы; 9—насосы для мисцеллы; 10—рычажный механизм;

11—патрубки.

Современные горизонтальные экстракторы обеспечивают четкое разделение ступеней экстракции. Существует несколько конструкций горизонтальных ковшовых экстракторов Бамага, Френча и др. Ознакомимся с наиболее типичным из них — экстрактором Бамага-Меннинга, изготовляемым в Англии.

Этот экстрактор (рис. 39) в качестве рабочего органа имеет цепи с ковшами, имеющими перфорированные днища, ведущую л ведомую звездочки, на которых подвешены рабочие цепи. Сверху расположен іпитатель-іпорцион. ник, аналогичный тому, что имеется в вертикальном экстракторе. Опускание и возврат шиберов в закрытое положение осуществляется с помощью рычажного механизма. Механизм порционника действует согласован но с движением рабочей цепи экстрактора для обеспечения за грузки ковшей свежим материалом.

В процессе работы каждый ковш, орошаясь, огибает звездочку и переходит из положения верхней ветви цепи в положение нижней ветви. По мере дальнейшего продвижения ковш с содержимым подводится под оросйтели, где прежде всего подвергается орошению наиболее крепкой мисцеллой, а затем уже, пройдя еще целый ряд ступеней, орошается мисцёллами более слабыми в порядке постепенного снижения их концентрации. Пройдя зону стекания растворителя, ковш подводится к месту разгрузки и, опрокидываясь, сбрасывает обезжиренный продукт в бункеры со шнеками, которые транспортируют этот продукт на испарители для отгонки растворителя. Растворитель, обогащенный маслом, достигнув предельной концентрации, подается на фильтрацию и частично на замачивание экстракционного материала в загрузочном бункере, а затем направляется на дальнейшую обработку. Привод экстрактора осуществляется от одного электродвигателя мощностью в 3,0 кет с редуктором, позволяющим вести экстракцию в течение 1,5—3 часов.

К характерным особенностям этого экстрактора следует отнести возможность получения чистых мисцелл с незначительным содержанием взвесей вследствие хорошей самофильтрации мисцеллы через слой экстрагируемого 'материала в процессе экстракции.

Производительность экстрактора при 32 ковшах и емкости одного ковша 400 кг составляет 145—И-50 г рапсового жмыха в сутки при времени одного цикла 225 сек. Конечная концентрация мисцеллы при переработке жмыха с масличностью около 22% составляет 25—30%, масличность шрота—около 1%. Каждый мисцелловый циркуляционный насос накачивает обычно 100 л мисцеллы в минуту. Однако мощность этих насосов рассчитана на возможность прокачки в рециркуляционной системе до 200 л/мин.

Ленточные экстракторы. Попытки экстрагирования масличных семян многократным орошением в слое на ленточном транспортере за последние 20 лет предпринимались неоднократно рядом изобретателей и исследователей: Бемом, Ильиным [54], Гавриленко [136]. Однако надежную, получившую распространение в промышленности ленточную установку удалось сконструировать только после второй мировой войны. В настоящее время эксплуатируется в различных странах (в том числе и в СССР) более 50 установок экстрактора Де-Смета мощностью от 10 до 400 г в сутки экстрагируемого материала и несколько ленточных экстракторов Лурги.

Одним из факторов, обусловивших широкое распространение экстракторов многократного орошения, является использование принципа управления рециркуляцией больших количеств промежуточных мисцелл на каждой ступени экстракции. Это обстоятельство позволяет иметь чистую и высококонцентрированную мисцеллу.

Кривые экстракции льняных форпрессовых жмыхов по способу Де-Смета [137], представленные на рис. 40, показывают ход. процесса извлечения масла и возрастания концентраций мисцеллы. Как видно из диаграммы, для экстракции на ленточном экстракторе характерна большая продолжительность процесса.

Рис. 40. Кривые экстракции семян льяа на ленточном экстракторе.

Наряду с положительными факторами ленточные экстракторы имеют и отрицательные, заключающиеся в том, что полезно используется только одна (верхняя) половина ленты и что в овязи с высоким слоем экстрагируемого материала требуется много времени на экстракцию.

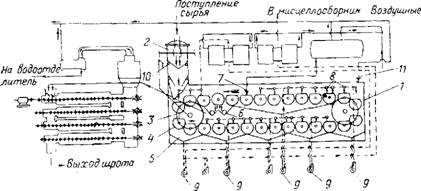

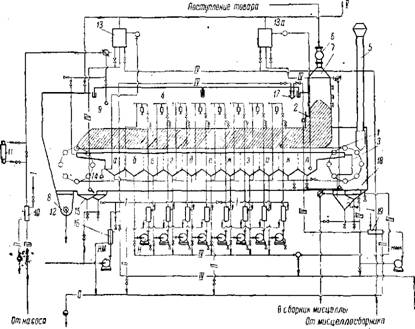

Экстрактор Де-Смета. Современная конструкция экстрактора Де-Смета типа 11-8 (6 Lj 1), установленного на Ростовском заводе, представлена на рис. 41.

Экстрактор состоит из стального корпуса, в верхней части которого расположены две крышки на гидравлических затворах. Корпус экстрактора соединен с атмосферой через гидравлический затвор 5. Экстрагируемый материал перемещается внутри аппарата на ленточном транспортере 1, состоящем из отдельных секций, поставленных на ролики, с обшивкой из перфорированного железа, покрытого сеткой из монельметалла. Шибер 2 регулирует высоту слоя экстрагируемого материала от 0,6 до 1,2 м, а два боковых листа определяют его ширину. Звездочки 3 вращают шарнирную ленту, причем скорость вращения звездочки может меняться в широком диапазоне благодаря наличию вариатора скоростей с передаточным числом 200 : 860. Привод ведущих звездочек осуществляется через редуктор и вариатор от электродвигателя мощностью 1 кет. Над слоем материала

Рис. 41, Экстрактор Де-Смета: /—водяной пар насыщенный; //^конденсат; ///—бензин; /V—мисцелла; V—воздушно-

Газовая смесь.

Расположен ряд форсунок 4 специальной конструкции. Послед: ние имеют устройство., обеспечивающее равномерное распределение растворителя над слоем материала. Под лентой расположен ряд приемных воронок а, б, в, г, д, в, ж, з, и, к, л для мисцеллы, соответствующих количеству ступеней экстракции. Каждая воронка питает определенный центробежный насос Н, который в свою очередь питает соответствующий распылитель. Насосы располагаются в виде блоков на одном валу с электродвигателем. Каждая ступень экстрактора имеет осушительную зону для некоторого стока растворителя. Верхний слой материала на участке осушительной зоны прочесывается грабельным скребком, который выполняет двойную функцию: восстанавливает хорошую проницаемость слоя (материала, мелкие частицы которого имеют тенденцию. к слеживанию, и создает валики из материала, которые разделяют зоны орошения и препятствуют смешению мисцеллы разной концентрации на поверхности экстрагируемого материала.

Экстрагируемый материал в виде жмыховой крупки или лепестка через шлюзовой затвор 6 поступает в бункер 7, откуда медленно увлекается ленточным транспортером. При движении ленты материал подвергается орошению сначала крепкой мисцеллой, а затем мисцеллой все меньшей и меньшей концентрации и, наконец, чистым растворителем. /Іеред разгрузочным бункером 8 материал через распылитель 9 орошается чистым растворителем, поступающим из. резервуара оборотного растворителя через подогреватель 10 (конструкции «труба в трубе») и расходомер 11. Обезжиренный материал, сваливающийся с ленты в бункер 8, с помощью ворошителя 12 подается в шнековый испаритель. Как видно из рисунка, циркуляция мисцеллы по ступеням производится с соблюдением противотока в замкнутом цикле в каждой ступени. При этом при последовательном переливании мисцеллы из воронки в воронку свежий растворитель, насыщаясь маслом, приобретает прогрессивно возрастающую концентрацию. Конечная, наиболее насыщенная маслом мисцелла из воронки JI перетекает в сборную воронку 18, откуда направляется в мисцеллосборник.

При настроенной работе экстрактора в системе устанавливается постоянное соотношение между экстрагированным в определенной секции маслом и разницей между количеством масла, поступающим при переливе в предшествующую воронку и затем переливающимся вместе с растворителем в последующую воронку. Преимущество такой циркуляции мисцеллы становится очевидным, если принять во внимание, что производительность циркуляционных насосов Я1; Я2 и т. д. может в 30 раз превосходить количество растворителя, подаваемого в экстрактор через распылитель 9. Индивидуальные краны, располагаемые на линии растворителя (мисцеллы) у каждого распылителя, позволяют регулировать интенсивность орошения каждой ступени.

После разгрузки смоченного шрота в бункер для очистки сетки от приставшего к ней шрота из автоматически действующего порционного аппарата 13 через форсунку 14 периодически подается чистая фильтрованная мисцелла, которая сливается в воронку 15. Из того - же аппарата 13 одновременно при промывке сетки через патрубок смываются и частицы шрота со стенок. Мутная мисцелла из воронки 15 насосом НМ через подогреватель 16 подается в качающийся желоб 17 и оттуда на свежий слой материала. Часть чистой фильтрованной мисцеллы подается на второй промывной аппарат 13а, из которого также автоматически промываются стенки воронки 18 для конечной мисцеллы. Смываемый шлам из воронки 18 через подогреватель 19 насосом НМК также подается в качающийся желоб 17, а оттуда на свежезагружаемый материал. Мисцелловый шлам перед возвратом его в экстрактор подогревается, чтобы не допустить излишнего охлаждения материала.

Для лучшего обслуживания и упрощения управления работой экстрактора он оснащается: а) цепной передачей, соединяющей питательный транспортер Для экстрагируемого материала со шлюзовым затвором; б) автоматическим устройством с ртутными контактами, управляющим пуском и остановкой экстрактора при нехватке материала в питательном бункере; в) регулируемой задвижкой высоты слоя материала. Помимо этого, корпус экстрактора на всех важных участках имеет смотровые окна со светильниками, позволяющими наблюдать за орошением материала и состоянием верхнего слоя его.

В табл. 18 приведены технические данные и показатели работы двух установленных и эксплуатируемых в СССР экстракторов Де-Смета типа 01-8 (2L/1) и 11-8 (6L/1).

Таблица 18

Тип экстрактора

11-8 (61/1)

01-8 (21/1)

Показатели

Число пластин на рабочей ленте в шт. . . Размер пластин из монельметалла в мм.

Длина ленты в м:

Общая

Рабочая

Ширина слоя материала в мм

Высота слоя материала в м

Скорость движения ленты в ж/час

Количество сборников для мисцеллы В ШХ. . •

Площадь сечения сборника для мисцеллы в м-

Электродвигатель для привода ленты мощно-' стью в кет

Число оборотов электродвигателя в мии. .

Группа насосов (из 4 насосов каждая) в шт.

Электродвигатели к насосам в шт

Мощность каждого электродвигателя в кет

Производительность экстрактора на экстрагируемый материал в mjcymKu:

85 85

140 140

Сырой соевый лепесток толщиной 0,2—0,3 мм

Жмых арахиса с масличностью 18—22*4

Продолжение

| Тип экстрактора | ||

| Показатели | 01-8 (2£/1) | 11-8 (61/1) |

| Жмых льняной с маслнчностью 15—18% | 70 | 120 |

| Жмых подсолнечный с маслнчностью 18—22И | • 70 | 130 |

| Жмых копры с маслнчностью 25—ЗОИ. . | 65 | 120 |

| Допускаемая влажность экстрагируемого материала в К | 8-10 | 8-10 |

| Допускаемый размер крупки экстрагируемого материала в мм | 5—10 | 5-10 |

| Время экстракции в час.: | ||

| Для соевого лепестка | 1,5 | 1,5 |

| Для жмыхов арахиса и подсолнечника. . | 2,0 | 2,0 |

| Для жмыха копры и др | 3,0 | 3,0 |

| Масличность шрота для любого материала в % | 0,8—1,0 | 0,8-1,0 |

| Беизоемкость смоченного шрота при поступлении в испаритель в %: | ||

| Для соевого | 25-28 | 25-28 |

| Для арахисового, подсолнечного и хлопкового | 23—30 | 23-30 |

| 25-30 | 25-30 | |

| Температура материала при поступлении в экстрактор в °С | 50 | 50 |

| Количество свежего бензина, подаваемого в экстрактор, в м^/час | 2,5—3,0 | 3,0—5,0 |

| Температура бензина, поступающего в экстрактор, в°С | 50—60 | 50—60 |

| Температура циркуляционной мисцеллы в °С | 50-55 | 50-55 |

| Разрежение в экстракторе в мм вод. ст. . . . | 2-4 | 3-5 |

| Концентрация конечной мнсцеллы в % ... | 20-25 | 20-25 |

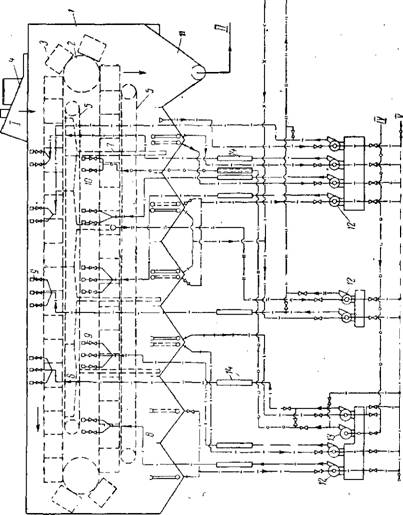

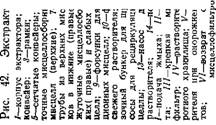

Экстрактор Лурги. Экстрактор (рис. 42) состоит из корпуса, загрузочного бункера, рамного конвейера, состоящего из 68 ^трехсторонних рамок (для экстрактора производительностью 200 г экстрагируемого сырья в сутки), двух сетчатых ленточных конвейеров, играющих роль ложных днищ, рамного конвейера, бункера для проэкстрагированного материала (шрота) и мисцеллосборников, причем мисцеллосборники расположены в два ряда. Мисцеллосборники крепких мисцелл, расположенные под верхней сетчатой лентой, имеют переливные тру -

'SSI

Бы в правые нижние мисцеллосборники. Нижние левые мисцеллосборники принимают слабые мисцеллы нижней экстракционной трассы. В комплект экстрактора входят циркуляционные насосы и распределительные форсунки. Экстрагируемый материал, поданный из бункера в ячейки рамного конвейера, задерживается на верхней сетчатой ленте и вместе с нею перемещается против часовой стрелки к противоположному концу. Верхняя и нижняя сетчатые ленты длиной по 9 м приводятся во вращение от электродвигателя мощностью 3,5 кет через редуктор и вариатор, с помощью которого можно менять скорость движения ленты от 2,7 до 9 м в час, а продолжительность экстракции от 2 до 6 час. Так как рамный конвейер приводится в движение фрикциоюо от сетчатой ленты и вращается с одинаковой скоростью с лентой, то экстрагируемый материал лежит спокойно на всей горизонтальной трассе верхней ленты. Как только рамка выходит за пределы верхней ленты, экстрагируемый материал из верхней рамки пересыпается в свободную рамку нижней движущейся ветви рамного конвейера. При этом так же, как и на верхней зоне экстрактора, материал удерживается нижней сетчатой лентой и передвигается вместе с нею в сторону разгрузки. По выходе рамки из нижней трассы экстрактора проакстрагированный материал из рамки конвейера вываливается в разгрузочный бункер, а оттуда направляется в испаритель растворителя из шрота. По мере продвижения от загрузочного бункера до разгрузочного масличный материал противоточно, многоступенчато орошается сначала мисцеллой различной концентрации, а затем чистым растворителем. Температура растворителя и циркуляционной мисцеллы на каждой ступени поддерживается постоянной (45—50°) с помощью трубчатых подогревателей. В этом экстракторе принцип многоступенчатой рециркуляции мисцеллы через экстрагируемый материал обеспечивает получение конечной мисцеллы повышенной концентрации и чистоты за счет ее самофильтрации через неподвижно лежащий на ленте слой материала.

Экстракторы, работающие по смешанному способу. К этой группе экстракторов относятся применяемые в промышленности ротационный экстрактор Блау-Нокса и экстрактор системы «Фильтрекс».

Экстрактор Блау-Нокса. Для этого аппарата характерны высокий слой экстрагируемого материала и стекание мисцеллы и остаточного растворителя под действием силы тяжести. Имеются указания [138] об успешной эксплуатации этих экстракторов на маслоэкстракционных заводах Китая, а также на заводах компании «Глиден» в Индиане и на заводе «Рель - стон и К0» в США.

Экстрактор (рис. 43), рассчитанный на пропускную способность 250 г соевых, семян в сутки, имеет диаметр 6,7 м и высоту 3,7 м.

Экстрактор состоит из ротора І, выполненного в виде вертикального полого вала, на котором укреплены в радиальном положении восемнадцать отдельных камер 2, имеющих откидные перфорированные днища 3. Ротор при вращении опирается своей периферийной частью на круговой монорельс 4 с помощью роликов 5. Ротор помещен в корпусе, снабженном отъемной крышкой 6. В стенках корпуса имеются вводы для оросительных устройств 7 и шнек 8 для питания экстрактора. В нижней части корпуса экстрактора расположены мисцеллосборники 9,

Рис. 43. Экстрактор Блау-Нокса.

Бункер для приема материала после экстракции 10 и два разгрузочных шнека 11, передающих шрот на испарители. Каждый мисцеллосборник имеет индивидуальный насос 12 для перекачки циркуляционной мисцеллы. Ротор приводится в движение от электродвигателя через редуктор с вариатором. В шнеке 8 материал предварительно смачивается мисцеллой, которая подается в него по трубопроводу 13. После разгрузки камеры, происходящей в результате открытия днища, в момент, когда ролики 5 сходят с монорельса, и промывки днища камеры мисцеллой ролики, скользя вначале по наклонному рельсу, а затем попадая на основной круговой монорельс, поджимают откидное днище к нижней части камеры. Будучи затем подведенной под загрузочную трубу 14, камера заполняется из шнека 8 материалом. По мере вращения ротора экстрагируемый материал подвергается орошению в противотоке таким образом, что на

Наиболее обезжиренный материал действует чистый растворитель. Орошая последовательно камеры, содержащие более масличные слои экстрагируемого материала, растворитель постепенно насыщается маслом и, пройдя зону свежого материала с наивысшей концентрацией, отводится из аппарата. По окончании экстракции, что соответствует полному обороту ротора, обезжиренный материал автоматически выгружается из камеры в > бункер 10, откуда шнеками 11 транспортируется в испарители,

И экстракционный цикл повторяется снова. Из восемнадцати камер экстрактора всегда находятся под разгрузкой и загрузкой і по одной камере и на экстракции — остальные пятнадцать. По

Данным Бейли [44], из экстрактора мисцелла выходит очень чистой. К недостаткам аппарата Бейли относит явления промоин и залетания материала, наблюдаемые в толще экстрагируемого материала, что снижает эффективность действия раствори- I теля и вызывает неравномерную масличность шрота.

На заводе Глиден (США) при экстракции сырого соевого лепестка экстрактор Блау-Нокса пропускает 305 т семян в сутки, при масличности 0,5%.

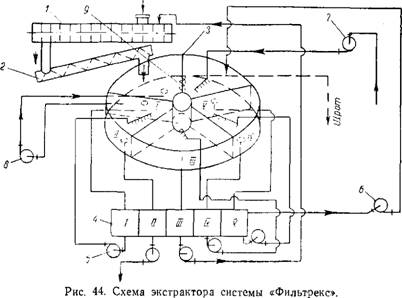

Экстрактор системы «Фильтрекс». Использова - 4 ние смешанного способа извлечения масла, в котором соче

Тается экстракция погружением и орошением на тарельчатом вакуум-фильтре (план-фильтре), было предложено и разработано Д'Акуином, Виксом, Спадаро и другими [62, 69, 139, 140]. Об использовании план-фильтров в других производствах имеются указания Касаткина [141]. Схема экстракционного агрегата системы «Фильтрекс» представлена на рис. 44. Агрегат со-

Стоит из конвейера-смесителя 1, шнекового питателя 2, тарельчатого вакуум-фильтра 3, пяти вакуум-мисцеллосборников 4, пяти циркуляционных насосов 5, вакуум-насоса 6, насоса для. чистого растворителя 7; компрессора 8, и шнека 9 для разгрузки обезжиренного остатка.

Тарелка фильтра приводится во вращение от привода с меняющимся числом оборотов в минуту (от 0 до 3). Разгрузочный шнек делает 70 об/мин. В качестве фильтрующей поверхности применялась проволочная сетка с отверстиями 60 ниток на дюйм. Под фильтром для мисцелл смонтированы пять вертикальных мисцеллосборников. В верхней своей части мисцеллосборники подключены к вакуум-насосу. Под разгрузочную секцию тарелки подводится линия непрерывной продувки фильтрующей сетчатой поверхности от застрявших в ней частиц шрота. Продувка осуществляется при давлении 0,07 кг/см2 компримирован - ными парами растворителя, забираемыми из верхней части аппарата компрессором.

Работа экстрактора. Лепесток, смешанный с мисцеллой III стока в конвейере-смесителе, шнековым питателем непрерывно и равномерно распределяется по поверхности первой по ходу материала секции. Здесь с помощью разрежения в 50— 150 мм рт. ст., создаваемого вакуум-насосом, в течение 1—2 минут из шлама отсасывается в приемник концентрированная мисцелла / стока, подаваемая иа рециркуляцию через первый распылитель. Оставшийся в секции осадок с некоторым количеством масла при дальнейшем вращении тарелки противоточно промывается более слабой мисцеллой и на окончательной стадии — чистым растворителем. Наиболее концентрированная мисцелла II стока, проходящая в мисцеллосборник, является конечной мисцеллой и направляется поэтому на полировочную фильтрацию и затем на дистилляцию. Осадок экстрагируемого материала после //'стока промывается мисцеллой IV стока. Получаемая при этой промывке мисцелла III стока подается, как было указано выше, в конвейер-смеситель. Осадок на фильтре после III стока промывается мисцеллой V стока. Получаемая при этой промывке мисцелла IV стока направляется на осадок II стока. Осадок на фильтре после IV стока промывается чистым растворителем. Получаемая при этой промывке слабая мисцелла, представляющая собой мисцеллу V стока, подается на промывку осадка после III стока. Осадок на фильтре после V стока мисцеллы, представляющий проэкстрагированный шрот, подается на разгрузочный шнек и отводится в испаритель-шрото - сушилку.

Установлено, что для способа фильтрация — экстракция хорошие результаты получаются в условиях, когда через слой экстрагируемого материала при рециркуляции проходит в час не менее 10 000 кг мисцеллы на Г м2 фильтрующей поверхности.

По данным указанных авторов, переработка семян хлопчатника по схеме фильтрация — экстракция проводится следующим образсцм. Хлопковая рушанка с масличностью 28—31% и небольшим содержанием шелухи с влажностью 7,2—7,7% предварительно измельчается на однопарных рифленых вальцовках с зазором 0,4 мм. Получаемая при этом крупка затем на парных плющильных вальцовках превращается в лепесток толщиной 0,1—0,18 мм. Лепестковая мятка в течение 60 минут подвергается тепловой обработке в пятичанной жаровне. В первом чане жаровни мятка увлажняется до 15—il'80/o с доведением температуры до 93,3—99°. Во втором чане температура поднимается до 100—102°. Обильное увлажнение мятки в первом чане проводится для облегчения связывания основной массы госсипола с гелевой частью ядра. Из нижнего чана мезга выходит с влажностью 7,5—8,5% и температурой 104—1105°. Перед подачей мезги в конвейер-смеситель мезга охлаждается до 60° и повторно вальцуется в лепесток для разрушения комочкоз мезги, образующихся при жарении, и для понижения влажности примерно на 2%. Насыпной вес сырого лепестка 352 кг/мъ, а лепестка охлажденной мезги 576,7 кг)мъ. В конвейере-смесителе кондиционированный лепесток замачивается в течение 15— 20 мин. мисцеллой III стока концентрацией 9—112%. Толщина слоя экстрагируемого материала на тарелках 50 мм. При четырехкратной промывке материала мисцеллой и чистым растворителем и пропуске 7,72 кг мезги в минуту масличность шрота в % колебалась в таких пределах: после замачивания 114,7; после 1-й промывки—1,9; после 2-й промывки —0,9 и после 3-й —0,8.

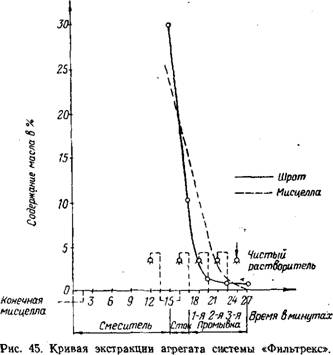

Кривая, построенная по показателям работы экстрактора с производительностью 100 т хлопковых семян в сутки, показана на рис. 45.

При переработке льняных семян рекомендуется следующий режим подготовки к экстракции в системе фильтрация — экстракция. Перед жарением семена измельчают на пятивальцовке. Мятка при мокром ее' фракционировании должна содержать остатка на сите 14 меш не более 4%, прохода на сите 60 меш не менее 42%. При жарении мятка сначала пропаривается и увлажняется до 14%, а затем подсушивается до 9,0— 10% при температуре 90—92°. После жаровни мезгу охлаждают, подсушивают до влажности 7,'5—8,0% и пропускают через плющильные вальцовки с зазором между валками в 0,15 мм и в виде тонкого лепестка подают в смеситель, в котором контактирование лепестка с мисцеллой проводится при температуре 50—55°. Толщину слоя экстрагируемого лепестка на диске экстрактора держат в пределах 45—50 мм. При прохождении через слой экстрагируемого лепестка 15600—Л5 700 кг мисцеллы в час на 1 м2 фильтрующей поверхности экстрактора масличность шрота колеблется в пределах 0,82—0,97%. По данным

Д'Акуина, Спадаро и других {69], .производительность экстрактора системы «Фильтрекс» с фильтрующей поверхностью 6,04 м2

(диаметр диска 3 м) достигает 100 г льняной лепестковой мезги в сутки.