ПРОИЗВОДСТВО РАСТВОРИМОГО ЦИКОРИЯ

Как уже указывалось, напитки, заменяющие кофе, нашли много приверженцев и пользуются у населения нашей страны заслуженным успехом. Однако с целью дальнейшего улучшения их качества и удобства использования целесообразно вырабатывать эти напитки в виде быстрорастворимых, по примеру растворимого кофе.

Так как напитки, заменяющие кофе, содержат менее летучие ароматические вещества, чем кофе, можно не только сушить их, но и уваривать в вакуум-аппарате, а затем либо досушивать, либо выпускать в виде пасты. В связи с тем, что расход тепла на испарение 1 кг влаги при уваривании в вакуум-аппарате в 3—3,5 раза меньше, чем при распылительной сушке, это представляет определенную экономическую целесообразность.

В нашей стране растворимый цикорий в виде пасты впервые начали выпускать на одном из заводов производственного объе-. динения «Ростовкофецикорпродукт».

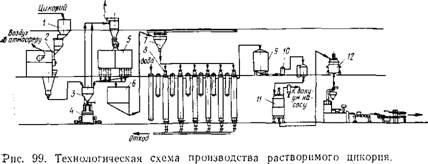

Технологическая схема производства растворимого цикория приведена на рис. 99.

Сушеный цикорий подают в обжарочный аппарат 2 через весы I, обжаривают по режимам, принятым в производстве напит-

|

|

•КОВ, заменяющих кофе, и резервируют в бункере 3, откуда его по мере необходимости подают на вальцовый станок 4, где дробят в крупку. Дробленный продукт разделяют на мельничном рассеве 5, получая крупку следующего гранулометрического состава: проход через сито с диаметром отверстий 7 мм — 100%, сход с сита с диаметром отверстий 5 мм — 5%. Более мелкий продукт используют в производстве кофе и напитков, его заменяющих. Полученную крупку резервируют в бункере 6. Крупку через весы 7 подают, в диффузионную батарею 8, где обрабатывают водой. Экстракт собирают в сборник 9. Водный экстракт цикория фильтруют на фильтре 10 и уваривают в вакуум-аппарате 11 до содержания в экстракте 70% сухих веществ. Уваренный экстракт перекачивают в сборник 12. Готовый продукт может быть расфасован в полулитровые стеклянные банки или в алюминиевые тубы.

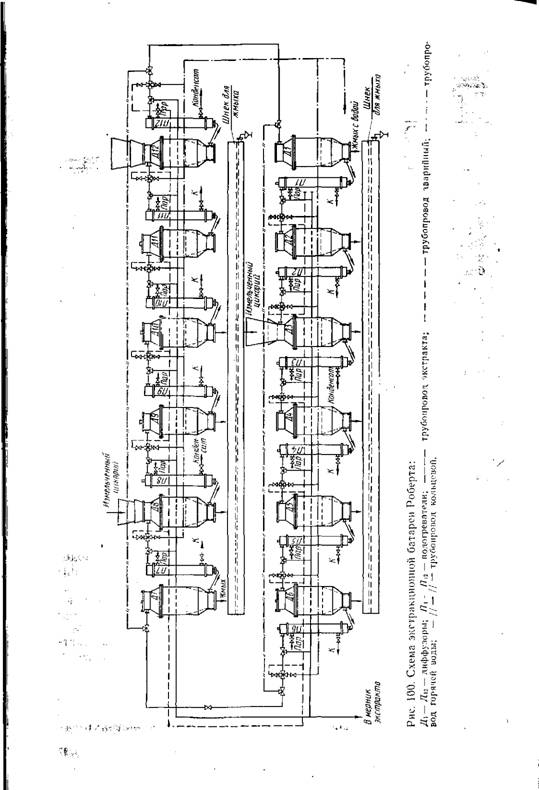

Экстракцию обжаренной крупки цикория осуществляют з экстракционной батарее Роберта (рис. 100).

Батарея состоит из 12 диффузоров и 12 подогревателей. Все диффузоры и подогреватели соединены между собой трубопроводами горячей воды, водного экстракта цикория и так называемым обходным трубопроводом, позволяющим исключать из работы любой диффузор с подогревателем.

В змеевики подогревателей можно подавать пар для подогрева передаваемого из экстрактора в экстрактор экстракта цикория.

Работа батареи осуществляется следующим образом. Первоначально загружают обжаренной крупкой цикория четыре диффузора — по 12 кг в каждый. Крышки диффузоров закрывают и в первый начинают подавать воду. Вода, пройдя диффузор, экстрагирует из цикорной крупки водорастворимые вещества. Экстракт выдавливается водой в следующий диффузор, проходя через подогреватель, с помощью которого поддерживается необходимая температура, затем из второго диффузора экстракт поступает в третий и четвертый. На наполнение четырех диффузоров затрачивается 20 мин. Затем жидкость в четырех экстракторах

|

|

Выдерживается некоторое время для более полной экстракции и через четвертый диффузор начинают отбирать готовый экстракт, проверяя его на содержание экстрактивных веществ (плотность). При плотности выходящего экстракта 8—10% отбор его прекращают и к работающим диффузорам подключают еще два, заполняя их крупкой цикория и экстрактом из четвертого диффузора (подавая воду в первый диффузор). После выдержки заполненных дополнительных диффузоров опять отбирают экстракт и так повторяют до тех пор, пока все 12 диффузоров не будут заполнены.

Во время заполнения диффузоров вода все время подается в первый диффузор (хвостовой) под давлением 0,2—0,3 МПа. В каждый диффузор вмещается 12 кг крупки цикория и 84 л воды.

После заполнения всей батареи диффузоров и отбора экстракта из двенадцатого диффузора первые два диффузора (хвостовые) отключаются от коммуникаций батареи. Оставшуюся в них жидкость с содержанием 1,5—2% сухих веществ сливают в специальный сборник и затем насосом перекачивают взамен воды з хвостовые диффузоры. Из отключенных диффузоров выгружают через нижний люк жмых и специальным шнеком эвакуируют из помещения в сборник отходов. Диффузоры заполняют свежей цикорной крупкой и включают в работу как головные. Цикл разгрузки и выгрузки повторяют через каждые 20 мин.

В связи с тем, что промежутки между выгрузкой-загрузкой невелики, процесс экстракции приближается к непрерывному.

Установлено, что экстракцию цикория следует проводить при температуре воды 85—90°С. В этом случае при наибольшем переходе экстрактивных веществ в раствор в экстракте наблюдается оптимальное соотношение инулина и фруктозы (3:2). При более высокой температуре процесс гидролиза инулина идет более глубоко и накапливается значительное количество фруктозы, что снижает вкусовые достоинства готового продукта. При температуре воды, подаваемой на экстрацию, ниже 85°С значительно уменьшается переход сухих веществ в экстракт, а следовательно, и выход готовой продукции.

В итоге работы батареи диффузоров получают экстракт цикория, концентрацию которого до содержания 70% сухих веществ осуществляют в вакуум-аппаратах при температуре не выше €5°С.

При некоторой реконструкции для экстракции цикория может быть использована экстракционная батарея, описанная выше (см. рис. 95).

Готовый экстракт цикория представляет собой темно-коричневую пасту, легко и без осадка растворяющуюся в горячей воде. Чтобы получить напиток достаточной крепости, необходимо в стакане воды растворить 2—3 г цикория (меньше половины чайной ложки).

Нормы расхода сырья в производстве растворимого цикория устанавливаются на основе замеров выходов. Они зависят or степени обжаривания цикория, проведения процесса экстракции, и потерь сырья и материалов на стадиях технологического процесса.

В настоящее время расход обжаренного цикория на 1 т растворимого цикория принят равным 1200 кг.

Где V — объем, занимаемый материалом, м3;

VM — собственный объем материала, м3.

Исследованиями установлено, что при температуре сушильного агента 150°С продолжительность сушки до влажности 10% составляет от 8 до 14 мин в зависимости от толщины слоя. Температура сушильного агента выше 150°С вызывает побурение продукта, поэтому такое повышение температуры недопустимо.

При температуре 150°С и высоте слоя крупы 120 мм получены следующие данные: суммарное сопротивление слоя в начале сушки 774 Па, в конце 608 Па, длительность сушки— 14 мин, удельная загрузка 99,0 кг/м2, производительность 1 'М2 решетки 424 кг/ч.

Крупа отличалась высоким качеством. Так, коэффициент на - бухаемости был равен 2,5 вместо 2,3 для крупы, высушенной в сушилке «Эврика», длительность разваривания—12 мин вместо 20 мин.