Приготовление коджи

Приготовление маточной культуры гриба Aspergillus oryzae. Маточную культуру плесневого гриба Aspergillus oryzae выращивают на перловой крупе, зернах сои или риса в цеховой лаборатории.

Крупу очищают от примесей, дважды промывают теплой водой, загружают в сосуд (цилиндрическое ведро с крышкой), приливая туда же воду из расчета 1,2 л на 1 кг крупы. Крупу разваривают в лабораторном автоклаве в закрытом сосуде в течение 30 мин при давлении пара 0,15 МПа. Влажность крупы после разваривания должна быть 28—30%.

Разваренную крупу раскладывают в стеклянные кристаллизаторы или пол-литровые консервные банки слоем в 20 мм. Кристаллизаторы или банки закрывают двойным слоем пергамента, который обвязывают шпагатом. Крупу в кристаллизаторах (банках) помещают в лабораторный автоклав, где стерилизуют в течение 30 мин при давлении пара 0,15 МПа.

Стерилизованную крупу охлаждают, не открывая кристаллизаторы (банки), до 35—37°С и обсеменяют чистой культурой гриба Aspergillus oryzae, которую выращивают в чашках Петри на сусло-агаровой питательной среде.

Для обсеменения приподнимают верхний слой пергамента, делают надрыв в нижнем слое и через него стеклянной лопаткой вводят внутрь культуру гриба, после чего верхний слой пергамента закрывают и опять обвязывают шпагатом.

Кристаллизаторы (банки) с обсемененной крупой помещают в термостат и выдерживают в нем 4—5 сут при температуре 28—30°С и относительной влажности воздуха 80—85% до появления пышного зеленого налета спор гриба.

При недостаточной стерилизации крупы или по каким-либо другим причинам в кристаллизаторах (банках) иногда наблюдается рост посторонней микрофлоры, например Вас. mesenteri - cus или палочек рода Flavobacterium, на что указывает ослизне - ние, появление бурых и других пятен и т. п. В этих случаях крупу из кристаллизаторов (банок), зараженных посторонней микрофлорой, уничтожают, а посуду тщательно промывают и стерилизуют.

Маточную культуру плесневого гриба Aspergillus oryzae в кристаллизаторах (банках) передают в цех.

Стерилизация соевого шрота (зерен сои). Соевый шрот стерилизуют в специальном аппарате, который представляет собой цилиндр, вращающийся на горизонтальной полой оси, служащей одновременно трубопроводом для подачи пара внутрь барабана.

По периметру цилиндр оборудован водяной рубашкой, с помощью которой шрот после стерилизации охлаждают до температуры 32—35°С. В остальном аппарат идентичен аппарату ВА-800М (см. рис. 21).

Проинспектированный шрот загружают в стерилизационнын аппарат, добавляют туда же воду — 20—25 кг на 100 кг шрота, после чего заключивают крышку аппарата и приводят его во вращение.

Перемешав в течение 3—5 мин шрот с водой, начинают, не останавливая аппарата, подавать внутрь его острый пар и после достижения давления 0,2 МПа массу проваривают при непрерывном вращении аппарата в продолжение 30 мин; затем подачу пара в аппарат прекращают и стерильную массу охлаждают, подавая в рубашку аппарата холодную воду. Охлаждение ведут, не прекращая вращения аппарата, 25—30 мин.

После тепловой обработки соевый шрот должен быть стерильным, что периодически проверяется лабораторией посевами его на питательную среду.

Стерилизация пшеничной муки. Пшеничную муку просеивают через шелковое сито № 15, раскладывают в металлические банки слоем 150—160 мм. Банки закрывают крышками и муку в них стерилизуют в автоклаве при давлении пара 0,1 МПа в течение 30 мин. После стерилизации пшеничную муку охлаждают, не открывая банок, до 32—35°С, устанавливая их в помещении с достаточно холодным воздухом. Стерильность муки периодически проверяется лабораторией.

Выращивание гриба на шроте. Охлажденный шрот пропускают через волчок с установленной на нем решеткой, имеющей отверстия диаметром 6 мм.

Полученные гранулы («колбаски») смешивают со стерильной пшеничной мукой и маточной культурой гриба. Для лучшего распределения маточной культуры гриба ее надо предварительно смешать с пшеничной мукой, а уже потом смесь ввести в смеситель с гранулами шрота. Перемешанную массу направляют в аппараты для выращивания культуры плесневого гриба (рис. 30). Если взамен шрота применяют зерна сои, их после стерилизации и охлаждения смешивают с пшеничной мукой и маточной культурой гриба.

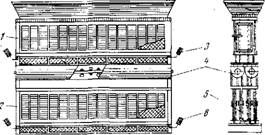

Секция аппарата (рис. 31) состоит из двух верхних и двух нижних шахт 1,2 с перфорированными боковыми стенками. Каждая пара шахт (верхняя и нижняя), отделена вентиляционным каналом 6 для подачи воздуха внутрь их.

Шахты оканчиваются откидными днищами, открывая которые, выгружают массу, проросшую грибом (коджи). Днища фиксируются в закрытом состоянии противовесами 5 и 5. Между нижними и верхними шахтами установлены шнеки-ворошители 4, проходя через которые, масса разрыхляется; в нижние шахты она поступает разрыхленной, доступной для глубокой аэрации.

Рис. 30. Аппараты конструкции В. Н. Гуляева и В. П. Погоржинского для

Верхняя шахта для удобства загрузки массы оборудована специальной воронкой.

Число секций аппарата устанавливают исходя из необходимой производительности.

Техническая характеристика секции аппарата

Размеры рабочих шахт, мм 1530X400X80

TOC \o "1-3" \h \z Емкость шахты аппарата, м3 0,2

Вместимость шахты аппарата, кг 74—75

Размеры воздушных каналов, мм 1530X410 ХЮ0 Габаритные размеры, мм:

Длина 1620

Ширина 450

Высота 1350

Массу гранул (пли зерна), смешанную с пшеничной мукой и маточной культурой плесневого гриба, загружают в верхние шахты аппарата, где ее выдерживают 24 ч.

Через 10—12 ч после загрузки смесь продувают кондиционированным, очищенным от пыли воздухом температурой 28—30°С, с относительной влажностью 80—85%, нагнетая воздух в вентиляционные каналы аппарата.

Воздух, подаваемый для аэрации, обязательно должен быть очищен от пыли, что в значительной степени обеспложивает его. Для этого рекомендуется на заборной шахте воздушной системы устанавливать висциновые фильтры, проходя через которые, воздух соприкасается с большой поверхностью, покрытой висцино - вым маслом, задерживающим частицы пыли. Для кондиционирования воздуха используют форсуночный кондиционер системы ВНИИХПа.

Плохая и несвоевременная продувка массы коджи кондиционированным воздухом, а также использование плохо очищенного воздуха может привести к развитию в массе нежелательных

|

|

Выращивания гриба Aspergillus oryzae.

Микроорганизмов, например, Mucor racemosus, в результате чего в дальнейшем использовать ее уже будет нельзя.

В течение первых 24 ч на поверхности гранул разрастается мицелий гриба, покрывая их белым налетом. Температура массы в этот период поднимается до 36—37°С.

Через 24 ч гранулы через шнеки-ворошители перегружают в нижние шахты. Масса при этом хорошо разрыхляется, что улучшает условия ее аэрации. В нижних шахтах продолжается рост мицелия гриба, а к концу процесса начинается образование спор.

Рост гриба в этих шахтах сопровождается повышением температуры, в связи с чем необходимо продувать массу кондиционированным воздухом через каждые 2 ч по 10—15 мин.

К концу вторых суток масса покрывается зеленым налетом спор, что указывает на окончание процесса спороношения. Дальнейшая выдержка ее в аппаратах приводит к снижению протео - литической активности накопленных ферментов.

|

|

Влажность гранул, поросших грибом, должна быть не выше 32%. Готовое коджи выгружают из нижних шахт и направляют на следующий процесс. Хранить его нельзя, так как при этом резко снижается протеолитическая активность ферментов.

|

Рис. 31. Секция аппарата для выращнзания гриба. |

Ферментация коджи

Ферментативный гидролиз белков коджи можно осуществить тремя методами.

По методу мокрой ферментации (чаново-прессовый метод) коджи загружают в деревянные чаны и заливают 17%-ным раствором позаренной соли — на 1 кг коджи 1,5 кг рассола. Массу выдерживают в течение 45 сут при температуре 40°С, ежедневно перемешивая для аэрации.

За время выдержки под действием протеолитических и диас - татических ферментов Aspergillus oryzae заканчивается гидролиз белковых веществ и углеводов соевого шрота и пшеничной муки с образованием аминокислот, простейших углеводов и продуктов их распада (спиртов, органических кислот и т. д.).

Наличие простейших углеводов и аминокислот и повышенная температура массы приводят к образованию меланоидинов, в результате чего гидролизат окрашивается в темно-коричневый цвет.

По окончании процесса ферментации гидролизат отделяют от осадка на нутч-фильтрах, фильтр-прессах и других фильтрах, фильтруя через салфетки из бельтинга.

В результате ферментации получают жидкость темно-коричневого цвета со специфическим ароматом и вкусом сушеных грибов, содержащую 17—20% поваренной соли, 0,8—1,1% аминного азота с относительной плотностью 1,18—1,25.

Процесс, как видно из описания, длителен, слабо поддается механизации, поэтому з настоящее время от него начинают отказываться.

По методу сухой ферментации массу коджи измельчают на волчке и з таком виде выдерживают 48 ч в специальных ферментаторах конструкции В. Н. Гуляеза и В. П. Поторжинского (рис. 32). В результате позышения температуры в массе значительно ускоряются ферментативные процессы, а также процессы вторичного синтеза с образованием меланоидинов. Для регулирования температуры ферментаторы оборудованы рубашками, в которые при необходимости можно подавать горячую или холодную воду.

Сферментированную массу промывают растзором поваренной соли, извлекая экстрактивные вещестза (аминоазот, пептиды, растзоримый азот белков, безазотистые соединения, меланои - дины и т. д.). На 1 кг массы берут 1,6 кг раствора позаренной соли. Крепость раствора выбирают, исходя из концентрации поваренной соли, которую желают иметь з готовом гидролизате. При необходимости получения так называемого бессолевого гидролизата экстракцию сферментирозанной массы осуществляют кипяченой, слегка подсоленной для смягчения жесткости водой.

|

Рис. 32. Батарея ферментаторов. |

Полученный гидролизат подвергают дозреванию, для чего его выдерживают з лагерных чанах при 40—45°С в течение 5 сут, периодически насыщая воздухом.

При выдержке в гндролизате продолжаются реакции образования аминного азота и разрушения полипептидных связей, идут также реакции гидролиза углеводов. Простейшие углеводы вступают в реакцию с аминокислотами, образуя трудно усваиваемые организмом человека соединения вторичного синтеза. Гидролизат в связи с этим темнеет. Вкус и запах его улучшаются, становятся более полными.

После дозревания гидролизат обрабатывают активированным углем марки БАУ для осветления, добавляя его 4—6% к массе, нагревают до 70—90°С и выдерживают при постоянном перемешивании 1—2 ч, в зависимости от осветляющей активности угля. Горячий гидролизат фильтруют на нутч-фильтре через фильтр-диагональ, два слоя фильтровальной бумаги и бязь. Активированный уголь промывают на фильтре горячей водой и про- мызиые воды добавляют к гидролизату. Вместо активированного угля можно использовать древесный уголь марки Б, норит или карбораффин.

Осветленный гидролизат сгущают в вакуум-аппарате при остаточном дазлении 2,6—8,0 кПа и температуре 55—60°С до содержания сухих зеществ 75—80%. В результате выпаривания получают однородную пастообразную массу с острым, соленым мясо-грибным вкусом, коричнезого цвета.

Сгущенный гидролизат расфасовывают в стеклянную тару,

Герметически укупоривают и хранят до использования. Срок хранения такого гидролизата 12 мес. Его используют в производстве пищевых концентратов.

Из сгущенного гидролизата изготовляют бульонную пасту, смешивая его с ароматизированным жиром, солью и глутамнна - том натрия. Бульонную пасту применяют в производстве пищевых концентратов, вводя ее в смесь из расчета 10—15 г на 1 порцию готового блюда. При применении бульонной пасты соль из рецептуры концентратов исключают.

Нормы расхода сырья

Для производства 1 т белкового гидролизата методом биохимического гидролиза расходуют следующее количество сырья (в кг):

TOC \o "1-3" \h \z Соевый шрот 358,0

Соль поваренная 260,0

Мука пшеничная 44,5

Семена сои 5,8

Активированный уголь 82,0

Нормы расхода сырья определяют контрольными замерами, проводимыми по всему технологическому циклу.

Из 1000 кг коджи получают 2085 кг ферментативного гидролизата, или на 1 т гидролизата требуется 479,9 кг коджи.

Замерами установлено, что на одной секции аппарата для выращивания плесневого гриба получают 67 кг коджи, закладывая в нее смесь, состоящую из 50 кг соевого шрота, 6,2 кг пшеничной муки и 0,8 кг соевых семян.

Таким образом, для производства 479,9 кг коджи, необходимого для получения 1 т гидролизата, следует затратить шрота

50-479,9

- — = 358 кг,

67

Муки пшеничной

6,2-479,9 „, г

- = 44,5 кг,

67

Соевого зерна

|

: 5,8 кг. |

0,8-479,9 67

Зная содержание аминного азота в сырье, его переход в жидкость в результате реакций гидролиза, можно подсчитать расход сырья теоретически. Однако это сложно и не всегда надежно, поэтому таким методом расчета норм не пользуются.

Приведенные нормы ориентировочны, они зависят от качества сырья, организации технологического процесса, активности ферментов коджи и т. п.

В каждом отдельном случае их нужно уточнять контрольными замерами.

Производство белкового ферментативного гидролизата с помощью ферментных препаратов

В настоящее время ферментная промышленность вырабатывает значительное количество протеолитических и амилолитических ферментных препаратов, и целесообразно использовать в производстве ферментативного гидролизата готовые ферментные препараты, а не выращивать их у себя.

Таким образом, операция выращивания коджи может быть упразднена, и технологическая схема производства белкового гидролизата методом ферментативного гидролиза значительно сокращается.

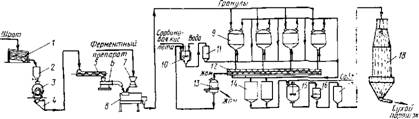

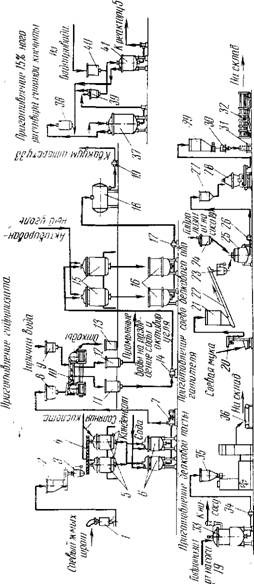

Производство ферментативного гидролизата с помощью ферментных препаратов по способу, разработанному во ВНИИ консервной и овощесушильной промышленности, осуществляют по технологической схеме, представленной на рис. 33.

Соевый шрот (или другое сырье, содержащее белок) очищают от крупных примесей и ферропримесей на вибрационном сите 1 и направляют в сборник-мерник 2. Из сборника-мерника соевый шрот поступает в варочно-стерилизационный аппарат 3, где разваривается и стерилизуется. Из аппарата щрот выгружают в бункер с рыхлителями 4 и оттуда направляют в шнек-охладитель 5. Охлажденный до 50—55°С шрот гранулируют на грануляторе 6 и затем в смесителе 8 смешивают с ферментным препаратом, подаваемым тарельчатым дозатором 7.

Гранулы шрота, смешанные с ферментным препаратом, направляют в ферментаторы 9, куда подают раствор сорбиновой кислоты (приготовленный в емкости-растворителе 10) через ку - пажную емкость 11.

|

Рис. 33. Технологическая схема производства ферментативного гидролизата с помощью ферментных препаратов. |

Полученный гидролизат собирают в емкости 14, откуда он может быть направлен в производство соусов. Если хотят получить сухой гидролизат, его выдерживают в емкостях 14 для созревания 48—72 ч и в нейтрализаторе 15 обрабатывают бикарбонатом натрия (NaHC03), затем фильтруют на нутч-фильтре 16 и сливают в сборную емкость 17. Отфильтрованный гидролизат сушат на распылительной сушилке 18.

Выгружаемый из ферментаторов жом шнеком 12 направляют на друк-фильтр 13. Отделяемый при этом гидролизат (слабой концентрации) используют вместо воды, направляя в емкость - растворитель 10. Прессованный жом может быть использован в производстве соусов. Подготовку соевого шрота, его стерилизацию и гранулирование проводят так, как описано в разделе «Производство белкового ферментативного гидролизата с помощью гриба Aspergillus oryzae».

Полученные гранулы смешивают с ферментным препаратом, добиваясь равномерного его распределения в массе гранул. В качестве ферментного препарата применяют прототерризнн П10Х или амнлоризин П10Х. Хорошо перемешанную массу направляют в один из ферментаторов батареи. Такой способ введения ферментного препарата дает возможность распределить его - по всей массе загружаемого ферментатора равномерно.

Ферментатор представляет собой цилиндр из нержавеющей стали, оборудованный по периметру паровой рубашкой. Цилиндр' имеет крышку и днище в виде полусферы. В крышке и днище находятся патрубки для подачи и удаления жидкости. Крышка и днище имеют люки, через которые загружают гранулы и выгружают обработанную массу. Люки герметически закрываются. Отверстия патрубков в крышке и днище с внутренней стороны закрыты сеткой с отверстиями диаметром 2—3 мм, которая препятствует «уходу» массы вместе с прокачиваемой жидкостью.

В загруженный ферментатор через нижний патрубок с помощью насоса подается вода до появления жидкости в верхнем патрубке.

Для предупреждения развития плесеней и нежелательной микрофлоры в воду перед подачей ее в ферментатор вводят сорби - новую кислоту.

В емкости-растворителе готовят 0,5%-ный раствор сорбино - вой кислоты. Так как в холодной воде сорбиновая кислота растворяется плохо, воду нагревают, подавая пар в змеевик, которым оборудована емкость-растворитель.

Приготовленный раствор сорбиновой кислоты сливают в ку - пажную емкость, где, доливая теплую воду, концентрацию сорбиновой кислоты доводят до 0,05%. Температуру жидкости здесь поддерживают на уровне 40—45°С.

После загрузки гранулами и заливки жидкостью первого ферментатора загружают гранулами второй ферментатор и заполняют его жидкостью, прокачивая ее из купажнон емкости через первый ферментатор. Так же загружают третий ферментатор. Затем ферментаторы оставляют в покое на 72 ч, считая с момента загрузки первого ферментатора.

В это время в ферментаторах протекают два основных процесса: биокаталитический гидролиз белков под действием комплекса введенных ферментов и извлечение в раствор путем диффузии растворимых белков и продуктов их гидролиза. Как показали наблюдения, 72 ч достаточно для накопления необходимого количества ампнного азота. В дальнейшем скорость гидролиза белков замедляется настолько, что практического значения ие имеет.

Через 72 ч загружают гранулами последний (четвертый) ферментатор, первый ферментатор выключают из системы и ставят под разгрузку. Затем цикл разгрузки—выгрузки повторяют через каждые 24 ч.

По несколько измененной технологической схеме можно вводить ферментный препарат в ферментаторы вместе с раствором сорбиновой кислоты. В этом случае в купажную емкость после получения 0,05%-ного раствора сорбиновой кислоты добавляют ферментный препарат из расчета 1,2—1,5 г на 1 л раствора, чт» будет соответствовать 0,5% ферментного препарата к массе исходного сырья.

При введении ферментного препарата в раствор сорбиновой кислоты из технологической схемы можно исключить тарельчатый дозатор 7 и смеситель 8 и полученные гранулы прямо направлять в ферментаторы.

Однако при таком способе введения ферментный препарат может неравномерно распределяться по ферментаторам, особенно та часть его, которая находится во взвешенном состоянии. Эта часть препарата может задерживаться в первом ферментаторе, масса гранул в котором будет служить фильтрующим материалом для прокачиваемого раствора.

Такая подача допустима при налаженной работе батареи ферментаторов, но при первоначальном пуске батареи ферментаторы должны быть обязательно загружены гранулами, смешанными с ферментным препаратом. Если полученный белковый ферментативный гидролизат по описываемой технологической схеме не используют как полуфабрикат в производстве соусов, а уваривают или сушат, то его после соответствующей выдержки обрабатывают бикарбонатом натрия (пищевой содой).

Аминокислоты, реагируя с добавленной содой, образуют мо - ионатриевые соли (особенно глутаминовая кислота). Это улучшает вкусовые качества гидролизата и снижает активную кислотность.

При обработке гидролизата содой надо следить за тем, чтобы рН раствора не поднимался выше 6, в противном случае гидролизат приобретает неприятный щелочныи привкус.

Обработанный содой ферментативный гидролизат перед сушкой (или увариванием) фильтруют на нутч-фильтре для отделения возможного осадка.

Полученный порошок (или пасту) ферментативного белкового гидролизата используют в производстве пищевых концентратов. На 1 т жидкого гидролизата расходуют соевого шрота 265 кг, ферментного препарата 1,33 кг, сорбиновой кислоты 0,5 кг. Расход соды при нейтрализации гидролизата составляет 1—2,5 кг на 1 т.

Как видно, расход соевого шрота при производстве ферментативного белкового гидролизата с помощью ферментного препарата значительно ниже, чем по схеме с изготовлением «коджи». Это объясняется тем, что в последнем случае часть белка шрота расходуется на выращивание гриба Aspergillus oryzae.

Производство белкового гидролизата методом кислотного гидролиза

На рис. 34 представлена технологическая схема производства белкового гидролизата методом кислотного гидролиза и полуфабрикатов (сгущенного гидролизата, так называемой белковой пасты, и соево-белкового обогатителя).

Соевый жмых (шрот) измельчают на жмыхоломаче 1 и собирают в бункер 2. Из бункера по мере надобности измельченный жмых (шрот) через мучной дозатор (автомукомер) 3 и питательный шнек 4 подают в реакторы 5, куда предварительно с помощью вакуума засасывают 15%-ную соляную кислоту.

Смесь соевого жмыха (шрота) и 15%-ной соляной кислоты в герметических закрытых реакторах нагревают, подавая в рубашку реактора пар. Нагрев ведут до достижения в реакторе давления 0,3—0,35 МПа. Во время нагрева должна периодически работать мешалка реактора. По окончании гидролиза подачу пара в рубашку реактора прекращают и смесь охлаждают до 30— 40°С, для чего в рубашку реактора подают воду, сначала, в течение часа, нагретую до 60—70°С, а затем обычную водопроводную. Охлажденную смесь направляют в реактор-нейтрализатор 6, где нейтрализуют, добавляя по расчету бикарбонат натрия. Эта часть схемы может быть несколько изменена, например, возможно направление неохлажденной смеси в реакторы-нейт - рализаторы, где она и охлаждается. Такой вариант рекомендуется при поступлении смеси самотеком либо передаче ее на недалекие расстояния с помощью вакуума. Транспортировать горячую кислотную смесь надо очень осторожно и при абсолютно исправной коммуникации. Можно вести нейтрализацию в тех же реакторах, где проводят гидролиз, а затем уже транспортировать нейтральную смесь. Это упрощает транспортировку. Для отделения осадка после нейтрализации массу насосом 7 через сборник для нефильтрованного гидролизата 8 направляют на

Ч с

|

|

G,

Ч К

С

Сї

К

3

К а.

Ленточный вакуум-фильтр 10. Промывку фильтра осуществляют горячей водой из сборника 9. Гидролизат из вакуум-фильтра собирают в ресивере И, промывные воды — в ресивере 12, а отходы — в сборнике 13.

В дальнейшем промывные воды используют на разведение соды и активированного угля.

Насосом 14 перекачивают гидролизат в реактор 15, где осветляют, обрабатывая активированным углем. По окончании осветления активированный уголь отделяют на нутч-фильтре 16. Осветленный гидролизат насосом 17 направляют в емкость 18, откуда по мере надобности насосом 19 перекачивают либо в вакуум-аппарат 33, либо в сборник-мерник 24.

Если хотят получить совершенно прозрачный, «дозревший», гидролизат, его выдерживают в емкостях 5—10 дней, а затем на нутч-фильтре отделяют выпавший осадок.

Для приготовления соево-белкового обогатителя соевую муку просеивают на вертикальном центробежном просеивателе 20 и через бункер 21, наклонный питательный шнек 22 и мучной дозатор 23 подают в реактор 25. В этот же реактор из сборника - мерника 24 поступает гидролизат. Массу хорошо перемешивают и насосом 26 подают в приемник 27, откуда ее направляют для сушки на сушильно-дробильный агрегат 28. Высушенный и дробленый соево-белковый обогатитель собирают в бункере 29, пропуская через автовесы 30, и затаривают в мешки на столе 31. Мешки зашивают на мешкозашивальной машине 32, оклеивают бандеролью и направляют на склад.

Для приготовления сгущенного гидролизата (белковой пасты) гидролизат уваривают в вакуум-аппарате 33. Уваренный (неохлажденный) гидролизат насосом 34 полают в тубонаполин - тельную машину 35. Полученные тубы на рольганге 36 укладывают в ящики, которые после оклейки бандеролью поступают на склад.

При использовании сгущенного гидролизата в производстве пищевых концентратов или в сети общественного питания его затаривают в фанерные ящики, выложенные внутри пергаментом.

В вертикальный закрытый резервуар 37 со склада подают концентрированную соляную кислоту, которую по мере надобности направляют в мерник 39 и оттуда — в резервуар 41, где разводят необходимым количеством воды, подавая ее через мерник 40. Полученную 15%-ную соляную кислоту направляют в реактор 5.

Кислота транспортируется по кислотоупорным (стеклянным) трубам благодаря засосу вакуумом. Резервуары 37 и 41 имеют свободный выход в атмосферу через ловушку паров соляной кислоты 38.

Условием производства хорошего гидролизата является строгое соблюдение технологических процессов. Нарушение техноло-

піческого режима может привести к получению непригодного для употребления в пищу продукта.

Производство кислотного гидролизата требует специальной аппаратуры и трубопроводов. Применяются чугунные эмалированные реакторы емкостью 500—1500 л. Оборудование связывают стеклянным трубопроводом. Учитывая, что в производстве применяется концентрированная и 15%-ная соляная кислота и что гидролизуемая масса нагревается до высоких температур, необходимо тщательно контролировать состояние аппаратуры и трубопроводов, особенно в местах соединений. При подаче жидкости с помощью вакуума в системе должно поддерживаться остаточно е давление 47,9 кПа.

Эмалированную аппаратуру следует проверять на наличие трещин и сколов эмали. Даже при незначительных трещинах и сколах эмали аппаратура должна исключаться из работы и ремонтироваться. Для восстановления поврежденного участка пользуются замазкой, состоящей из 95 частей диабазовой муки, 5 частей кремнефтористого натрия и 100 частей жидкого стекла. Замазку наносят на поврежденную предварительно очищенную поверхность и аппаратуру включают после затвердения замазки.

Подготовка сырья

В качестве сырья применяют соевый шрот или жмых. Если жмых поступает в крупных кусках или плитах, его дробят на ломаче. Шрот также измельчают на ломаче. Измельченный материал просеивают через металлотканное сито № 1.

Предварительное измельчение сырья улучшает взаимодействие раствора соляной кислоты с частицами шрота или жмыха, что ведет к более быстрому и качественному гидролизу.

В лаборатории в измельченном сырье (в каждой поступившей партии) определяют содержание азота, полученные данные в дальнейшем служат для расчет а количества задаваемой соляной кислоты.

Концентрированную соляную кислоту (относительная плотность 1,19) в эмалированных мерниках разводят водой из расчета получения 15%-ной соляной кислоты (относительная плотность 1,074). В мерник сначала заливают потребное количество воды, а затем соляную кислоту. Следует строго следить за концентрацией получаемого раствора соляной кислоты, так как от нее зависят условия проведения гидролиза. Использование для гидролиза сильно разведенной соляной кислоты снижает качественные показатели получаемого продукта.

|

129 |

Бикарбонат натрия, применяемый для нейтрализации, и активированный уголь, используемый для осветления гидролизата, особой подготовки не требуют. Надо только иметь в виду, что их следует хранить в складах с регулируемыми температурой и ьлажностью воздуха. Особенно это относится к активированному

5 Рак. 1872

углю, активность которого при хранении в других условиях значительно уменьшается.

Все сырье до пуска в производство должно подвергаться тех - нохимическому анализу в заводской лаборатории и поступать в цех только с разрешения лаборатории.

Бикарбонат натрия и соляную кислоту непищевые или не химически чистые в производстве гидролизатов применять нельзя.

Гидролиз

Гидролиз белков соевого шрота (жмыха) проводят в специальных реакторах 15%-ной соляной кислотой. Реактор представляет собой покрытый внутри кислотоупорной эмалью чугунный цилиндр, имеющий паровую рубашку с манометром и предохранительным клапаном.

Наиболее целесообразная емкость реакторов для белкового гидролиза — 500 и 1000 л.

Реактор оборудован крышкой, которая крепится к цилиндру аппарата болтами, между крышкой и цилиндром находится прокладка из кислотоупорной пищевой резины.

На крышке реактора расположены электропривод мешалки, предохранительный клапан мембранного типа, люк для загрузки сырья, трубопроводы для загрузки соляной кислоты, и создания вакуума. После монтажа реактора боковую его поверхность, днн - ше и крышку покрывают снаружи термоизоляционным слоем.

В реактор с помощью вакуум-линии, подсоединенной к вакуум-насосу через ресивер, создавая разрежение, закачивают раствор соляной кислоты. Затем вакуум-линию отключают, вакуум в реакторе нарушают и через открытый люк подают в реактор измельченный шрот (или жмых) при непрерывной работе мешалки, что обеспечивает хорошее перемешивание подаваемого сырья с соляной кислотой. После загрузки люк реактора закрывают с помощью болтов, закрывают все вентили и в рубашку реактора начинают подавать пар.

Соотношение загруженных в реактор соляной кислоты и шрота (жмыха) зависит от содержания в сырье азота. Исходя из молекулярной массы, можно считать, что 14 кг азота соответствует 36,5 кг соляной кислоты 100%-ной концентрации. С учетом этого соотношения при стандартном содержании азота в соевом шроте (7%,) на 1 кг шрота требуется 1,13 л 15%-ной соляной кислоты. Однако для обеспечения достаточно полного гидролиза белковых веществ шрота необходимо иметь избыток соляной кислоты. Опытным путем установлено, что процесс гидролиза протекает в оптимальных условиях при загрузке на 1 кг шрота 3 л 15%-ной соляной кислоты. Таким образом, для обеспечения нормального процесса гидролиза избыток соляной кислоты против количества, предусмотренного стехиометрическим соотношением, должен быть достаточно большим. На процесс гидролиза белков с помощью соляной кислоты, кроме абсолютного ее количества, влияет также концентрация.

Чем выше концентрация соляной кислоты, тем быстрее идет гидролиз белков. Так, при 20%-ной соляной кислоте гидролиз белков заканчивается за 5 ч полностью. Однако применение кислоты такой концентрации невыгодно, так как увеличивается расход ее и в результате нейтрализации получаются слишком соленые гидролизаты (в связи с увеличением количества поваренной соли). Оптимальной по концентрации следует считать 15%-ную соляную кислоту. Снижение крепости кислоты значительно удлиняет гидролиз, что приводит к получению гидролизатов с неприятным вкусом, и, кроме того, становится экономически невыгодным.

Гидролиз белков в реакторе проводят в течение 4—5 ч с момента достижения внутри реактора температуры 127°С и давления 0,25 МПа, которое устанавливается после 1—1,5-часового нагрева.

Повышая давление и температуру смеси, можно до некоторой степени ускорить процесс гидролиза, однако это нецелесообразно, так как износ эмалевого покрытия аппаратуры при этом значительно увеличивается. Возможно контролирование процесса гидролиза по накоплению аминного азота, но это практически сложно, поэтому полноту распада белка до аминного азота не контролируют, а процесс гидролиза ведут при строго установленных температуре, давлении и времени. Теоретически процесс гидролиза можно считать законченным тогда, когда все пептидные связи белковой молекулы разрушены. Но, к сожалению, простыми способами это установить невозможно, ибо биуретовая реакция, определяющая пептидные связи, для этого непригодна, потому что такие аминокислоты, как треонин, гистидин и другие, дают положительную биуретовую реакцию.

Следует иметь в виду, что излишняя продолжительность обработки сырья соляной кислотой приводит к образованию реакций вторичного синтеза, когда полученные аминокислоты вступают в реакцию с восстанавливающимися сахарами, образуя мела - ноидины, и содержание аминного азота начинает падать. Это приводит к нежелательному повышению содержания гуминов.

Через 5 ч после начала гидролиза прекращают подачу пара в рубашку аппарата и смесь охлаждают. Сразу начинать охлаждение водопроводной (холодной) водой нельзя, так как в этом случае эмаль реактора может потрескаться и аппарат выйдет из строя. Охлаждение смеси длится около 4 ч.

Нейтрализация смеси

Нейтрализацию смеси производят бикарбонатом натрия (пищевой содой).

Количество соды определяют из следующего соотношения: НС1 + NaHC03 = NaCl + С02 + Н20.

5* 131

Однако соды требуется всегда несколько больше, так как одновременно с нейтрализацией свободной соляной кислоты наблюдается также нейтрализация хлор гидратов аминокислот с образованием их натриевых солей.

Практически для нейтрализации порции гидролизата, полученной из смеси 100 кг шрота и 300 л 15%-ной соляной кислоты, требуется 112,5 кг двууглекислой соды.

Нейтрализовать массу можно в том же реакторе, где проводился гидролиз. Для этого через загрузочный люк в реактор загружают небольшими порциями соду. Задавать большое количество соды нельзя, так как образующийся при нейтрализации углекислый газ может сильно вспенить массу и выбросить ее из реактора. Во время нейтрализации мешалка аппарата должна работать. Процесс нейтрализации к концу несколько замедляется, и последние порции соды следует вводить через более продолжительные промежутки, контролируя рН раствора. Нейтрализацию заканчивают, когда рН смеси будет равен 6.

Фильтрация и осветление гидролизата

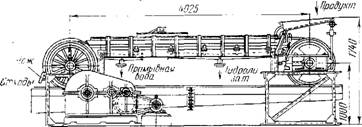

Для отделения осадка гуминов гидролизаты обрабатывают на ленточных вакуум-фильтрах.

Ленточный вакуум-фильтр (рис. 35) состоит из стола, закрепленного на станине, и бесконечной резиново-тканевой ленты, натянутой на двух барабанах (приводном и натяжном). Барабаны крепятся к станине. Верхняя ветвь ленты скользит по столу, ниж-

|

|

|

|

Няя лента опирается на ролики. Рабочая поверхность ленты имеет поперечные углубления, посредине ленты проходит продольное углубление, соединенное с поперечными. В продольном углублении ленты имеются сквозные отверстия, соединенные с вакуум- камерой, находящейся под рабочей лентой фильтра. Вакуум-камера разделена на две зоны: зону фильтрации и зону промывки. Для снятия осадка с ленты на приводном барабане установлен специальный нож.

Каждая из зон вакуум-камеры снабжена отходящими штуцерами и передвижными разделяющими перегородками.

Разрежение в вакуум-камере обеспечивается вакуум-насосом.

Для откачки фильтрата и промывных вод служат ресиверы. Они снабжены штуцерами, через которые отводятся воздух и фильтрат. Для отбора фильтрата из ресивера установка укомплектована центробежными насосами. Ресиверы и центробежные насосы выбираются в зависимости от количества отделяемого осадка. Фильтр укомплектован электродвигателем и редуктором. Принцип работы вакуум-фильтра следующий. Материал по специальному лотку самотеком поступает на ленту, фильтрат под действием вакуума проходит через ленту и отсасывается в ваку - ум-камеру. На вторую часть ленты подается вода для промывки осадка и снятия задерживающегося в осадке гидролизата. В ресивере происходит разделение воздуха и фильтрата, поступающих из фильтра через камеры по общей трубе. Фильтрат из ресивера откачивается центробежным насосом, а воздух удаляется через вакуум-насос.

Твердая фаза задерживается на поверхности, образуя осадок. При прохождении ленты через натяжной барабан осадок счищается ножом в специальный сборник. Для более полного снятия осадка под ленту в зоне барабана подается сжатый воздух.

Техническая характеристика фильтра

|

Площадь фильтрации, м2 |

1,5 |

|

Ширина ленты, мм |

|

|

Рабочая |

500 |

|

Полная |

650 |

|

Длина ленты, мм |

|

|

Рабочая |

3000 |

|

Общая |

10560 |

|

Скорость движения ленты, м/мин |

От 0,75 до 11,8 |

|

Мощность электродвигателя. кВт |

1,7 |

|

Общая масса с комплектующим оборудо |

5721 |

|

Ванием, кг |

Освобожденный от осадка гидролизат осветляют, обрабатывая его при нагревании до 60—70°С активированным углем марки БАУ, норитом или древесным углем марки Б.

Осветление производят в вертикальных аппаратах из нержавеющей стали, оборудованных паровой рубашкой для подогрева массы и мешалкой.

.фодукт В аппарат закачивают гидролизат

И через люк засыпают уголь (8—8,5% от массы гидролизата). Массу перемешивают и выдерживают, периодически помешивая, в течение 1,5—2 ч.

Активированный уголь очищает гидролизат от растворимых гуминов, меланоидинов и других красящих веществ, которые адсорбируются им.

После осветления гидролизат освобождают от угля, отфильтровывая его на нутч-фильтре через те же фильтр - материалы, что и при отделении гуминов.

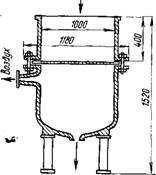

Нутч-фильтр (рис. 36) представляет собой емкость, на верхнюю часть которой надевается цилиндр с ложным дном, являющимся основанием для фильтрующего материала. Сама емкость служит приемником для фильтрата. В днище емкости имеется штуцер для удаления фильтрата, в верхней части, прямо под цилиндром с ложным дном, — штуцер для соединения с вакуум-насосом.

Ложное дно застилают фильтрующим материалом (смоченным в воде) и, создавая в нижней емкости вакуум, притягивают плотно ко дну. Материал загружают в цилиндр при работающем вакуум-насосе, откачивающем воздух из нижней емкости. Фильтрат благодаря разрежению проходит через фильтрующий материал и собирается в нижней емкости. Осадок с днища цилиндра снимают вручную. Активированный уголь на фильтре промывают горячей водой, и промывные воды присоединяют к гидролиза - ту.

Воду необходимо брать из расчета получения гидролизата плотностью не ниже 1,15 г/см3.

Количество промывных вод, добавляемых к гидролизату, примерно равно 20—30% от объема гидролизата. Если промывных вод получено больше, избыток их используют для разведения соляной кислоты.

Очищенный от гуминов, осветленный гидролизат можно выдерживать для созревания в специальных емкостях примерно в течение месяца. Во время выдержки из гидролизата выпадает осадок гуминов и меланоидиновых соединений (2—3% от массы гидролизата), который отфильтровывают на нутч-фильтре.

Примерно к концу месяца выпадение осадка прекращается и гидролизат приобретает светлый, игристый цвет.

|

Рис. 36. Нутч-фильтр емкостью 500 л. |

Для концентрации гидролизат упаривают в вакуум-аппарате из нержавеющей стали до содержания сухих веществ 80%, получая так называемую белковую пасту. Его можно также сушить на вальцовых сушилках. Получаемый порошок гигроскопичен

вследствие большого содержания поваренной соли и требует герметичной упаковки.

Нормы расхода сырья в производстве белковых гидролизатов устанавливают на основании практических замеров. Опытным путем установлена следующая норма расхода сырья на 1 т кислотного гидролизата (в кг)

TOC \o "1-3" \h \z Соевый шрот 335

Соляная кислота пищевая 430

Натрий двууглекислый. 368

Активированный уголь 82 ""