Способы и техника тепловой сушки

При выборе способа сушки следует руководствоваться физико-химическими характеристиками материалов.

Для продуктов первой группы, таких, как вареные крупы, вареный мясной фарш, наилучшим будет конвективный способ сушки, а для плодовых пюре, отваров круп пригодны и конвективный (распылительная сушка) и контактный (кондуктивный) способы. Радиационный способ сушки является модификацией конвективного способа и поэтому также пригоден для продуктов первой группы.

При выборе типа сушилок для того или иного материала следует кроме физико-химической характеристики продукта руководствоваться также и следующим:

Тип сушилки должен обеспечить получение продукта высокого качества, с наименьшей потерей первоначальных свойств;

Необходимо обеспечить максимальный съем влаги при наименьших затратах тепла и электроэнергии;

Конструкция сушилки должна обеспечивать возможность автоматизации сушильного процесса.

Одним из важнейших показателей работы сушилок является ее производительность. Для возможности сравнивать производительность сушилок, высушивающих материалы с различным вла- госодержанием, принято производительность сушильных аппаратов считать по количеству влаги, испаренной в час (U кг/ч). Эта универсальная единица производительности сушильного аппарата значительно облегчает расчеты.

Зная производительность сушки по испаренной влаге (дается в паспорте сушилки), влажность продукта, поступающего на сушку (W)), и высушенного (W2), можно рассчитать производительность сушилки по конкретному продукту:

41 '

Где q\ — масса продукта, получаемого в час, кг.

Потребное количество влажного материала для полной загрузки сушилки равно

£/(100-У») пи

• ( }

Где q2 — расход материала для полной загрузки сушилки, кг/ч.

Этими формулами можно пользоваться для всех видов тепловых сушилок.

Конвективный способ сушки

Конвективным способом в пищеконцентратной промышленности продукты сушат в основном на сушилках трех типов: конвейерных ленточных, «Эврика» и ВИС-42Д.

Конвейерные ленточные сушилки выпускают нескольких размеров, определяемых рабочей поверхностью транспортных лент, которая может быть 15, 30, 45 и 90 м2. Ширина лент первых двух типов сушилок 1250 мм, ширина лент двух последних типов — 2000 мм.

Количество лент в каждой сушилке от 4 до 5, причем при пяти лентах последняя не оборудована калориферами и предназначена для охлаждения высушенного продукта.

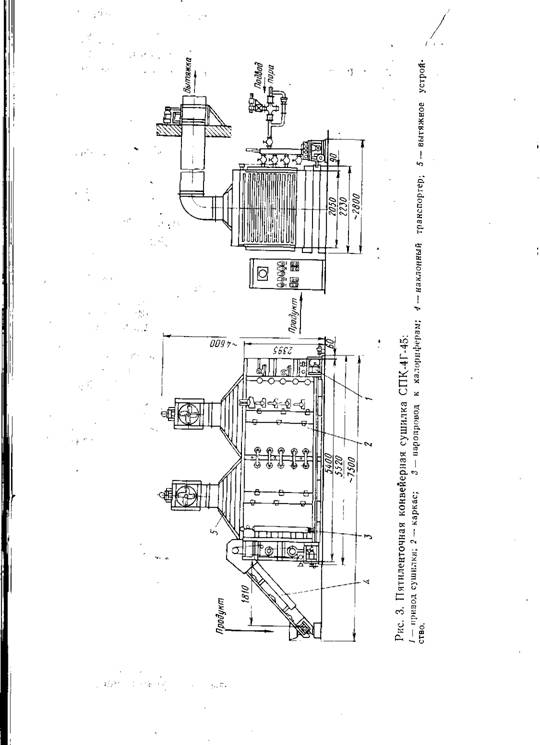

Пятиленточная конвейерная сушилка (рис. 3) состоит из пяти ленточных транспортеров, оборудованных специальными плетеными лентами из нержавеющей стальной проволоки. Транспортеры расположены один над другим, так что с верхнего продукт может быть пересыпан на нижележащий. Между верхней и нижней лентами транспортера вставлены ребристые трубы (калориферы), служащие для нагревания воздуха, идущего снизу вверх.

Устройство нагревательных калориферов внутри самой сушильной камеры и возможность нагрева воздуха перед каждой лентой выгодно отличает эти сушилки от других конструкций. Однако такое расположение калориферов создает некоторые неудобства при эксплуатации сушилок. Продукт, находящийся на ленте, частично просыпается через нее и засоряет калориферы. Попадая на калориферы, продукт, особенно мучель, спекается в пленку, что понижает отдачу тепла калориферами. Для предохранения калориферов от загрязнения над ними устраивают ко-

|

|

Зырьки, но это нарушает движение воздушных потоков, что также отражается на производительности сушилки.

Установленные одна над другой транспортерные ленты с калориферами заключены в общую металлическую камеру, так что воздух, подаваемый - под последнюю ленту, может подняться, только пронизав поочередно все ленты от нижней до верхней, если такое движение воздуха нарушается, сушилка будет работать ненормально, со значительным снижением к. п. д.

Постепенно насыщаясь влагой, воздух перед каждой лентой подогревается, проходя ряд колориферов, что снижает его относительную влажность и делает более качественным как сушильный агент. Это также является выгодной особенностью данных сушилок.

Воздух в сушилку подают под последнюю ленту специальным вентилятором. Нагретый за счет охлаждаемого продукта на пятой ленте он, проходя через ребристые калориферы, нагревается еще и пронизывает продукт, находящийся на четвертой ленте, и т. д. до прохода через первую ленту, после чего его собирают в зонт над сушилкой и специальным вентилятором выбрасывают наружу.

В некоторых случаях целесообразно часть воздуха возвращать под первую или вторую ленты (так называемая работа с рециркуляцией воздуха). Во время работы продукт, находящийся на первой ленте, при ее движении все время ссыпается на вторую ленту, со второй на третью, с третьей на четвертую и с четвертой на пятую.

Высушенный и охлажденный продукт с пятой ленты поступает на сборный транспортер, который направляет его на следующий процесс. При работе сушилки необходимо следить за равномерной укладкой (ровным слоем) продукта на ленты. Свободные от продукта места на ленте являются зонами «холостого» прохода воздуха, что резко снижает к. п. д. сушилки. Производительность ленточных сушилок при сушке крупы может быть принята следующей: тридцатиметровой (СПК-30) — 150 кг, сорокапятиметровой (СПК-45) —225 кг, девяностометровой (СПК-90) —450 кг испаренной влаги в час. Расход пара на 1 кг испаренной влаги 2,1—2,2 кг. Расход электроэнергии 80 Вт.

Нагрев воздуха перед прохождением через каждую ленту дает возможность значительно уменьшить общий расход тепла и воздуха на сушку, что в свою очередь повышает степень использования воздуха.

Это ясно видно на рис. 4, на котором в координатах /—сі изображен процесс сушки при промежуточном нагреве воздуха. Воздух с параметрами tclIK в точке А нагревается, проходя через ряд калориферов, и в точке В имеет параметры t\, du Кі, 11.

Затем воздух проходит через слой высушиваемого материала, в связи с чем снижаются его те-мпература, потенциал сушки, теплосодержание и увеличивается влагосодержание, и в точке С

Воздух имеет параметры tzd-zhKz. Перед поступлением на следующую ленту воздух опять проходит ряд калориферов, в связи с чем его параметры изменяются до tidzhKi (точка Ві). После прохождения опять через слой материала воздух поступает на следующий процесс с параметрами hdzUKt (точка С,) и т. д.

Как видно из рис. 4, отрезок МіСі вдвое больше отрезка МС, т. е. расход воздуха для осуществления процесса по этой схеме уменьшается

.......................... ^Г в два раза. Как видно из диаграммы, температура воздуха, Рис. 4 Процесс сушки на диаграмме поступающего на следующую

1—d при промежуточном нагреве воз - ленту, равна (t = ti) темпера-

Туре воздуха, прошедшего че-

Рез предыдущую ленту, и у\<у, т. е. расход тепла будет меньше.

Известно, что величина угла у характеризует экономичность сушильного процесса. Если у = 90°, то расход тепла будет равен оо (расход тепла определяется как tgy, a tg90°=oo ). При V = —45° расход тепла равен 0, так как tg (—45°) = 1. Отсюда угол у (наклонной линии АС или АС і и оси абсцисс) является важным показателем в анализе сушильных процессов.

Следует отметить, что воздух по конструктивным особенностям ленточных конвейерных сушилок под пятую ленту подают без подогрева. Предварительный нагрев воздуха, перед подачей его под пятую ленту, улучшит экономичность сушильного процесса, как это видно из приведенного выше примера. Ленточные конвейерные сушилки имеют среднюю скорость воздуха в камере около 0,3—0,35 м/с. При этом расход воздуха на сушку составляет около 20000 м3/ч. Чтобы не нарушить воздушный режим помещения, где установлена сушилка, необходимо такое же количество воздуха подавать в помещение, для чего следует оборудовать приточную вентиляцию (с подогревом воздуха).

Неорганизованная подача воздуха через двери и окна затрудняет работу вентиляторов сушилки и кроме того создает в. помещении сквозняки.

Техническая характеристика последней модели ленточной: конвейерной сушилки СПК-4Г приведена в табл. 3.

|

|

Вареные крупы и зернобобовые сушат также на сушилках; «Эврика» шахтного типа. Сушилка «Эврика» (рис. 5) выполнена из двух цилиндров различного диаметра, вставленных один в другой. Внутренний цилиндр изготавливают из перфорированной

Листовой нержавеющей Ста - Наступление продукта

Ли, с отверстиями размером менее диаметра отдельных крупинок высушиваемого продукта. Внешний цилиндр образуется набором жалюзи, изготовленных из конусных колец шириной 175 мм, выполненных из нержавеющей стали. Образующееся между цилиндрами пространство в 50—75 мм пред - йа ставляет собой сушильную камеру, в которой продукт движется сверху вниз. Высота сушилки 9,5 м, наружный диаметр 1,2 м.

Продукт по пути движения пронизывается нагретым в отдельно стоящем калорифере воздухом, поступающим во внутренний - ^g^gyma. цилиндр, и в нижней части сушилки выгружается спе - Рис. 5. Схема сушилки «Эврика», циальным устройством. Отработавший воздух из

Сушилки выбрасывается в помещение, где установлена сушилка, и оттуда удаляется в атмосферу вентилятором.

Сушилка типа «Эврика» является экономичным аппаратом. Расход пара на 1 кг испаренной влаги составляет в ней 1,8—2,0 «г. Температура воздуха, поступающего в сушилку,

|

Таблица 3

|

75—80°С, потребная мощность для устройства выгрузки около 0,6 кВт. Производительность сушилки 350 кг сушеной крупы в час. Однако сушилка имеет ряд недостатков, которые препятствуют ее широкому распространению. К этим недостаткам относится зависание продукта в сушильной шахте вследствие образования комков и налипания материала на жалюзи, что требует периодической очистки таких участков. Из-за этого невозможно заключить сушилку в специальный корпус и осуществить организованное удаление из нее влажного воздуха.

Кроме того, продолжительность сушки вареных круп в этой сушилке в 3—4 раза больше, чем в ленточных конвейерных сушилках. Выше н трудоемкость ее обслуживания.

Для сушки вареных круп и сухого картофельного пюре используют шахтные сушилки ВИС-42Д (рис. 6).

Шахтная сушилка состоит из каркаса, образующего камеру сушилки, на котором закреплены 20 полок. Полка представляет собой 16 пластин, каждая из них соединена общей тягой. При помощи тяг полки поворачиваются на угол до 90°. При повороте пластин продукт перемещается с одной полки на другую.

В верхней части шахты для загрузки продукта установлены загрузочная течка, ленточный дозатор и загрузочная каретка.

Все процессы загрузки, перемещения и выгрузки продукта в сушилке ВИС-42Д производятся автоматически.

С торцовых сторон камеры шахты проходят воздушные каналы. Для подогрева и нагнетания воздуха сушилка оборудована вентилятором и калорифером. Сушильная камера термоизо- лирована. Процесс работы на сушилке ВИС-42Д заключается в следующем. Продукт через загрузочную воронку при помощи ленточного дозатора попадает на загрузочную каретку, которой равномерно распределяется по верхней полке. В процессе сушки крупа передается с одной полки на другую.

Сушка продукта производится нагретым воздухом, проходящим из канала вдоль полок.

Высушенная крупа с нижней полки ссыпается в выгрузочную воронку, а оттуда транспортными механизмами передается на следующий процесс.

|

Техническая характеристика сушилки ВИС-42Д

|

В настоящее время в сушильной практике наметилась тенденция отказа от использования для круп ленточных конвейвр-

Ных сушилок, сушилок «Эврика» и ВИС-42Д, сушка на которых является классическим примером конвективного способа, и внедрения в практику сушки вареных круп в псевдоожиженном слое, виброкипящем слое, вихревой сушки. Все эти способы дают возможность полнее использовать преимущества конвективного способа сушки.

Сушку вареных круп в псевдоожиженном слое изучали Г. Я. Маслобоев и П. В. Серегин на примере сушки гречневой крупы со следующими физико-механическимн свойствами:

|

S |

|

W,% |

|

30 |

|

20 |

|

Л7 20 30 |

|

50 t, Muv |

|

Рис. 8. Кривые сушки крупы — вих - севая сушка (по М. А. Гришину) при различных температурах входящего воздуха: / — 90а С; 2 — 120° С; 3 — 140° С; 4 — 150° С (потенциал сушки входящего воздуха: /-55° С - 2 —'78° С; 3 - 91° С; -/-100= С). |

Циональна величине удельной нагрузки (в пересчете на сухой материал) на рабочую поверхность сетки —jr ■ Им« Для

Вихревой сушки установлены коэффициенты Аир для уравнения (9). Для гречневой крупы А = 700, р = +0,35, для перловой А = 650, р = 0, для рисовой А = 840, р = +0,35.

Математические зависимости значений скорости последнего периода сушки для круп представлены следующими уравнениями:

Для гречневой крупы

JV = 2/Cpy—(12) Мс

Для перловой крупы

TOC \o "1-3" \h \z JV = 3,25/Cpi'— , (13)

Для рисовой крупы

F

N= І. ОбЯри— , (14)

Для гороха

N=5,2Kpv — . (15)

Кривые вихревой сушки при различных температурах и потенциалах сушки вареной гречневой крупы представлены на рис. 8.

Для сушки круп в виброкипящем слое по проекту Всесоюзного научно-исследовательского и экспериментально-конструкторского института продовольственного машиностроения шебекин - ский завод «Продмаш» изготавливает сушильные установки А1-КВР.

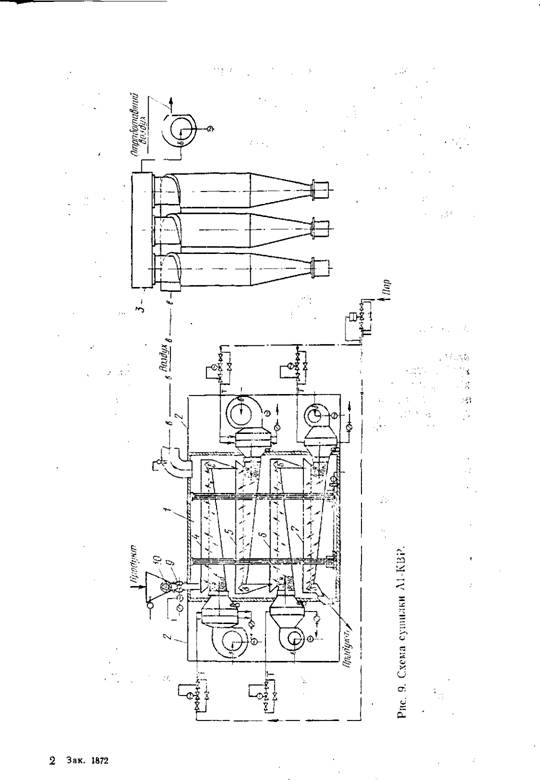

Установка А1-КВР (рис. 9) состоит из сушильной камеры 1, двух вентиляционно-калориферных станций 2 и батареи циклонов 3. Сушильная камера конструктивно представляет собой прямоугольный металлический каркас с теплоизоляционными и звукоизоляционными панелями и дверями, в которых смонтированы смотровые окна.

В сушильной камере горизонтально расположены четыре металлических короба, попарно (4 и 6, 5 и 7) смонтированных на вертикальных рамах, кинематически связанных с виброприводом. Рамы подвесок колеблются в вертикальной плоскости с амплитудой 8 мм (размах 16 мм) и частотой 450 колебаний в минуту. Поворачивая эксцентриковые втулки и меняя шкив на электродвигателе, а. мплитуду колебаний можно изменить в пределах от 3 до 8 м. м, а частоту — от 450 до 570 колебаний в минуту.

Для возможности улучшения режима работы вибраторов вертикальные рамы с коробами смонтированы на пластинчатых рессорах, которые укреплены на раме перекрытия сушильной камеры.

Сушильные короба имеют перфорированные решета, поворотные щитки, при помощи которых регулируется распределение подогретого воздуха под решетами. Высота слоя продукта на решете не должна превышать 100 мм. Регулируется высота поворотным порогом 8, который установлен в коробе в конце решета. Изменение скорости движения продукта вдоль решета достигается путем перемены угла наклона порога.

На сушильной камере смонтирован роторный барабанный питатель 9, обеспечивающий равномерную загрузку сушилки сырым продуктом и регулировку подачи. В бункере питателя установлен ворошитель типа «беличье колесо» 10. Передача от электродвигателя на питатель и ворошитель осуществляется через вариатор и червячный редуктор.

Для улавливания мелких частиц продукта, уносимых в атмосферу отработавшим воздухом, на сушильных коробах на шарнирах установлены сетчатые крышки, очистка воздуха осуществляется также и в батарее циклонов.

Вентиляционно-калориферные станции смонтированы в торцах сушильной камеры и предназначены для подогрева и подачи горячего воздуха. Каждая из них имеет вентиляторы, калориферы, пароводоконденсатопроводную аппаратуру. Одна станция обеспечивает 1-ю и 3-ю зоны, вторая — 2-ю и 4-ю зоны сушки. Необходимое количество холодного воздуха, подаваемого в калориферы для подогрева, регулируется шлюзами с ручным приво

|

|

Дом, установленными на всасывающих патрубках вентиляторов. Для поглощения вибрации весь сушильный комплекс установлен на 12 виброизолирующих опорах марки ОВ-31.

Контроль технологического процесса сушки и управление им осуществляются автоматически контрольно-измерительными приборами и регулирующей аппаратурой по следующей схеме: контроль и автоматическое регулирование температуры воздуха, подаваемого в каждую зону, и контроль температуры отработавшего воздуха;

Контроль давления пара, подаваемого в калориферы каждой зоны, и контроль давления отработавшего пара;

Сигнализация верхнего уровня продукта в загрузочном бункере;

Дистанционный контроль частоты вращения питателя; дистанционное управление приводом вентиляторов, вибратора и питателя;

Автоматическое регулирование давления пара; контроль и регулирование температуры воздуха, подаваемого в сушилку и температуры отработавшего воздуха.

Техническая последовательность работы сушилки рассматривается ниже. Сырой продукт поступает® сушилку через загрузочный питатель. После накопления продукта на первом решете крупа, подталкиваемая следующим потоком, перемещается вдоль решетки и, достигнув заданного уровня, через течку пересыпается на второе решето (сито), затем на третье и четвертое.

Воздушный поток одновременно с вертикальными вибрациями доводят продукт до псевдоожиженного состояния. Частицы крупы в виброкипящем слое перемешиваются и равномерно омываются сушильным агентом (горячим воздухом). Благодаря этому интенсифицируется процесс сушки.

Производительность и время нахождения продукта в сушильной камере регулируются изменением частоты вращения питателя и высоты порогов.

Через порог четвертого решета продукт поступает на вибролоток и им выводится из сушильной камеры.

Для передачи крупы на плющение после предварительной сушки в 1-й зоне в переходном патрубке сушильного короба имеется направляющая заслонка; при повороте ее крупа с короба 1-й зоны поступает в вибролоток, а им выводится из камеры. В верхней части сушильной камеры установлен лоток для приема крупы от плющильной машины и подачи ее на 2-ю зону сушки.

Техническая характеристика сушильной установки А1-КВР

TOC \o "1-3" \h \z Производительность по сухой гречневой крупе при начальной влажности 33% и конечной влажности 9,5%, кг/ч 1500

Число решет (сит) 4

Число зон сушки 3

Число зон охлаждения Общая площадь сушильных решет, м2 Общая площадь охлаждающего решета, м2 Толщина слоя продукта, мм Тип калориферов

Общее количество воздуха, подаваемого на сушку в час, кг

Время сушки, мин

Расчетное номинальное давление сети, МПа Общий расход пара, кг/ч

Удельный расход воздуха на испарение влаги, кг/кг

Общая мощность электродвигателей, кВт Габариты сушильной камеры с вентиляционно-ка- лориферными станциями, мм

Высота

Высота с питателем длина

Ширина

Габариты циклонной установки, мм

Высота

Длина

Ширина Масса установки, кг

Для сушки отваров круп и экстракта кофе. в пищеконцентратной промышленности используют распылительные сушилки.

Процесс сушки на распылительных сушилках легко автоматизируется, поэтому такие сушилки не требуют большого числа обслуживающих. Процесс протекает очень быстро, что способствует сохранению исходных свойств продукта. При этом следует иметь в виду, что при высокой температуре сушильного агента (150—220°С) продукт при испарении влаги имеет температуру, близкую к температуре испарения воды, и после сушки, транспортируясь из камеры, не успевает нагреваться.

По своему характеру процесс сушки продукта в распылительной сушилке является конвективным, при котором используются значительно большие количества воздуха, чем в сушилках, описанных выше, а продукт благодаря распылению имеет огромную площадь испарения, что сильно интенсифицирует процесс сушки.

Распылительная установка, как правило, состоит из сушильной камеры, распылительного механизма, воздушного фильтра, калорифера для нагрева воздуха, очистителей отработавшего воздуха и системы нагнетательных и отсасывающих вентиляторов.

Различают распылительные сушилки, работающие с пневматическим и центробежным распылителем продукта. По способу подачи воздуха они бывают параллельные, противоточные и комбинированные, по типу очистителей воздуха — с мешочными фильтрами я с циклонами.

2* 35

|

В атмосферу

|

Камера сушилок при центробежном распылении обычно цилиндрическая, при пневматическом — с коническим основанием.

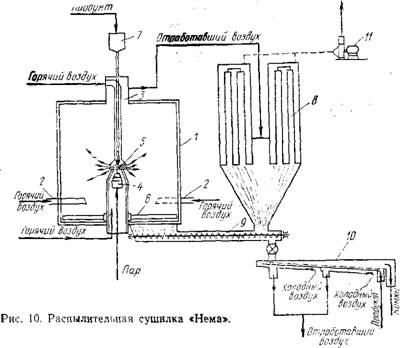

В Советском Союзе для сушки жидких отваров используют распылительные сушилки типа «Нема» (рис. 10).

Установка представляет собой сушильную цилиндрическую башню 1 диаметром 4500 мм, высотой 4500 мм. Наружная и внутренняя стенки башни выполнены из металла (внутренняя из листовой нержавеющей стали). Между стенками имеется теплоизоляционный слой из шлаковой ваты толщиной 70 мм.

Башня имеет два тангенционных ввода 2 для горячего воздуха, расположенных в нижней зоне, и выводное отверстие для отработавшего воздуха в верхнем перекрытии 3.

Пол башни обычно выстилают метлахской плиткой. В башне сушильной установки во время работы всегда повышенная температура, а в самом низу и пониженная влажность воздуха. Это приводит к тому, что метлахские плитки, уложенные на цементном растворе, держатся плохо и часто сбиваются с места очистительным механизмом.

Для укладки метлахской плитки рекомендуется использовать одну из мастик, приготовляемых по рецептам, приведенным в табл. 4.

|

Таблица 4

|

Добавка асбеста в казеиново-цементный клей повышает в 3 раза сцепление плитки с основанием, увеличивает эластичность мастики и уменьшает усадку.

Мастику готовят следующим образом. Сухую смесь казеинового клея и цемента размешивают с водой до получения однородной массы, без комков. Затем (при приготовлении мастики по рецепту 2) добавляют асбест и снова перемешивают смесь до получения однородной массы.

Смесь сохраняет удобоукладываемость в продолжение 3 ч при температуре 15°С. Состав набирает прочность в течение 5 сут. Наиболее рационально покрывать пол листовой нержавеющей сталью. Это предотвратит попадание в продукт посторонних предметов и устранит остановки сушилок из-за нарушения целостности пола.

В центре пола имеется отверстие для распылительного механизма и прямоугольное отверстие, идущее от центра к периферии, для выгрузки сухого продукта. Внутри башни установлена паровая турбина 4 с распылительным диском 5 и уборочный вращающийся механизм 6, которым высушенный продукт, накапливаемый на полу башни, подается к разгрузочному отверстию.

Башня оборудована дверью со смотровым стеклом.

Мощность установленной паровой турбины 8,09 кВт, частота вращения вала турбины 8000 об/мин при давлении свежего пара на входе в турбину 0,7 МПа и противодавление 0,02 МПа.

Турбина снабжена регулятором безопасности и быстрозапор - ным вентилем, смонтированным на коллекторе паропровода. Вентиль имеет приспособление, отключающее подачу пара на турбину в том случае, когда давление. масла падает ниже допустимого уровня, что может быть при резком увеличении частоты вращения турбины или при прекращении подачи электроэнергии (остановка электродвигателя масляного насоса).

Для смазки турбины установлен шестеренчатый масляный насос производительностью 18 л/мин при давлении масла 0,2 МПа (на схеме не показан).

Распылительный диск, являющийся основным рабочим механизмом, находится на вертикальном валу турбины на высоте 1850 мм от пола башни. Он изготовлен из нержавеющей стали и имеет верхнее отверстие для подачи продукта и пять расположенных по периферии цилиндрических форсунок с внутренним диаметром 8 мм.

Диск вместе с форсунками статистически и динамически сбалансирован, что обеспечивает его работу при больших оборотах.

Сверху на башне установлен напорный бачок 7 емкостью 200 л, в который с помощью центробежного насоса подают отвар из сборников-подогревателей. Напорный бачок имеет переливную трубу, соединенную с подогревателем, через которую излишек отвара сливается обратно в сборник-подогреватель.

На распылительный диск отвар подается из напорного бачка червячным насосом с резиновым статором. Червячный насос может приводиться в движение либо электродвигателем постоянного тока мощностью 1 кВт, с регулируемой частотой вращения (один тип сушилки), либо электродвигателем переменного тока мощностью 0,4 кВт, с частотой вращения 700 об/мин (другой тип сушилки).

В зависимости от привода устанавливается соответствующая система регулирования подачи отвара на сушку. Регулирование сушильного процесса производится по заданной температуре отработавшего воздуха с помощью контактного термометра.

На сушилке с приводом червячного насоса электродвигателем постоянного тока при замыкании контактов минимальной и максимальной температуры происходит соответствующее изменение частоты вращения электродвигателя в пределах ±200 об/мин (в связи с чем меняется количество подаваемого отвара). Среднее значение частоты вращения электродвигателя устанавливается вручную.

Выпрямление тока для питания электродвигателя производится с помощью тиратрона.

На сушилке с электродвигателем переменного тока при замыкании контактов минимальной и максимальной температуры исполнительный механизм закрывает или открывает кран на трубопроводе к распылительному диску. Одновременно регулируется открытие и закрытие крана на трубопроводе возврата отвара в напорный бачок. Частота вращения электродвигателя не меняется.

Воздух, используемый для сушки, фильтруется в металлическом фильтре, состоящем из кассет, смазанных висциновым маслом. Очистка воздуха осуществляется за счет изменения направления его внутри узких ячеек в «аесетах фильтра. Сопротивление фильтра в чистом состоянии равно 49,0 Па. Увеличение сопротивления указывает на засоренность фильтров.

Коэффициент очистки воздуха от пыли в фильтре равен 94—96% при производительности 14400 м3/ч. Очищенный воздух нагревается в двух калориферах, установленных в основных воздуховодах, откуда он поступает в сушильную башню через тангенциальные 'вводы и частично забирается двумя вспомогательными вентиляторами, подающими воздух на факел распыла отвара (сверху и снизу).

Калориферы для нагрева воздуха состоят из семи последовательно расположенных секций. Первая секция (по ходу воздуха) обогревается конденсатом, вторая и третья — отработавшим паром после турбины, остальные — паром давлением 0,7 МПа.

Каждый калорифер рассчитан на прохождение 7200 м3 воздуха в час при начальной температуре 15°С и конечной температуре 140°С.

Отдача тепла воздуху в калорифере составляет 1323000 кДж.

Из сушильной башни отработавший воздух направляется в рукавные фильтры 8. Фильтр состоит из двух половинок, включающих по 4 камеры. Во всех камерах установлено 96 шерстяных рукавов диаметром 190 мм.

Каждая половина фильтра имеет встряхивающий механизм.

Во время встряхивания рукавов происходит продувка их воздухом, подогреваемым специальным калорифером. Собранный в фильтре продукт попадает в шнек 9 и подается им на охлаждающее сито 10, где помимо охлаждения происходит отделение комочков.

Охлаждение продукта производится воздухом при проходе его через металлическое сито.

Воздух отбирается отдельным вентилятором, который охлаждает также кожух паровой турбины. Производительность вентилятора 2400 м3/ч.

Сушилка оборудована пультом с приборами управления процессом сушки. На пульте управления производится регистрация температуры в основных точках с помощью термометров сопротивления и самопишущего шеститочечн'ого логометра. Прибор регистрирует температуру воздуха, поступающего из калориферов в сушилку (первая и вторая точки), отработавшего воздуха в воздуховоде от сушильной башни к фильтру (третья точка), воздуха, выбрасываемого в атмосферу после фильтров (четвертая точка). Пятая точка—свободная — может быть использована для регистрации температуры в любом желаемом месте. Шестая точка—контрольная — служит для проверки правильности работы прибора.

Кроме того, на пульте управления установлены: дистанционный указатель частоты вращения турбины; вольтметр, показывающий напряжение в сети питания; амперметр, показывающий силу тока в сети питания; выключатели всех электродвигателей.

Про-сасывание воздуха через сушильную систему производится с помощью главного вентилятора 11, присоединенного к выходным патрубкам 'рукавного фильтра. Производительность главного вентилятора 16000 м3/ч при температуре 60°С.

Общая мощность электродвигателей сушильной установки 22,3 кВт. Проектная производительность сушилки (при сушке 'молока) 300 кг испаренной влаги в час.

Производительность сушильной установки при сушке отвара круп равна 400 кг испаренной влаги в час. Расход воздуха на 1 кг испаренной влаги 3,80 м3.

После запуска сушильной установки, который производится по специальной инструкции, прилагаемой к техническому паспорту, и достижения заданной температуры поступающего в башню воздуха в напорный бачок из сборников-подогревателей подается нагретый до 90°С жидкий продукт. Необходимо обеспечить постоянство уровня продукта в напорном бачке, что достигается устройством переливной трубы, по которой излишек поступающего продукта возвращается в сборники.

Из напорного бачка продукт червячным насосом подается на распыливающий диск, частота вращения которого 8000 об/мин.

Под действием центробежной силы продукт непрерывно перемещается к краю диска и через форсунки сбрасывается в виде мелких капель (тумана) в сушильную камеру. Подхватываемый поступающим горячим воздухом туман быстро отдает влагу, и сухие частицы продукта уносятся в фильтр, где оседают.

Наиболее крупные высохшие частицы оседают на дно башни, откуда их уборочным механизмом удаляют в приемный шнек.

Некоторые частицы продукта, не успев высохнуть, долетают до стен башни, где оседают и высыхают.

Сухой продукт, получаемый на стенках башни, по качеству ниже обычного, и процесс сушки следует вести так, чтобы его было минимальное количество. Это зависит в первую очередь от дисперсности жидкого продукта, поступающего на сушку, его температуры и от работы распылительного диска. Необходимо, чтобы диск вращался без вибрации, внутренняя часть его, соприкасающаяся с продуктом, была гладкой, продукт на диск подавался равномерно. Снижение частоты вращения диска недопустимо. В этом случае жидкость зальет сушильную башню.

Часовой расход пара на нагрев воздуха на сушильной установке «Нема» 1325 кг/ч.

Удельный расход пара определяется по формуле

Пц J - (D0: т)

Где Z), — расход пара, кг/ч;

Dp — расход пара на разогрев сушилки, равный 590 кг; т — время работы сушилки без остановки, равное 7 ч; U — масса испаренной влаги в час, равная для сушилки «Нема» при сушке крупяных отваров 400 кг.

Таким образом, расход пара на 1 кг испаренной влаги составит

1325 + (590:7)

D =-------------------------- —------ =3,25 кг.

400

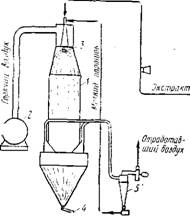

При сушке экстракта кофе используют распылительные сушилки форсуночного типа «Ниро Атомайзер».

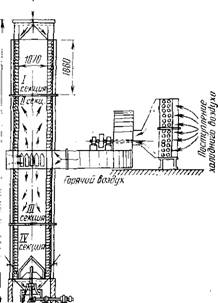

Сушильная установка (рис. 11) состоит из сушильной башни 1 воздухонагревателя 2, приточного и вы - воздух тяжного вентиляторов (на схсме не показаны). Продукт распыляют в башне с помощью форсунки 3, воздух подают в башню сверху параллельно продукту (прямоточный тип подачи воздуха). Сушильная башня выполнена из ряда сварных цилиндрических секций из нержавеющей стали.

Нижняя часть башни имеет коническую форму. Корпус сушильной башни термоизолирован и снаружи покрыт листовым алюминием. Башня оборудована люком и смотровыми окнами с подсветом. Для очистки башни имеется специальная платформа. Она опускается и поднимается тельфером. Горячий воздух получают в прямоточном воздухонагревателе косвенного подогрева, где воздух нагревается сжигаемым в газовых форсунках газом. Горячий воздух смешивается до нужной температуры с холодным воздухом и подается в сушильную башню. На конусной части башни укреплены электромагнитные молотки для облегчения сброса продукта в конус башни. Внизу конус заканчивается виброситом 4 с виброохладителем. Отработавший воздух из башни эвакуируется вытяжным вентилятором через циклон 5, где осаждается захватываемый воздухом мелкий порошок продукта.

Техническая характеристика распылительной сушилки «Ниро Атомайзер»

Производительность по высушенному продукту (влажность 3%), кг/ч

Производительность по испаренной влаге, кг/ч Расход воздуха для сушки, м3/ч Расход воздуха на 1 кг испаренной влаги, м3 Температура воздуха

На входе в сушилку, °С на выходе из сушилки, °С Расход газа (при теплоте сгорания топлива 35,5 мДж), м3/ч

Мощность установленных электродвигателей, кВт Масса сушильной установки, т 18 ■

|

I Сух ай г. ерашок |

|

Рис. 11. Распылительная сушильная установка «Ниро Атомайзер*. |

|

125 270—280 10000 3,7 230 110 73 28 ' |

В том числе масса сушильной башни, т 10