ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Определение интенсивности аспирации

|

257 |

Интенсивность аспирации определяется количеством воздуха, просасываемого через мельницу в единицу времени, или скоростью его в свободном пространстве сечения мельницы.

9 Зак. 823

Количество воздуха, просасываемого через мельницу, определяют по замерам его скорости во входной горловине специальной пневмометрической трубкой с микроманометром или крыльчатым анем|ометром.

При невозможности произвести замер, на данном участке количество аспирационного воздуха определяют по его количеству в трубопроводе на выходе из мельницы за вычетом подсосов 'в аспирационной коробке.

Подсосы в аспирационной коробке могут быть приблизительно определены по снижению температуры или по изменению влагосодержания аспирационного воздуха по формулам:

% подсоса = 100 = ^ 100, Qi h — /з

Где Qi2 — количество подсасываемого воздуха в нм3/ч; Qi — количество аспирационного воздуха в нм3/ч; t\ —температура аспирационного воздуха в трубопроводе

За мельницей в °С; t2 — температура материала, выходящего из мельницы, в °С;

T3 — температура наружного воздуха в °С;

% подсоса = ^ 100 = fa~fl 100, Qi /2-/3

Где /і и /з — влагосодержание газа соответственно в мельнице и в аспирационной коробке мельницы;

/2 — влагосодержание наружного воздуха; /і и /з — определяются психрометром Ассмана, а /2 — психрометром Августа по существующим методикам.

Количество воздуха, проходящего через систему аспирации, определяют замером в сечении прямолинейного участка трубопроводов динамического давления при помощи пневмометрической трубки с микроманометром. Длина прямолинейного участка трубопровода постоянного сечения должна составлять не міенее четырех диаметров его до и после точки замера. Для определения среднего динамического давления в перпендикулярном сечении трубопровода диаметром более 300 мм последний разбивают на равновеликие концентрические кольца. Число колец выбирают в зависимости от диаметра трубопровода:

Диаметр трубопровода в мм Число колец

TOC \o "1-3" \h \z 400 4

600 5

800 6

1000 8

Свыше 1000 10

Расстояние точек замера по радиусу от центра сечения трубопровода Rx находят по формуле

Rx = R ]//Г^2ЇГ мм'

Где R — ускорение силы тяжести, равное 9,81 м/сек2-, х — порядковый номер кольца; п — число колец. Скорость воздуха рассчитывают следующим образом:

'=]/«■ М/сек,

Где g — ускорение силы тяжести, равное 9,81 м/сек2;

Лд — динамическое давление в мм вод. ст. (по замеру пнев-

Мометрической трубкой); k — коэффициент. пневмометрической трубки; Тt —удельный вес рабочего газа в кг/м3\ значение ft определяется по формуле

_ 273 (В + Рст) It — То

W ■■

(273 + і) 760

Где -jo— удельный вес газа при нормальных условиях в кг/м3;. t — температура газа в точке замера в °С; В — барометрическое давление в мм рт. ст.; Рст — статическое давление в газоходе в мм рт. ст. Для определения количества воздуха пользуются формулой

<2= Fw - 3600 м3/ч,

Где F — площадь сечения трубопровода в плоскости замера в м2.

Определение пылеуноса и к. п.д. пылеуловителей

Для оценки работы пылеуловителя проверяют:

1) условную скорость газа по сечению циклона (должна быть в пределах 2,8—3,5 м/сек)

И>усл = ------------ - --------- ,

Ул 3600-0,785 d2

Где Q — количество воздуха, поступающего в циклон, в м?/ч\ d — диаметр циклона в м;

2) скорость газа на входе в циклон (должна быть в .пределах 18—22 м/сек)

Q

Wn

3600F

Где F—сечение входного патрубка циклона в м2\

3) удельную нагрузку {напряжение ткани) рукавного

Фильтра (должна быть в пределах 1—1,5 м3/м2мин)

Q =_______ «_____

60-3,14din '

Где Q — количество воздуха, поступающего в фильтр, в м3/ч;

D ■—диаметр рукавов в лг; I — длина рукавов в лг, п — количество рукавов в фильтре в шт.;

4) относительную влажность воздуха и температуру точки росы;

5) степень осаждения пыли в пылеуловителе.

Величину пылеуноса с аспирационным воздухом устанавливают в соответствии с методикой определения запыленности путем внешней фильтрации воздуха [70].

Сущность этого метода заключается в 'Следующем. Количество уносимой аспирационным воздухом пыли подсчитывают по количеству проходящего через трубку воздуха и его запыленности.

Для определения запыленности часть воздуха из общего потока его в газоходе отсасывают на фильтрацию воздуходувкой через заборную трубку со съемным носиком. Объем газа, отбираемого на фильтрацию, замеряют диафрагмой с реометром, а пыль, осевшую в фильтре, взвешивают на аналитических весах.

Для определения средней запыленности газа газопровод разбивают на ряд участков, так же как при измерении скорости газа. Заборную трубку устанавливают так, чтобы ее всасывающее отверстие было направлено навстречу газовому потоку. Ско, рость засоса должна равняться скорости газа в трубопроводе в точке замера. Если скорость забора газа меньше скорости движения его в трубопроводе, то получаются завышенные результаты измерения, а в противном случае — заниженные. Для установления равенства скоростей в газопроводе и в обрезе заборной трубки при скорости в канале трубки не менее 20 м/сек во избежание осаждения в ней пыли применяют съемные носики разных диаметров.

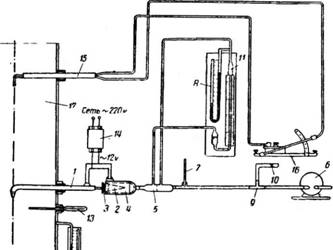

Схема расположения аппаратуры при определении запыленности и количества газов указана на рис. 101.

Перед тем как приступить к определению запыленности газов, следует рассчитать:

А) необходимый диаметр съемного носика при внутреннем диаметре газозаборной трубки 4 мм по формуле

Где w — скорость газа в газоходе в точке замера запыленности;

Б) скорость отбора газа для замера запыленности по формуле

|

V |

\B + Рг) (273 + jfp)

' —— Vк

(В-Рр)(273 + гг) где v — показания на шкале реометра в л/мин\

D — диаметр съемного носика в лш;

Лд—динамическое давление в газоходе в точке замера запыленности в мм вед. ст.; В — барометрическое давление в мм рт. ст.\ /'г — статическое давление или разрежение в газоходе в

Мм рт. ст.\ tр — температура газа у реометра в °С; Рр — разрежение у реометра в мм рт. ст.\ tr — температура газа в газоходе в точке замера запыленности в °С.

|

Рис. 101. Схема расположения аппаратуры, f2 для определения скорости газов, запыленности и температуры I — заборная трубка; 2 — гильза; 3 — пробка; 4 — патрон с обогревом; 5 — диафрагма; 6 — воздуходувка; 7 — термометр; 8 — U-образный манометр; 9 — тройник; 10 — зажим; 11 — дифманометр; 12 —U-образный манометр; 13 — термометр; 14 — трансформатор; 15 — пневмометриче - ская трубка; 16 — микроманометр; 17 —- газоход |

После испытания следует подсчитать:

А) объем пропущенного через фильтр газа по формуле

Л к -,/Чр. р <в-рр) Чп = 0,6 иг Л/ v в нл,

У Ко (273 + tp)

І де v — скорость отбора газа в л/мин; z—время отбора газа в мин\ Тгр. р—удельный вес газа, на который был калиброван реометр;

То— удельный вес отбираемого из газохода газа, приведенный к нормальным условиям;

Б) запыленность газа по формуле

Qh

Где g — привес фильтровальной гильзы с поправкой на пыль, осевшую в трубке, и изменение веса контрольной гильзы в г\

В) количество пыли, уносимой газовым потоком, по формуле

М = Q„/Ccp г/ч,

Где QH—объем газа, проходящего через трубопровод, приведенный к нормальным условиям, в нм3/ч; КСр—средняя запыленность газа в г/нм3. Под степенью осаждения пыли в уловителе понимают отношение уловленной в пылеуловителе ко всей поступающей в него пыли

Где Вул — количество пыли, уловленной в пылеуловителе, в кг/ч;

Впу — количество пыли, поступающей в пылеуловитель, в кг/ч;

Вул—может быть определено непрерывным взвешиванием осаждающейся пыли. Продолжительность взвешивания при равномерном режиме работы установки не менее 2 ч.

Одновременно со взвешиванием осаждающейся пыли определяют количество пыли, уносимой из пылеуловителя, методом внешней фильтрации аспирационного воздуха. Впч определяют суммированием количества уловленной и унесенной пыли. Определять количество поступающей в пылеуловитель пыли методом внешней фильтрации аспирационного воздуха нежелательно, так как при больших ее концентрациях в этом случае может быть допущена значительная ошибка.