ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Автоматическое регулирование процесса помола в трубных мельницах

Многообразие конструктивных особенностей мельниц и физических свойств сырья требует универсального решения проблемы автоматического контроля и регулирования процесса мокрого помола твердого цементного сырья. Оптимальные условия автоматического управления процессами мокрого помола цементного сырья в многокамерных трубных мельницах достигаются путем стабилизации качества шлама как по тонкости измельчения и вязкости сырья, так и по химическому составу. Необходимая тонкость измельчения и вязкость шлама достигаются непосредственно в мельнице, а химический состав сырьевой смеси корректируется в бассейне.

На Магнитогорском, Нижие-Тагильском, Чимкентском, «Октябре» и ряде других цементных заводов применены универсальные установки типа КРС-1 для автоматического контроля основных параметров процесса мокрого помола сырья, дистанционного управления регулирующими органами и автоматического регулирования технологических параметров.

Установка КРС-1, блок-схема которой представлена на рис. 90, разработана и внедрена ЦПКБ треста Севзапмонтаж - автоматика.

Чтобы обеспечить нормальную ее работу, необходимо выполнение следующих требований:

1) шаровая загрузка первой камеры должна позволять получить заданную тонкость помола шлама на наиболее трудноиз - малываемом материале без выбросов его из загрузочной горловины мельницы;

2) все компоненты сырьевой смеси, в том числе и глиняный шлам, непрерывно подаются самостоятельными питателями.

Блок-схема автоматического контроля процесса мокрого помола сырья (рис. 91) представляет собой систему датчиков и вторичных приборов, контролирующих следующие параметры: степень загрузки мельницы материалом в начале первой камеры и в зоне шламообразования, вязкость шлама и расход известняка, воды и глиняного шлама.

Состав шлама при постоянном химическом составе и влажности сырьевых компонентов регулируется весовым дозатором.

|

Рис. 90. Блок-схема универсальной установки контроля и регулирования процесса мокрого помола сырья типа КРС-1 |

/, 3, 13, 15 — исполнительные механизмы; 2 — пережимной кран; 4 — реостат возбуждения; 5 — чувствительный элемент вискозиметра; 6, 7— микрофонные устройства; 8, 9— дифмаиометры; 10 — тахогенератор; 11 — реостатный датчик; 12, 14 — ножи тарельчатых питателей; 16 — показывающий прибор вязкости; 17 — регулятор дополнительного компонента; 18 — регулятор основного компонента; 19—автоматический потенциометр; 20 — переключатели; 21 — указатели положения; 22, 23 — сигнализационные лампочки; 24 — прибор, показывающий расход глины; 25 — то же, расход воды; 26 — регулятор подачи воды; 27 — регулятор подачи глины; 28 — кнопки; 29 — задатчики;

30 — ключи дистанционного управления; 31 — ковшовый питатель

|

Рис. 91. Блок-схема автоматического контроля процесса мокрого помола сырья |

ЭПП-09 — автоматический потенциометр; ИПП — измерительно-прі образующая приставка; ЗАІА — вольтметр постоянного тока; 2Л1А — милливольтметр постоянного тока щитовой; 1МА — миллиамперметр постоянного тока; ТГ — тахогенератор; МИМ — малогабаритный исполнительный механизм; ДВ — диафрагма камерная; ДМ — дифмано метр (ДМ-К-100). ЧЭ — чувствительный элемент вискозиметра; 1'В — ротационный вискозиметр (РВ-2); МУ — микрофонное устройство (МУ-3); УПБ — усилительио-преобоазующий блок (УПБ-2а)

Ства подаваемого в мельницу сырья.

Блок-схема системы автоматического регулирования загрузки мельницы (рис - 92) позволяет регулировать уровень загрузки первой камеры шихтой в соответствии с расходом необходимых компонентов сырья.

Расход воды, подаваемой в мельницу, контролируется расходомером переменного перепада в комплексе с диафрагмой и дифманометром.

Стабилизация текучести шлама достигается корректированием с помощью ротационного вискозиметра, регистрирующего прибора и прерывистого регулирующего прибора вязкости.

|

Практически химический состав и физико-механические свойства сырьевых компонентов часто меняются, стабилизация их связана с большими трудностями, и потому химический состав шлама регулируют, изменяя подачу отдельных сырьевых компонентов. Вместе с тем для сырьевых материалов характерно непостоянство размалываемости и гранулометрии, причем при постоянном питании мельницы поступление в нее мелкокускового сырья влечет за собой переизмельчение шлама и недоизмельчение его при подаче крупных кусков. Поэтому заданную тонкость помола шлама поддерживают с помощью электроакустического регулятора уровня загрузки первой камеры мельницы. Электроакустический регулятор загрузки регулирует косвенный параметр — частоту шума в первой камере. Таким путем при постоянных физико-механических свойствах вводимого цементного сырья с достаточной точностью можно определить соотношение уровня загрузки первой камеры материалом и тонкости помола шлама в зависимости от количе- Кду-п-рм г77 177 нду-п-рм U-w - а |

|

МНР-о |

|

МНР-0 |

|

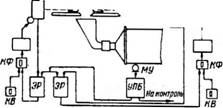

Рис. 92. Блок-схема автоматического регулирования загрузки мельницы материалом |

|

I — первый питатель сырья; 2 — второй питатель сырья; МУ—микрофонное устройство; УПБ — усилительно-преобразующий блок; ЭР — электронный регулятор (ЭР-Т-2 или ЭР-Ш-59); КФ— переключатель с фиксатором; KB—ключ дистанционного управления с возвратом; MKP-О — реверсивный магнитный пускатель; КДУ-11-РМ — исполнительный механизм |

Вместе с тем установлено, что автоматическое управление подачи воды по показаниям вискозиметра неточно из-за большого запаздывания. Поэтому расход воды изменяют пропорционально в зависимости от изменения расхода сырья, проходящего через зону шламообразования. Это соотношение поддерживается электронными регулирующими приборами. Блок-схема автоматического регулирования вязкости шлама аналогична описанной выше (см. рис. 92).

В трубных мельницах сухого помола проще наладить автоматическое регулирование управления процессом.

Процесс помола цемента в многокамерной трубной шаровой мельнице, работающей в открытом цикле, характеризуется двумя технологическими параметрами: тонкостью помола и весовым соотношением компонентов, вводимых в мельницу. Стабилизация этих параметров способствует выпуску однородного и качественного цемента и поддержанию оптимальной производительности.

Автоматический контроль пытались вначале осуществить с помощью программного прибора ситового анализа тонкости помола. Этот прибор отбирал заданную навеску цемента, просеивал ее и взвешивал остаток на сите. Но пока он не нашел еще должного применения.

|

|

Обычно весовое соотношение подачи компонентов в мельницу устанавливают путем регулировки работы питательных устройств. Поэтому загрузка первой камеры мельницы материалом может быть использована как промежуточная регулируемая величина, изменяющаяся с меньшим запаздыванием при изменении питания, чем тонкость помола.

Производительность мельницы определяют расходомером сыпучих материалов, а соотношение уровней загрузки первых двух камер цементной мельницы контролируют и регулируют путем применения электроакустических методов.

|

|

Электроакустический регулятор загрузки состоит из микрофона, который устанавливается у первой камеры, и воспринимает шум усилительно-преобразующего блока, куда тот передается. Блок загрузки преобразует и усиливает шумовую электродвижущую силу в сигнал постоянного тока. Ток этот поступает затем в регистрирующий прибор — электронный потенциометр, реостатный датчик которого подключен на регулирующий прибор, который может воздействовать на питательное устройство мельницы.

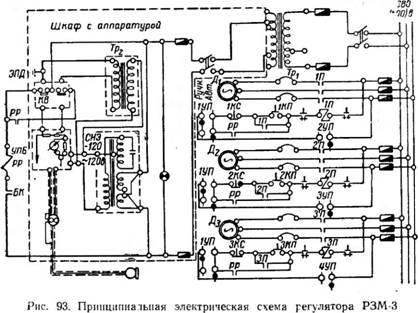

На цементных заводах широко применяются электроакустические регуляторы типа РЗМ-З (рис. 93), позволяющие определять уровень загрузки первой камеры и тонкость помола цемента при постоянных весовом соотношении исходных компонентов и степени загрузки мельницы мелющими телами.

Применением РЗМ-З достигается периодическая догрузка первой камеры мельницы размалываемым материалом до необходимого уровня. При этом производительность мельниц увеличивается примерно на 10%, снижаются удельные расходы электроэнергии и повышается качество цемента.

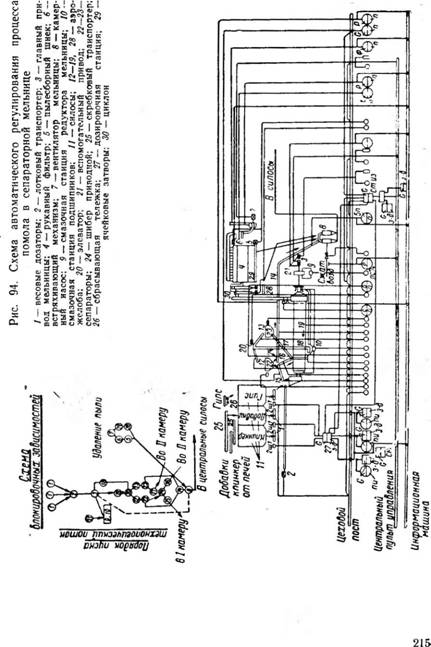

Представленная на рис. 94 схема автоматизации сепараторной трубной мельницы тоже представляет большой интерес. В основу автоматического регулирования процесса помола положен контроль загрузки первой и второй камер. Электрическая блокировка обеспечивает пуск механизмов в заданной последовательности и остановку всех механизмов при нарушении работы камерного насоса.

Эти или подобные схемы автоматического регулирования процессов измельчения должны найти самое широкое примененне.