ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

ИНТЕНСИФИКАЦИЯ ПОМОЛА ЦЕМЕНТА

Тонкое измельчение материалов является одним из наиболее энергоемких процессов в производстве цемента: на него затрачивается около 60% всей расходуемой на производство цемента электроэнергии. Очевидно, поэтому каждое мероприятие, способствующее интенсификации процессов измельчения, может в общем масштабе дать весьма значительный экономический эффект.

Чтобы яснее представить возможные пути интенсификации процессов измельчения материалов в трубных мельницах, рассмотрим основные факторы, от которых зависит эффективность работы помольного агрегата.

Эти факторы условно можно разделить на три группы.

К первой группе относятся те, которые связаны с конструкцией мельниц:

А) схема измельчения (помол в открытом и замкнутом цикле, одностадийный, двухстадийный помол и т. д.);

Б) скорость вращения мельницы;

В) профиль и поверхность броневых плит.

Во вторую группу входят факторы, обусловливающие режим работы мельницы:

А) степень заполнения объема мельницы мелющими телами;

Б) качество и ассортимент мелющих тел;

В) интенсивность аспирации рабочего пространства мельниц;

Г) величина и равномерность питания мельниц материалом, автоматизация мельниц.

Третью группу составляют физико-химические свойства размалываемого материала и среды в мельнице, определяющие его сопротивляемость размолу, крупность исходного и конечного продуктов, температуру и влажность, адсорбционные свойства среды.

В настоящее время развитие техники цементного производства идет по пути увеличения тонкости помола.

Бесспорным является положительное влияние тонкого помола, заключающееся в ускорении процессов гидратации и гидролиза зерен цемента за счет увеличения его удельной поверхно

сти, а следовательно, и в повышении прочности в ранние сроки твердения. Вместе с тем тонкое измельчение цемента, как известно, сопровождается снижением производительности мельниц, увеличением удельчого расхода электроэнергии, повышением температуры в мельнице и соответственно цемента на выходе из нее. В ряде случаев наблюдаются явление ложного схватывания, изменение зернового состава порошка и т. д.

Одной из основных причин снижения эффективности процесса измельчения по мере повышения его тонкости является наряду с увеличением сопротивляемости размолу клинкера ухудшение условий процесса помола в результате налипания на мелющие тела мельчайших частиц цемента! и агрегирования их между собой. При этом мелющие тела и внутренняя поверхность мельницы покрываются довольно прочным слоем цемента, что снижает кинетическую энергию удара мелющих тел, увеличивает количество работы трением и повышает температуру материала в мельнице. Агрегирование при тонком помоле выражается в образовании из мельчайших частиц «агрегатов» (пластинок, комочков), и это приводит к значительному уменьшению удельной поверхности готового продукта. При гидратации агрегаты ведуг себя, как одна крупная частица, уменьшая тем самым скорость взаимодействия цемента с водой.

Практика показала, что налипание и агрегирование частиц цемента являются серьезным препятствием при тонком помоле. Природа этих явлений изучена еще мало. Между тем устранение налипания (хотя бы частичное) могло бы явиться важным фактором интенсификации процесса помола.

Давно уже было замечено, что если при помоле твердых материалов в мельницу вводить в небольших количествах такие добавки, как каменный уголь, канифоль, лигнин или поверхност но-активные вещества (ПАВ)—триэтаноламин, соапсток, мылонафт, контакт Петрова и др., то налипания размалываемого материала не происходит, он измельчается интенсивнее и производительность мельницы повышается. Эти интенсификаторы помола "действуют по-разному на процесс измельчения. Такие, как каменный уголь, канифоль и лигнин, взятые в соответствующих количествах, устраняют налипание (при небольшом содержании получается малый эффект, а при избытке (0,3—0,5%), в некоторых случаях снижается качество цемента); иногда эти добавки слишком дороги.

Характер влияния подобных добавок на процесс измельчения до конца не выяснен. Однако можно считать установленным, что при добавках поверхностно-активных веществ процесс измельчения в трубных мельницах протекает весьма интенсивно. Интенсифицирующее действие малых количеств ПАВ при помоле клинкера может быть объяснено, с одной стороны, адсорбционным снижением его твердости (механизм этого процесса показан в ряде работ Ребиндера [49]), а с другой, — уменынени - ем и даже предотвращением налипания и агрегирования цемента.

Эффективность действия интенсифицирующих добавок в большой мере зависит от способа их введения в мельницу.

Обычно интенсифицирующие добавки подаются в клинкер на питательной тарелке. Однако такой способ малоэффективен. Пока интенсифицирующая добавка равномерно распределится по поверхности всего материала, потребуется довольно продолжительное время и материал успеет пройти в камеру тонкого измельчения. В таких условиях функция интенсификатора в основном сводится к устранению налипания.

Если же Поверхностно-активные вещества вводить в первую камеру мельницы в токкодисперсном виде, то их действие будет значительно эффективнее. Введенные даже в малых дозах (сотых долях процента), они в этом случае с самого начала процесса измельчения соприкасаются со вновь обнаженными поверхностями размалываемого материала, адсорбируются на них и действуют как понизители твердости. В НИИЦементе проведена большая работа в этом направлении, разработаны условия подачи ПАВ в первую камеру мельницы, определены оптимальные дозировки некоторых наиболее активных ПАВ. Установлено, что при таком способе введения ПАВ в мельницу оптимальная их дозировка будет в десятки раз меньше применяемой при обычной подаче их вместе с материалом на питательную тарелку.

Проведенные исследования позволили также установить, что интенсифицирующее действие некоторых ПАВ проявляется тогда, когда их вводят в весьма малых количествах, иногда в сотых долях процента по отношению к весу размалываемого материала, причем диапазон активных дозировок весьма узок. При повышенных дозировках по сравнению с установленным оптимальным значением некоторые ПАВ, даже весьма активные в случае их применения в больших количествах, практически прекращают интенсифицировать процесс измельчения. В силу таких свойств ПАВ при введении их в мельницу вместе с материалом в концентрированном виде интенсифицирующее их действие проявляется только частично и на отдельных этапах измельчения.

Наилучшие условия введения ПАВ в мельницу в распыленном виде создаются в том случае, если они растворены в воде. Водный раствор ПАВ, легко распыляемый с помощью специальной установки, обеспечивает соприкосновение интенсификатора с большой поверхностью размалываемого материала в самом начале процесса измельчения. Этот способ применения ПАВ эффективен еще потому, что минералы цементных клинкеров обладают высокой гидрофильностью и сильно адсорбируют воду на вновь образующихся поверхностях. Уже сама вода вызывает значительное адсорбционное понижение прочности клинкерных минералов при их измельчении.

Введение в первую камеру водного раствора добавки ПАВ сопровождается не только понижением твердости размалываемого материала. Адсорбированные поверхностно-активные вещества создают оболочку вокруг частичек материала и тем самым препятствуют агрегированию и налипанию. Некоторые ПАВ, например водный раствор триэтаноламина, поданный в первую камеру в распыленном состоянии в количестве 0,02— 0.0jl% к весу цемента, повышают производительность мельницы на 20—25% и больше.

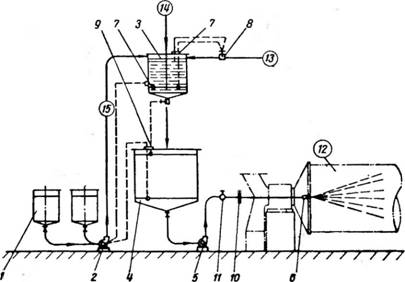

В НИИЦементе разработана типовая схема установки для подачи ПАВ в первую камеру мельницы. В схему установки (рис. 82) входят приемные бачки 1, в которые переливают по-

|

Рис. 82. Типовая схема установки для подачи ПАВ в распыленном состоянии в первую камеру цементной мельницы 1—11 (см. текст); 12 — мельница; 13— вода; 14 — воздух; 15 — ТЭА и С СБ |

Ступающие на завод ТЭА и ССБ. Из них насосом 2 производительностью 3—5 мг/ч добавки перекачивают в смесительно- дозировочный бак 3, в котором осуществляются дозирование (по объему) ПАВ и воды, а также перемешивание сдозирован - ного раствора сжатым воздухом. Готовый раствор самотеком поступает в основной расходный бак 4, емкость которого равна примерно суточной потребности цеха в ПАВ. Из расходного бака через коллектор раствор подают индивидуальными шестеренчатыми насосами 5 к форсункам 6. Сюда же по воздушной магистрали поступает сжатый воздух под давлением 2—3 атм, который, разбивая струю раствора в форсунке, образует тонкодисперсную туманообразную смесь. Длину выходящей из форсунки струи и угол распыления при постоянном давлении воздуха и раствора регулируют изменением величины воздушного кольцевого зазора в форсунке. Для контроля и регулирования работы установки используется следующая контрольно - измерительная аппаратура.

Уровень ПАВ и воды в смесительно-дозировочном баке регулируется с помощью сигнализатора уровня СУ-1 7. Поддержание необходимого количества воды в смесительно-дозировочном баке осуществляется с помощью запорного вентиля 8.

Уровень в расходном баке контролируется с помощью электросигнализатора уровня ЭСУ-2А 9. Для измерения расхода раствора ПАВ используют дистанционный электрический ротаметр РС-5 10. Давление раствора и воздуха определяется манометрами. Если установка обслуживает группу мельниц, т© регулировка подачи ПАВ на каждую мельницу осуществляется регулировочными кранами с электроприводом РК.-3 И.

Понижение твердости размалываемого материала в самом начале процесса (при введении в распыленном состоянии водного раствора ПАВ в первую камеру мельницы) обусловливает снижение средневзвешенного диаметра шара за счет удаления из ассортимента загрузки шаров больших размеров.

Интенсифицирует помол и небольшое количество влаги. Известно, что при помоле клинкера с добавками влаги (в пределах 1 % к весу подаваемой в мельницу шихты) уменьшается или полностью предотвращается налипание и агрегирование мелких частиц цемента. Возможно, это объясняется тем, что образующиеся на частицах цемента мономолекулярные гидратные оболочки оказывают изолирующее действие, локализуя электростатические заряды и предотвращая таким образом их взаимодействие. С увеличением же влажности материала свыше 1 % эффективность измельчения резко снижается. Однако налипания на мелющие тела не наблюдается даже при довольно высоких значениях влажности (свыше 2%) и удельной поверхности 3000—3500 см2!г, либо оно очень незначительно. Из этого следует, что налипание и агрегирование при тонком помоле вызывается не повышенной влажностью материала. Напротив, влажность, даже относительно большая (2%)> предотвращает этот нежелательный процесс. Установлено, что эффективность процесса измельчения снижается вследствие изменения свойств размалываемого материала, которое выражается в уменьшении подвижности цемента, потере им «текучести», вследствие чего процесс измельчения замедляется. По мере дальнейшего измельчения и развития поверхности материала подвижность его снова восстанавливается. Это явление объясняется тем, что при образовании полимолекулярных слоев и их сцепления («склеи

вании») возникает структура из гидратных оболочек и частиц цемента, обладающая некоторой прочностью. Особенно сильно это проявляется в начале процесса, в области грубого измельчения, где удельная поверхность материала сравнительно невелика.

Необходимо отличать явление налипания, которое надо рассматривать как следствие действия электростатических зарядов на поверхности частиц, возникающего при высоких значениях удельной поверхности, от явления уменьшения подвижности («склеивания») цемента вследствие образования коагуляцион - ных структур из гидратных оболочек и частиц цемента. Именно это уменьшение подвижности материала при повышенной его влажности в начале процесса и приводит к «замазыванию», «запариванию» в первых камерах мельниц.

Исследования показали, что возрастание по мере повышения температуры сопротивляемости материала размолу (рис. 83)

Происходит в основном из - за увеличения агрегирования и налипания его на мелющие тела и броневые плиты. Повышение температуры особенно сильно сказывается при высоких значениях удельной поверхности материала.

Влияние температуры на процессы налипания и агрегирования можно объяснить следующим образом. В ходе измельчения цемента мелкие его частицы адсорбируют на своей. поверхности воздух, и образующиеся воздушные оболочки препятствуют контакту частиц, т. е. как бы изолируют действие электростатических зарядов. При температуре свыше 100°С воздушные оболочки разрушаются, и частицы, соприкасаясь под влиянием электростатических зарядов, образуют прочные агрегаты. Кроме того, в процессе измельчения в результате ударных воздействий на поверхности мелющих тел также возникает электрический потенциал, и шары, соприкасаясь с мелкими частицами, притягивают их.

Исследования процесса помола клинкера и изучение влияния на сопротивляемость размолу влажности и температуры позволяют сделать следующий вывод: введение определенного' количества влаги в полость мельницы может оказаться эффек

тивным средством интенсификации процесса помола вследствие возникновения адсорбционного эффекта, уменьшения твердости материала, сокращения налипания и снижения температуры.

На основании этих данных лабораторией помола НИИЦе - мента была проверена эффективность введения воды в цементную мельницу. Воду подавали в последнюю камеру мельницы в тонкодисперсном виде (воздушно-водяная смесь) [50]. Это обусловлено тем, что в камерах тонкого измельчения материал находится в высокодисперсном состоянии, а температура и величина налипания максимальные. Подача распыленной воды в область высоких температур и больших значений удельной поверхности обеспечивает эффективный отбор тепла и интенсивное испарение влаги, а также предотвращает снижение подвижности материала, которое возникает при введении тех же количеств воды на первоначальной стадии процесса помола.

Кроме того, распыленная вода, подаваемая в мельницу, позволяет поддерживать большую влажность аспирационного воздуха, просасываемого через полость барабана. Как известно, воздух при сильном увлажнении обладает хорошей электропроводностью. Но в мельнице в результате трения мелющих тел значительная часть энергии, затрачиваемой на помол, превращается в тепловую, которая нагревает не только размалываемый материал, мелющие тела и мельницу, но и проходящий через нее аспирационный воздух. При нагревании электропроводность воздуха резко снижается, так как уменьшается его относительная влажность. Если, например, температура воздуха перед входом в мельницу равна + 10°С, а насыщение его івлагой составляет 80%, то при температуре +80°С относительная влажность его будет не более 5% и, следовательно, он становится плохим проводником электричества.

Искусственное увлажнение воздуха путем испарения вводимой в мельницу воды отбирает значительную часть тепла. Конечно, количество добавляемой воды не должно быть больше того, чем это нужно для испарения. При добавке воды в мельницу в количестве 1 % на тонну цемента необходимо испарить 10 кг воды, на что затрачивается около 6000 ккал тепла. Если же в мельницу подается горячий клинкер, то дополнительно вносится много тепла, в связи с чем количество подаваемой в мельницу воды необходимо увеличивать порой на короткие промежутки времени до 2%-

Как это установлено, на некоторых заводах температура клинкера, подаваемого в мельницу, колеблется в широких пределах— от 150 до 215°С. При этом температура цемента иэ выходе из мельницы составляет 160—190°С (в летних условиях); при прочих равных условиях температура цемента на выходе находится в прямой зависимости от температуры клинкера.

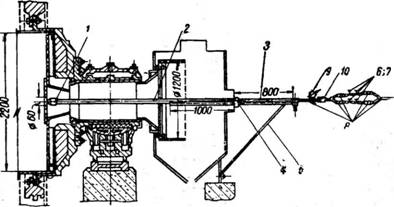

Проведенные в НИИЦементе исследования дали возможность установить, что с охлаждением цемента в мельнице уменьшаются агрегирование, налипание и улучшаются условия процесса измельчения. Это было достигнуто в результате введения воды в камеру тонкого измельчения. Были изучены условия диспергирования воды и сконструирована автоматическая установка для введения воздушно-водяной смеси в полость мельницы, снабженной периферийным приводом (рис. 84).

|

Рис. 84. Схема автоматической установки для подачи воздушно-водяной смеси в камеру тонкого измельчения цементной Мельницы |

Вода распыляется форсункой /, к которой по двойной трубе 2 подаются сжатый воздух от компрессора под давлением 1,5—3 атм (избыточных) и вода под давлением 1,5—2 атм. Вода поступает по внутренней трубке, воздух — по внешней. Двойная труба закрепляется на ложе 3, которое изготовляют из обычного углового железа 50X50 мм. Часть трубы консольно входит в аспирационную коробку и разгрузочную цапфу так, чтобы форсунка попадала в центральное аспирационное отверстие выходной решетки. С наружной стороны аспирационной коробки двойная труба с форсункой неподвижно крепится к ложу зажимной шайбой 4 и болтом. Труба устанавливается строго по оси мельницы, иначе форсунка будет касаться решетки и ее во время работы может срезать. Ложе прикрепляется к стойкам аспирационной коробки растяжками 5. Вода подается через два электромагнитных вентиля 6 типа ЭМВ-15 или СВМ-15, перед которыми установлены обычные вентили 7. Для удобства вентили и трубы соединены эластичными резиновыми шлангами 8. Давление воды, подаваемой в мельницу перед двойной трубой, замеряется манометром 9, количество подаваемой воды — водомером 10.

Принятый способ крепления трубы с форсункой обеспечивает Надежную и бесперебойную работу установки, позволяет в случае необходимости извлекать трубу из мельницы, не останавливая ее.

Количество воды, подаваемой в мельницу, в основном зависит от температуры цемента на выходе; она, следовательно, является основным параметром при автоматическом регулировании подачи воды в полость мельницы. Но абразивность цемента и его сравнительно высокая температура не позволяют погружать воспринимающий орган термосигнализатора непосредственно в струю цемента. В связи с этим возникает необходимость найти другой параметр, который был бы равнозначен основному и обеспечивал надежность измерений. Таким параметром является температура аспирационного воздуха на выходе из мельницы, которая практически равна температуре цемента.

Уже упоминалось о том, что в качестве регулируемых элементов в автоматической установке подачи воды используются электромагнитные вентили марки ЭМВ-15 или СВМ-15. При температуре цемента выше 115°С включается один электромагнитный вентиль, который может подать от 100 до 270 л воды в час, а если этого недостаточно и температура поднимается до 135°С, то включается второй электромагнитный вентиль. При понижении температуры поочередно отключаются электромагнитные вентили, и подача воды в мельницу прекращается.

Введение 1—2% воды в распыленном виде в камеру тонкого помола цементной мельницы снижает температуру цемента на выходе до 115—116°С.

Снижение температуры аспирационного воздуха и повышение его влагосодержания благоприятно отражается на работе электрофильтра. Установлено, что для хорошей работы электрофильтров требуются значительное охлаждение газов-—до 50°С — и повышение относительной влажности до 90%. Фактическая температура аспирационного воздуха перед входом в электрофильтр без введения воды в мельницу достигает 130— 150°С, а в отдельных случаях — и более высоких значений. При этом, как правило, напряжение составляет 200—230 в, а ток короны — 2,6 ма. С введением же 1—2% воды в мельницу (к весу цемента) в результате снижения температуры аспирационного воздуха и повышения его влагосодержания режим работы электрофильтра резко улучшается: напряжение увеличивается до 280—300 е, а ток короны до 10—20 ма. Это наиболее хорошие показатели работы электрофильтра Ц-13.

Испытания установки НИИЦемента показали, что введение воды в мельницу улучшает условия измельчения размалываемого материала. Производительность мельницы при введении воздушно-водяной смеси в камеру тонкого помола увеличивалась в среднем на 10%, а влажность цемента на выходе из мельницы даже при максимальном количестве подаваемой воды (2—2,5%) не превышала 0,1%.

Таким образом, повышение эффективности процесса помола в цементной мельнице при введении распыленной воды в камеру тонкого помола происходит за счет интенсифицирующего действия небольших количеств влаги, которое выражается в адсорбционном понижении прочности размалываемого материала и уменьшении налипания цемента на мелющие тела; этому в значительной мере способствует и понижение температуры в мельнице.

Большое влияние на показатели работы мельницы оказывает предварительное дробление клинкера, обеспечивающее питание мельниц более однородным по размеру материалом. При этом повышается эффективность действия мелющих тел, уменьшаются колебания тонкости помола и часовой производительности.

Для получения цемента повышенной прочности в первые сроки твердения требуется размалывать клинкер до удельной поверхности 5 = 4000-7-5000 см2/г, причем, как уже говорилось, достижение такой тонкости помола в мельнице с однократным прохождением материала связано с большим снижением ее производительности и перерасходом энергии на помол.

В этой связи большое значение приобретает вопрос о создании благоприятных условий для эффективной работы мелющих тел в мельницах.

Обычно в камеры трубной мельницы для грубого и среднего измельчения загружают шары восьми или девяти размеров. При этом в ассортимент загрузки включают шары таких размеров, которые обеспечивают измельчение наиболее крупных кусков материала. В мельницах с цилиндрической бронефутеровкой шары разных размеров перемешаны, причем наблюдается переход крупных шаров к разгрузочному концу камеры. Поэтому подбор шаров постепенно убывающих размеров обеспечивает не столько измельчение соответствующих по размеру кусков материалов, сколько компактность упаковки дробящей загрузки. Действительно, можно ли говорить о соответствии размеров кусков материала и мелющих тел по длине камеры с цилиндрической бронефутеровкой, когда вся загрузка представляет собой хаотическую смесь мелющих тел с преобладанием крупных шаров в конце камеры, где материал, как правило, уже раздроблен до мелкой крупки. При этом крупные зерна клинкера (или другого твердого материала) попадают под удары мелких и крупных шаров так же, как и мелкие зерна. Но мелкие шары, падая на крупные зерна клинкера, не разрушают их с первого удара. В то же время тяжелые шары легко разрушают мелкие зерна материала. Между тем такой же результат может быть получен с помощью шаров меньшего размера или при падении больших шаров с меньшей высоты.

Очевидно, максимальный эффект при измельчении будет до-

стигнут в том случае, когда имеется соответствие между размерами шаров и зернами размалываемого материала.

В первой камере от шаровой загрузки требуется главным образом ударное действие. Чтобы обеспечить оптимальные условия работы шаров наибольшего размера, которыми загружается первая камера, мельница должна работать с большей, чем обычно принято в производственных условиях, скоростью. На практике принимается такая скорость вращения мельницы, при которой не происходит переброски шаров через «пяту». Это значит, что в лучшем случае работа шаров только одного размера (из общего ассортимента загрузки) протекает в оптимальных условиях, остальные же, и главным образом крупные, работают с пониженной эффективностью.

В то же время нельзя загружать в одну и ту же камеру (с цилиндрической бронефутеровкой) слишком крупные и мелкие шары, так как это приводит к весьма значительному расслоению мелющих тел, что снижает эффективность их работы и тормозит нормальное движение материала вдоль камер.

Чтобы обеспечить эффективный помол клинкера в трубных мельницах иногда предварительно измельчают его до крупности минус 3, минус 1 мм в коротких мельницах большого диаметра или дробят до крупности минус 10 мм в специальных дробилках.

При этом создается возможность сократить ассортимент загружаемых в каждую мельницу мелющих тел до двух-трех размеров и тем самым обеспечить оптимальные условия работы мелющих тел путем подбора их размеров в соответствии со ско-. ростью вращения мельницы и профилем броневых плит.

В зарубежной практике применяют агрегаты двухступенчатого помола, работающие в открытом цикле: однокамерную мельницу для грубого или предварительного измельчения и мельницу для тонкого измельчения. При установке мельниц для предварительного измельчения, как видно из данных табл. 50» повышается производительность и снижается расход энергии на помол.

В настоящее время в Советском Союзе применяют коническую бронефутеровку в первой камере мельницы. Коническая бронефутеровка оправдала себя почти повсеместно, поэтому сортирующие плиты являются обязательной принадлежностью хорошо работающей трубной мельницы. Однако следует заметить, что самосортировка выгодна только тогда, когда размеры мелющих тел соответствуют величине зерен размалываемого материала в любом сечении корпуса мельницы, а поверхность размалываемого материала находится в правильном соотношении с поверхностью мелющих тел. В противном случае даже при хорошей самосортировке эффективного измельчения не будет [43, 44]. Лишь при оптимальных условиях помола нагрев материала, даже если его измельчают до высокой удельной поверхности, будет не особенно большим, агрегирование

|

Показатели работы агрегата двухступенчатого помола

|

Частиц незначительным, а эффективность размола интенсивной. При высокой тонкости помола до удельной поверхности 4000— 5000 см2!г, которую вполне можно получить в многокамерных мельницах, соблюдение этого правила является обязательным, иначе, несмотря на хорошую самосортировку, большая часть энергии мелющих тел будет превращаться не в полезную работу измельчения, а в тепло. Изменение конечной тонкости помола в многокамерных мельницах в значительных пределах невозможно без изменения ассортимента загрузки мелющих тел.

В мельнице же с конической бронефут'еровкой сортировка мелющих тел (при правильном сочетании скорости вращения мельницы и характера поверхности футеровки) может оставаться практически постоянной, но гранулометрический состав клинкера и его сопротивление размолу будут все же переменными величинами. Особенно большие колебания наблюдаются в гранулометрическом составе. Если клинкер подвергать дроблению, то гранулометрический состав его будет примерно постоянным или при наличии мелочи наиболее крупные фракции не превысят заданного размера. Но на практике на многих заводах предварительное дробление клинкера не нашло применения. Поэтому при значительны* колебаниях гранулометрического состава клинкера совмещение грубого и среднего измельчения в одной камере создает определенные трудности в работе мельницы, вследствие чего требуется особый подбор ассортимента загрузки.

Этот ассортимент в первой камере мельницы с сортирующей бронефутеровкой необходимо подбирать с таким расчетом, чтобы самые крупные куски клинкера измельчались в зоне крупных шаров до размеров, обеспечивающих в последующих зонах соответствие между размерами мелющих тел и крупностью зерен размалываемого материала. В противном случае, если в ас

сортименте мелющих тел мало крупных шаров и в зоне их работы не обеспечивается последующая подготовка, то крупные куски клинкера переходят в зону средних и мелких шаров, переполняют первую камеру и резко снижают эффективность измельчения.

В зоне средних и мелких шаров кинетическая энергия мелющих тел является недостаточной и не может с первого удара разрушать крупный кусок материала. Чтобы такой кусок в этой зоне раздробить, необходимо какое-то время подвергать его многочисленным ударам шаров, вызвать в нем структурные изменения, в результате которых и наступает разрушение. Таким образом, при нарушении соответствия между размерами кусков размалываемого материала и размерами мелющих тел мелкие шары выполняют не свойственную им функцию — с малым эффектом дробят крупные куски клинкера, вместо того чтобы осуществлять процесс дальнейшего измельчения. Это является причиной скопления в конце камеры большого количества крупных кусков и крупки, переполнения камеры материалом и сни* жения эффективности измельчения.

Для создания нормальных условий работы мельницы необходимо изменять ассортимент загрузки, увеличивая зону крупных шаров с таким расчетом, чтобы крупные куски клинкера не выходили в зону средних шаров.

При помоле клинкера без предварительного дробления в мельницах с сортирующей бронефутеровкой ассортимент загрузки и размеры мелющих тел в ней следует подбирать в зависимости от гранулометрического состава и степени сопротивления размолу измельчаемого материала. Обычно при помоле клинкера вращающихся печей без предварительного его измельчения в мельницах с сортирующей бронефутеровкой в ассортименте загрузки мелющих тел для первой камеры содержание шаров 100 мм должно составлять 25—35% от веса всей загрузки камеры.

Несмотря на явное преимущество сортирующей броневой футеровки перед цилиндрической, применение ее на некоторых заводах из-за неудачного подбора ассортимента загрузки мелющих тел не дало положительного результата.

При помоле шлакопортландцемента особое значение приобретает предварительное измельчение.

Если устранить основные недостатки шлакопортландцемента — медленное нарастание прочности в первые сроки твердения и низкую прочность їв пластичном растворе,—то, очевидно, шлакопортландцемент по качеству ни в чем не будет уступать портландцементу.

Исследованиями установлено, что при увеличении тонкости помола шлакопортландцемента до удельной поверхности в 1,5— 1,8 раза против обычной, его прочность (в жестких растворах) повышается, достигая прочности исходного портландцемента

обычного помола. Однако в пластичных растворах прочность нарастает незначительно. Некоторые ученые полагают, что активность смешанных портландцементов возрастает по мере увеличения степени измельчения клинкера. Иногда активность таких цементов снижается из-за чрезмерного измельчения добавки, и потому считают, что наиболее рациональным методом получения смешанных цементов является раздельный помол, при котором можно более тонко измельчать активную часть вяжущего.

В свое время было предложено [51] применять такой раздельный помол. При этом исходили из того, что реакционная способность шлака невелика, а гидратируется он медленно. Рекомендовалось применять тонкий помол клинкера и грубый помол шлака. Однако на практике столкнулись с большими трудностями, поскольку помол шлака в трубной мельнице до тонкости рядового цемента сопровождается снижением производительности мельницы почти вдвое. Поэтому от раздельного помола клинкера и шлака отказались.

Практикуемый же совместный помол гранулированного доменного шлака и портландцементного клинкера в многокамерной трубной мельнице приводит, как правило, к переизмельчению шлака или недомолу клинкера. При совместном помоле основного доменного шлака мокрой грануляции и портландцементного «линкера шлак, как легкоразмалываемый компонент, измельчается лучше. И это даже в какой-то мере препятствует тонкому измельчению клинкера. Было установлено, что в шихте из шлака и клинкера, взятых в соотношении 3 : 7, размолотой в многокамерной мельнице до удельной поверхности 5 = = 3760 см2!г, после разделения на составляющие оказалось, что клинкерный компонент был измельчен до удельной поверхности 5=2870 см2/г, а шлаковый компонент — до 5 = 5260 CM2Je, т. е. почти в два раза мельче [52].

Очевидно, что качество такого цемента не может быть высоким, поскольку шлак — менее активный компонент, чем клинкер.

Влияние тонкости помола отдельных компонентов шлакопортландцемента — клинкера и шлака — на прочность цемента характеризуется данными табл. 51. В ней приведены прочностные показатели шлакопортландцементов, полученных в результате смешивания в отношении 1 : 1 отдельно размолотого клинкера Днепродзержинского цементного завода до удельной поверхности 2000, 3000, 4000 и 6000 см2]г и основного доменного гранулированного шлака, размолотого до удельной поверхности 2000, 3000, 5000 и 6000 см2!г с 5% добавки гипса.

Как видим, во все сроки испытаний большое влияние на прочность шлакопортландцемента оказывала тонкость помола клинкера. При тонкости помола клинкера до удельной поверхности 2000 см2!'г и увеличении тонкости помола шлака от 2000

|

Зависимость прочностных показателей шлакопортлаидцемента от степени измельчения его компонентов при испытаниях в жестких растворах 1 :3

|

До 6000 см2/г суточная прочность выросла с 30 до 57 кГ/см2. В то же время при удельной поверхности шлака 2000 смУг увеличение тонкости помола клинкера до 6000 см2/г повышало прочность цемента от 30 до 120 кГ/см2.

Следовательно, чтобы повысить активность шлакопортлаидцемента, особенно в ранние сроки твердения, необходимо, чтобы в этом цементе наиболее тонко был измельчен активный его компонент — клинкер.

При помоле быстротвердеющего шлакопортлаидцемента на базе клинкера и основного доменного шлака наиболее эффективен двухстадийный помол с предварительным измельчением клинкера и дальнейшим домолом его вместе со шлаком. Следует подчеркнуть, что двухстадийная схема помола шлакопортлаидцемента имеет существенные технологические и экономические преимущества перед одноступенчатой.