ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

ИЗМЕЛЬЧЕНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ

В цементной промышленности применяют различные схемы измельчения сырьевых материалов, предусматривающие использование помольного оборудования разных типоразмеров. Различают помол по замкнутому и открытому циклу, по мокрому и сухому способу, а также помол с одновременной сушкой материала в мельнице.

Установлено, что качественный цементный клинкер получается при обжиге во вращающихся печах сырьевой смеси, не содержащей частиц крупнее 0,1 мм и с небольшим содержанием очень мелких фракций. Этого и добиваются, совершенствуя схемы и способы помола исходных сырьевых материалов. Тонкое измельчение сырья осуществляют в мельницах, работающих по открытому или замкнутому циклу. Преимущественно используют схему открытого цикла. По этой схеме дробленый материал из бункеров подается объемными или весовыми дозаторами (питателями) в мельницу и после измельчения в виде шлама (при мокром способе производства) или в виде тонкодисперсного порошка — сырьевой муки (при сухом способе производства)—выходит из мельницы в зависимости от ее конструкции через выходную цапфу либо через отверстия, расположенные по периметру выходного днища мельницы.

Мокрый способ помола. По мокрому способу помола измельчают обычно сырьевые материалы, обладающие высокой естественной влажностью, мягкие и легко диспергируемые водой. При этом в зависимости от свойств сырьевых материалов, в первую очередь от твердости, влажности, сопротивления размолу, некоторые из них предварительно подвергают размучива - нию в болтушках. Так, в болтушки подают вязкие, мягкие породы цементного сырья (мел, глину, мергелистый мел и др ), причем пульпа из болтушек содержит значительный процент крупных фракций. Твердые же сырьевые материалы (известняк, мергели и др.) направляют непосредственно в трубные мельницы.

В табл. 30 приведена техническая характеристика сырьевых трубных мельниц, применяемых на отечественных цементных заводах, работающих по мокрому способу.

Следует при этом отметить, что схема помола в открытом цикле имеет ряд недостатков: в частности, относительно высок удельный расход электроэнергии (20—25 квт-ч/т). К недостат

Кам сырьевой трубной мельницы следует отнести наличие в готовим продукте крупных недомолотых частиц.

При помоле твердого сырья (известняки и некоторые мергели) по схеме однократного прохождения материала в ряде случаев возможен выход гальки, что нарушает нормальную работу центробежных насосов. Засоряются задвижки, желоба и приямки. Галька, осаждаясь в горизонтальных шламбассейнах, приводит к остановке мешалок, а при осаждении в вертикальных шламбассейнах к тому же снижает полезный объем бассейна.

Шлам, полученный из твердых пород в многокамерных мельницах, работающих в открытом цикле по схеме однократного прохождения материала, содержит также большое количество переизмельченных частиц. Объясняется это тем, что материал, размолотый в первой камере мельницы, уже. содержит частицы требуемой тонкости, которые в дальнейшем, проходя последующие камеры, переизмельчаются. В частности, отмечается, что при помоле новороссийских мергелей в первой камере мельниц содержится около 70% частиц размером менее 0,08 мм.

Присутствие переизмельченных частиц материала в мельнице приводит к снижению эффективности процесса измельчения.

Приведенные в табл. 31 результаты технологических испытаний ряда сырьевых трубных мельниц свидетельствуют о том, что эффективность измельчения в них в немалой степени зависит от количества и размеров мелющих тел, а также от соотношения между длиной отдельных камер.

При мокром помоле сырья в мельницах для удаления из шлама крупных зерен материала стали применять различные классифицирующие устройства, работающие в замкнутом цикле.

Измельчение сырья по замкнутому циклу с классификаторами широко применяется при размоле руд в отечественной горнообогатительной промышленности и при размоле углей в энергетической промышленности.

В мельницах, работающих по замкнутому циклу с классификаторами, тонкие частицы, образовавшиеся в первой камере, не поступают во вторую, а удаляются, другая же, неизмельчен - ная часть материала вторично направляется в мельницу на до - измельчение. При работе по такой схеме исключается как переизмельчение материала, так и выход крупных фракций.

Практика других отраслей промышленности показывает, что при размоле сырья по замкнутому циклу с классификаторами может быть достигнуто значительное повышение производительности мельниц.

На рис. 55 представлена наиболее простая схема мокрого помола в замкнутом цикле с применением в качестве классифицирующего устройства вибрационного сита. По этой схеме поступающий «з многокамерной мельницы шлам подается на вибросито. Крупные зерна, не проходящие через сито, возвра-

|

Продолжение табл. 31 (по горизонтали)

|

|

* Общий итог относится ко всем четырем камерам. |

|

Продолжение табл. 31

|

|

Со to |

|

Со ■Ч" О |

Щ а юте я на домол в мельницу, а подситные фракции материала направляются в шламбассейн.

В США в первых схемах измельчения сырьевых материалов по замкнутому циклу были предусмотрены реечные и реечно-

|

Загрузка пате - риала В каме Ру |

|

|

![]()

|

Выгруз |

|

Ка |

![]()

Рис. 55. Схема помола шлама по замкнутому циклу с применением вибросита

1 — разделительные перегородки; 2 — выгрузочное отверстие

Чашевые классификаторы. Хотя их применение позволило повысить производительность мельниц и снизить расход электроэнергии на измельчение, однако такие устройства работают при высокой влажности шлама (до 80—85%), а это вызывает необходимость установки сгустителей шлама, специальных фильтров и коагуляторов. Из-за сложности и громоздкости этой схемы помола реечные и реечно-чашевые классификаторы не получили большого распространения в цементной промышленности.

Были сделаны попытки применять в качестве классификаторов гидроциклоны (рис. 56), принцип действия которых основан на использовании центробежной силы. Предполагалось,

|

|

|

Загруз |

|

Ни. |

|

Выгрузка |

|

Рис. 56. Схема приготовления шлама в многокамерной мельнице в замкнутом цикле с гидроциклоном |

1 разделительные перегородки: 2 — выгрузочное отверстие 3 — классификатор (гидроциклон)

Что гидроциклоны смогут хорошо работать по замкнутому циклу с мельшшами и что при этом не придется сильно повышать влажность шлама. Однако результаты их испытания оказались неудовлетворительными.

При работе мельниц в замкнутом цикле с гидросепараторами (гидроцнклонами) требуется увеличение влажности поступающего на классификацию шлама до 50—60%, а готовый продукт получается еще более влажным, чем исходный шлам.

Одним из более эффективных аппаратов этого типа является цептриклон, классификация в котором достигается за счет действия лопастного ротора, вращающегося со скоростью 25 — 30 м\сек. Центриклон может работать на шламах нормальной влажности.

Гидрсцнклоны к сырьевым мельницам устанавливались на заводах Белгородском, Ново-Амвросиевском, «Большевик». Однако из-за того, что эффективная работа гидроциклонов связана со значительным увеличением влажности шлама, а также из-за повышенного износа этих аппаратов они не получили широкого применения.

В последнее время на цементных заводах США при мокром одностадийном измельчении сырья в замкнутом цикле были применены виброгрохоты. При этом использовали двух - и трех - камерные трубные мельницы диаметром от 2,4 до 3,35 м н длиной 9,7-—11 м, а в качестве виброгрохотов — плоские наклонные односитные виброгрохоты размерами 1220X1520, 1220X1830, 1530X1830 и 1530X2440 мм с механической или электрической вибрацией. Сетки сит изготовлены из высококачественной износостойкой и нержавеющей проволоки. Применение виброгрохота в сочетании с мельницей позволило повысить производительность мельницы до 20% при снижении расхода электроэнергии до 15%. Но поскольку перевод мельницы на эту схему связан с установкой дополнительного оборудования, что усложняет эксплуатацию действующего оборудования помольного цеха, а также, ввиду того, что измельчаемый материал часто забивает ячейки сетки, при проектировании новых - американских цементных заводов мокрого способа производства от установки виброгрохотов отказались.

В 1955—1956 гг. для мокрого обогащения цементного шлама в зарубежной цементной промышленности (Голландия, Австралия и Англия) взамен виброгрохота с успехом начали применять дуговой неподвижный грохот.

|

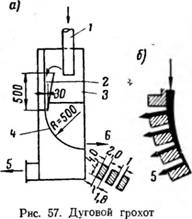

А — конструкция грохота; б — схема его работы; / — подача шлама; 2— вертикальный каиал для шлама; 3 — воздушная камера; 4 — решетка грохота; 5 — разгрузка тонких фракций; 6 — разгрузка крупных фракций |

Дуговой грохот имеет вогнутую неподвижную поверхность просева из стальных колосников клинообразной формы (рис. 57). Шлам через загрузочное отверстие подается в питательный патрубок по касательной на решетку грохота и движется с большой скоростью под действием силы тя

жести. Тонкие фракции постепенно проходят через зазоры между колосниками, так что толщина слоя шлама на решетке все время уменьшается.

Подрешеточное пространство грохота разделено на две камеры, в нижнем конце каждой камеры установлен боковой разгрузочный патрубок, служащий для разгрузки тонких фракций. Крупные фракции (надситный продукт) разгружаются через лоток, установленный в нижнем конце решетки.

Дуговой грохот характеризуется высокой производительностью, малым износом (из-за отсутствия подвижных частей); он позволяет осуществлять тонкую классификацию. Из-за высокой скорости движения шлама максимальный размер частиц, проходящих через решетку, примерно вдвое меньше величины зазора между колосниками.

Ширина грохотов (четырех типоразмеров) фирмы «Дорр - Оливер» находится в пределах 0,3—1,2 м, высота кожуха во всех случаях составляет 2,1 м. Величина дуги зависит от пределов классификации: при грубой она равна 90°, при тонкой — 270°.

Шлам подается в дуговой грохот под давлением 1,4—• 1,75 атм, мощность электродвигателей шламовых насосов составляет 18—45 кет. Дуговой грохот работает при нормальной влажности шлама 32—39%.

При переводе мельниц с открытого на замкнутый цикл с применением дугового грохота достигается повышение производительности в среднем на 40—60% (табл. 32). Об этом свидетельствуют данные о работе помольных установок на четырех предприятиях при помоле открытым циклом и замкнутым с применением дугового грохота. Одновременно создается возможность уменьшить количество камер в мельнице, а также увеличить эффективность работы мелющих тел.

Усовершенствование техники мокрого помола достигнуто путем применения стержневой мельницы. В США смонтирована установка, состоящая из стержневой и трубной мельниц [46], работающих последовательно по открытому циклу (рис. 58). Эта схема обладает тем преимуществом, что обеспечивает лучшее перемешивание известняка и глины, предотвращает переизмельчение материала и попадание крупных зерен в шлам. При этом значительно сокращается общий расход электроэнергии (до 25%).

Следует отметить, что стержневые мельницы просты по конструкции; диаметр их достигает 4 м и длина 5,5 м. Диаметр стержней колеблется в пределах от 45 до 100 мм, а длина их на 25—55 мм меньше внутренней длины мельницы. Мельницы наполняются стержнями на 100—200 мм ниже оси, т. е. стержни занимают 35^40% внутреннего объема мельницы.

Сухой способ помола. При сухом способе производства для помола сырьевых материалов также часто применяют обычные

Таблица І2

|

Техническая характеристика сырьевых мельниц при помоле в замкнутом и открытом цикле с дуговыми грохотами

|

|

Сырьевые материалы.... |

Хрупкий из |

Мягкий, |

Твердый кристал |

|

|

Вестняк с |

Хрупкий из |

Лический извест |

||

|

Твердыми |

Вестняк, со |

Няк и |

Глина |

|

|

Включения |

Держащий |

|||

|

Ми, глина и |

Свободный |

|||

|

Абразивный |

Кремнезем, |

|||

|

Котельный |

И глину |

|||

|

Шлак |

||||

|

Размер мельницы в м... |

2 3X12 |

2,2x11,6 |

2,1X12 |

1,9: 11 |

|

Ширина зазора между колос |

||||

|

Никами в мм.............................. |

0,3 |

0,3 |

0,3 |

0,2 |

|

Давление шлама в ати. . . |

1,75-1,45 |

1,4—1,75 |

1,75 |

1,4 |

|

Мощность электродвигателя |

||||

|

Шламового насоса в кет. . . |

ЗЭ |

18 |

37 |

44 |

|

Влажность шлама в %: |

||||

|

При открытом цикле. . . |

36,5 |

— |

38 |

37,5 |

|

„ замкнутом цикле (под- |

||||

|

Ситный продукт) .... |

36,7 |

39 |

37,5 |

34,7 |

|

Производительность уста |

||||

|

Новки по сухому материалу |

||||

|

В т/ч: |

31 |

|||

|

При открытом цикле. |

46 |

46 |

33,4 |

|

|

„ замкнутом „ ... |

66 |

75 |

72 |

50 |

|

Повышениг производитель |

||||

|

Ности в %....................................... |

43 |

63 |

132 |

50 |

Трубные мельницы с однократным прохождением материала, что сопровождается большими затратами электроэнергии, в частности из-за значитель-

I 2 -__________ ного переизмельчения.

Объясняется это тем, что мелющие шары и брони обволакиваются влажным материалом и отверстия в межкамерных перегородках мельниц забиваются.

В этой связи в цементном производстве обязательно подвергаются предварительной подсушке перед помолом:

А) сырьевые материалы (известняк, мергель, глина) при сухом способе производства до остаточной влажности 1—2%;

|

Рис. 58. Мельничная установка, состоящая из стержневой и трубной мельниц, работающих в открытом цикле / — переливная стержневая мельинца; 2 —трубная мельница; 3 — выгрузочное отверстие |

Б) твердое топливо (каменный уголь, сланцы) до влажности 1,5—6% в зависимости от его вида;

. в) гидравлические добавки — до остаточной влажности 1— 2%.

Для предварительной подсушки высоковлажных сырьевых материалов, топлива, а также для сушки добавок используют сушильные барабаны.

Иногда для предварительной подсушки высоковлажных углей используют трубы-сушилки, в которых влага из материала удаляется в восходящем потоке горячих газов.

Преимущества труб-сушилок: простота конструкции, малые габариты и возможность их изготовления силами завода.

Однако следует иметь в виду, что сопротивление самой трубы-сушилки обычно составляет 100—150 мм вод. ст., поэтому присосы воздуха в газоходы значительно больше, чем у сушильных барабанов, сопротивление которых не превышает 15— 20 мм вод. ст. Из-за больших присосов и большого сопротивления расход энергии на аспирацию труб-сушилок значительно больше, чем у сушильных барабанов.

В последнее время стали внедрять эффективные помольные установки, работающие в замкнутом цикле с одновременной сушкой материалов.

При этом горячий воздух эффективно воздействует на сырьевой материал и влага быстро испаряется.

При совмещении процессов помола и сушки в одном агрегате значительно снижается расход электроэнергии, упрощается технологическая схема производства и уменьшаются затраты на строительство сушильных и помольных отделений сырья. Эта схема сушки и помола не может быть рекомендована при сырьевой шихте с влажностью выше 8%, так как при этом вследствие недостаточной сушки сырой материал налипает на мелющие тела.

В практике цементного производства известны следующие схемы сушки и помола сырья в трубных мельницах:

Сушка с помощью горячего воздуха, пропускаемого через мельницу;

Сушка с помощью горячего воздуха, вводимого в дробилку пли в сепаратор.

В СССР наибольшее распространение получила первая схема. В этом случае совмещение процессов помола и сушки осуществляется в трубной мельнице с выносными проходными или центробежными сепараторами, работающей по замкнутому циклу.

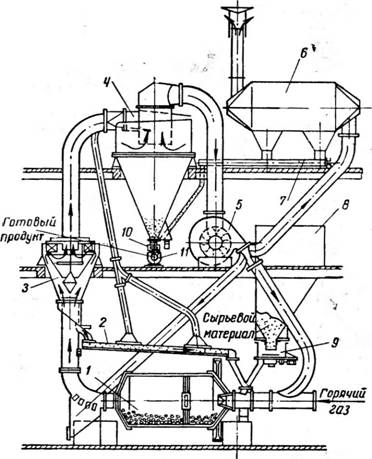

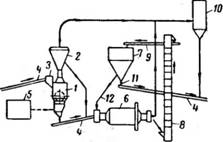

На рис. 59 представлена схема установки для совместного помола и сушки сырья, работающей по замкнутому циклу с воздушно-проходным сепаратором. По такой схеме работают сырьевые мельницы на ряде цементных заводов (Кузнецком, Первомайском и др.).

Сушка сырья по указанной схеме более экономична при условии возврата в загрузочную горловину мельницы до 40% циркулирующего горячего воздуха, слабо насыщенного водяными парами. Удельный расход электроэнергии на этих установках достигает 30 квт-ч/т. Из них 35% связано с затратами на рециркуляцию материала и воздуха.

|

Рис. 59. Схема установки для совместного помола и сушки с воздушно-проходным сепаратором / — мельница; 2 — аэрожелоб; 3— сепаратор; 4— циклон; 5—вентилятор: 6 — электрофильтр; 7 — шнек; S — бункер; 9 — тарельчатый питатель; 10 — ячейковый питатель; 11 — шнек |

Проходные сепараторы, работающие с проточной циркуляцией воздуха, улавливают и осаждают только крупные фракции материала. Движение воздушного потока в сепараторе достигается за счет разрежения, создаваемого вентилятором, который устанавливается отдельно.

Для нормальной работы таких установок необходим оптимальный аэродинамический режим движения газов на всех участках системы. Скорость движения газов должна быть всегда выше скорости парения твердых частиц, что исключает их выпадение из потока; содержание частиц материала не должно быть выше 1—1,2 кг на 1 кг газовоздушной смеси.

Необходимо также, чтобы скорость газового потока в трубопроводах была в пределах 20—25 м/сек до циклона и не менее 16 м/сек после циклона.

Расход тепла на сушку материалов в этих установках составляет 900—1300 ккал. на 1 кг испаренной влаги в зависимости от влажности сырья.

|

|

|

|

|

, У/* „ |

|

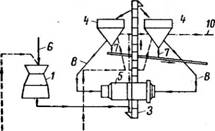

Рис. 60. Схема помольно-сушильной установки с центробежным сепаратором 1 — мельннца; 2— сепараторы; 3— элеватор; 4 - пневматические желоба; 5 — циклон первой стадии; б — циклон второй стадии очистки; 7 — электрофильтр; в — вентилятор; 9 — тарельчатый питатель; 10 — буикер; 11 — распределительные клапаны; 12 — ячейковые затворы; 13 — дроссельные клапаны |

Процессы помола и сушки сырьевых материалов в замкнутом цикле совмещают по схеме, изображенной на рис. 60, с

Применением трубной мельницы и выносных центробежных сепараторов

Мельницы для указанных установок изготовляют с камерами предварительной подсушки материала. Мельница имеет две помольные камеры. Материал разгружается через разгрузочное устройство в средней части корпуса или в конце мельницы.

Предварительно дробленая сырьевая смесь поступает через загрузочную воронку в сушильную камеру предварительной подсушки, распределяется в ней разбрасывающими лопастями и подсушивается потоком горячих газов до определенной влажности, обеспечивающей помол материала в следующих камерах с окончательной досушкой. Горячие газы поступают из специально установленной топки.

Из камеры подсушки материал направляющими лопастями перегружается в первую размольную камеру, заполненную мелющими шарами. Пройдя эту камеру, материал выгружается через центральное разгрузочное устройство в корпусе мельницы и затем ковшовым элеватором и системой аэрожелобов подается в два центробежных сепаратора. В сепараторах продукт по

мола разделяется на фракции: мелкая фракция (готовый продукт) поступает в сырьевые силосы; а крупная — во вторую размольную камеру мельницы, заполненную мелкими шарами или цильпебсом. Пройдя эту камеру, материал через центральное выгрузочное устройство поступает в элеваторы, смешивается с материалом, поступившим из первой камеры, и направляется в сепараторы.

Рабочая производительность такой установки характеризуется двумя основными показателями:

А) размольной производительностью — количеством исходного сырья, которое в течение часа должно быть размолото до заданной тонкости помола при оптимальном размольном и аэродинамическом режимах.

Параметры режима

Размер кусков исходного сырья, поступающего в

Мельницу..................................................................... не выше 25 мм

Тонкость помола готовой сырьевой смеси (остаток

На сите № 008)............................................................. не выше 10%

Влажность исходного сырья, поступающего в мельницу........... „ 8%

Влажность готовой сырьевой смеси...................................... „ 1 %

Б) сушильной производительностью — количеством исходного сырья, которое может быть высушено в мельнице в течение часа до заданной конечной влажности при оптимальном тепловом и аэродинамическом режимах.

Параметры режима

Температура в системе перед мельницей. . . 400—600°С

„ „ „ за мельницей................................. 70—80 'С

Разрежение в системе перед мельницей. . . 10—20 мм вод. ст. „ „ „ после мельницы.... 70—90 то же

„ перед мельничным вентилятором. .200—300 „

В табл. 33 даны показатели работы мельниц для одновременной сушки и помола сырьевых материалов, установленных на отечественных и зарубежных цементных заводах. ,

На цементных заводах США максимальная крупность кусков исходного сырья, подаваемого в мельницы, обычно находится в пределах 9—19 мм.

Диаметр мельниц составляет 3,35—4 м, длина — 4,8—5,8—

9.2 м. Мельницы оборудуются одним сепаратором диаметром от

4.3 до 5,5 м. Производительность установки достигает 75 г/ч при помоле до 15% остатка на сите 0,074 мм. Удельный расход электроэнергии составляет 17—19 квт-ч/т.

В 1961 г. самой мощной сырьевой трубной мельницей в мире была мельница размером 3,65X10,4 м, оборудованная двумя центробежными сепараторами. Производительность этой установки равна 150 г/ч при помоле до 23% остатка на сите 0,074 мм. В 1963 г. в штате Иллинойс (США) на цементном за-

Ex. о н я о. со с

Воде введены в действие две сырьевые мельницы размером 4X9,8 м каждая с двумя центробежными сепараторами.

В ФРГ и Франции применяются двухкамерные трубные мельницы диаметром 2,8—3,6 м, производительностью до 100 т/ч. Удельный расход электроэнергии установки составляет 10—12 квт-ч/т при помоле до 10% остатка на сите № 008.

В зарубежной цементной промышленности применяется также способ одновременной сушки и помола сырья с вводом горячих газов в сепаратор и дробилку. Основное преимущество этого способа заключается в том, что в мельницу поступает уже высушенное сырье, которое лучше размалывается. Материал вначале дробится и подсушивается в молотковой дробилке и затем направляется в сепараторы.

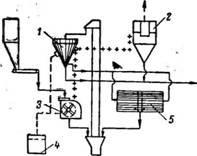

Важным фактором нормальной работы таких установок (рис. 61) является поддержание стабильной температуры сырьевого материала, поступающего в мельницу, в пределах 70°С - При этом предотвращается переизмельчение мелких частиц и повышается производительность установки. В табл. 34 представлены показатели работы указанных установок.

|

Рис. 61. Схема помола сырья в замкнутом цикле с подсушкой материала в дробилке и сепараторе |

|

--------- горячий газ; -------------------- материал. 4--1--}-горячий газ и сырьевая мука; I-- сепаратор; 2 — фильтр; 3 — молотковая дробилка; 4 — топка; 5 — мельница |

Таблица 34

Показатели работы помольных установок с одновременной сушкой материала в сепараторах и дробилках

|

Размер мельницы Б м |

Производительность в г/ч |

Общая требуемая мощность в кет |

Удельный расход электроэнергии всей установкой в квт-ч/т |

Тонкость помола (остаток на сите № 008) |

|

2,6X7,75 |

68 |

690 |

10 |

10 |

|

2,8x4,5 |

35 |

615 |

17 |

15 |

|

3,2x4,5 |

50 |

830 |

16 |

15 |

|

3,2X5 |

65 |

725 |

11,1 |

И |

|

3,55x5,18 |

67 |

850 |

12 |

10 |

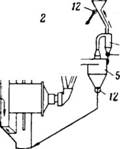

Применяются также установки, в которых совмещены процессы мелкого дробления и сушки. Схема показана на рис. 62. Установка состоит из ударно-отражательной (или молотковой) дробилки, двухкамерной трубной мельницы, центробежного или проходного сепараторов и транспортного оборудования.

Сушильно-дробильным агрегатом служит малогабаритная ударно-отражательная дробилка.

В нее вводится горячий воздух из специальной топки или отходящие печные газы. Быстровращающийся ротор с укрепленными на нем билами сообщает газовому потоку турбулентное и пульсирующее движение, увеличивая этим контакт его с материалом и обеспечивая интенсивную сушку.

|

Рис. 62. Схема установки для дробления, сушки и помола сырья по замкнутому циклу |

|

I — ударио-отражательная дробилка, работающая с совмещением процессов мелкого дробления и сушки; 2 — классификатор; 3 — бункер; 4 — ленточный транспортер; 5 — топка; 6 — двухкамерная мельница; 7 — центробежный сепаратор; 8 — ковшовый элеватор; 9 — аэрожелоб; 10— пылеуловитель; //— тонкие фракции из сепаратора; 12 — крупные фракции из сепаратора |

Влажность загружаемого материала может достигать 12°/'о, остаточная влажность готового продукта 0,2—1°/о. Удельный расход тепла на сушку и температура сушильного агента в зависимости от начальной и остаточной влажности составляют соответственно 1100—1240 ккал/'кг влаги и 280—700°С, содержание фракций размером до 90 мк — 20—33%.

В табл. 35 приведена краткая техническая характеристика таких дробильно-сушильных агрегатов.

|

Таблица 35 Техническая характеристика ударно-отражательных дробилок конструкции Аидреаса, в которых совмещены процессы мелкого дробления и сушки

|

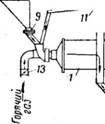

Установка, работающая по другой схеме (рис. 63), включает молотковую дробилку, расположенную перед мельницей. Сушильный агент одновременно подается в дробилку и в сепаратор. Питание помольной установки осуществляется через сепа

ратор. Крупные фракции из сепаратора поступают одновременно в обе камеры мельницы.

Установка оборудована двумя сепараторами. Производительность такой установки 90 г/ч при помоле до 8—10% остатка на сите № 008, исходной влажности 4,8%, конечной влажности 0,8%. Удельный расход электроэнергии 9,3 квт-ч/т.

На отечественных цементных заводах при помоле материалов по сухому способу в качестве классификаторов применяют центробежные и проходные сепараторы.

Появляются и новые установки, где используют валковые мельницы - Общее давление на размалывая - мый материал в них — до 200 т. Они приспособлены для совместного помола и сущки сырьевых материалов влажностью до 15— 18%.

Возможная тонкость помола — от 6 до 30% остатка на сите № 008 в зависимости от свойств размалываемого материала при производительности мельницы от 45 до 90—100 т/ч.

При помоле известкового мергеля средней твердости влажностью около 8% до тонкости помола, характеризуемой 12% остатка на сите № 008, общий расход электроэнергии составляет для мельниц средней величины (диаметр чаши до 1400 мм) около 12 квт-ч/т. Мельницы больших размеров расходуют около 10 квт-ч/т.

Валковые мельницы работают как сушильно-помольные агрегаты с проточной циркуляцией горячих газов, имеющих температуру до 550°С.

В валковые мельницы подается дробленый материал с величиной не более 0,25 диаметра валков, что для больших сырьевых мельниц соответствует максимальной величине кусков 60 мм.

|

Рис. 63. Технологическая схема установки для дробления, сушки и помола сырья по замкнутому циклу |

|

1 — молотковая дробилка, работающая с совмещением процессов мелкого дробления и сушки; 2 — топка; 3 — ковшовый элеватор; 4 — центробежный сепаратор; 5 — двухкамерная мельница; 6 — загрузка материала; 7 - тонкие фракции из сепаратора; 8 — крупные фракции из сепаратора; 9 — сушильный агент; 10 — отходящий воздух |

Таким образом, с развитием техники сухого помола сырья в цементной промышленности продолжают все шире применяться высокопроизводительные мельницы, работающие в замкнутом цикле с сепараторами, совмещение процессов помола, мелкого дробления и сушки и упрощение схем помола.