ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Конструктивные особенности Стержневых, валковых и вибрационных мельниц

Стержневые мельницы отличаются от шаровых по типу загрузки. Мелющими телами в них служат стальные стержни.

При измельчении материала в этих мельницах в продукте помола оказывается мало мелких фракций. Стержневые мельницы в отечественной цементной промышленности не применяют.

|

Рис. 49. Специальная перегородка последней камеры |

В горнорудной промышленности стержневые мельницы используют много лет для подготовки обогащаемых горных пород к окончательному помолу в шаровых мельницах. При этом

было доказано, что в стержневых мельницах можно размалывать. материал до прохождения его через сита >с размером отверстий 2 и 1,4 мм при ^минимальном остатке в материале крупных зерен.

На цементных заводах Европы, особенно в ГДР и ФРГ, для помола сырьевых материалов применяют среднеходные валковые мельницы. конструкции Леше. Мельницы этой конструкции работают в замкнутом цикле с сепараторами. В них совмещен помол с одновременной сушкой при влажности материала до 20—25%.

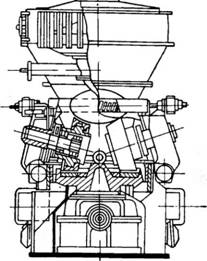

В мельнице Леше (рис. 50) основными мелющими узлами являются горизонтальная вращающаяся тарелка, укрепленная на вертикальном валу, и два больших валка или катка, на,- саженные на неподвижные оси и прижимаемые к тарелке нажимными пружинами Тарелка и валки заключены в металлический кожух. Материал попадает через специальное боковое отверстие на тарелку и затем вовлекается под валки. Измельчение происходит в основном раздавливанием и частично истиранием. Через кольцевой канал, размещенный вокруг тарелки, в мельницу подается холодный или горячий воздух. Воздушный поток увлекает размолотый материал из мельницы через разгрузочную трубу в верхней части кожуха. Крупные фракции материала, вы - Рис - 5а Mej™a конструкции деленные сепаратором, воз - "

Вращаются в мельницу. Сепаратор может быть встроен в верхней части кожуха или же вынесен из мельницы.

Производительность мельницы конструкции Леше зависит от размера катков, скорости вращения тарелки, степени загрузки материалом, аспирации, давления нажимных пружин и доходит до 40 т/ч. при тонкости помола 8—10% остатка на сите № 008. Удельный расход электроэнергии в больших мельницах составляет 11—12 квт-ч/т.

|

|

В СССР мельницы такого типа применяются для помола угля на электростанциях, но могут быть использованы и на цементных заводах, работающих. по сухому способу производства аїри. помоле сырьевых материалов.

На цементных заводах Европы эксплуатируются также кольцевые валковые мельницы фирмы «Берц», «Пфей- фер» и кольцевые шаровые мельницы фирмы «Фуллер— Петере».

|

|

|

Рис. 51. Кольцевая валковая мельница ществляется гидравли- |

|

Фирмы «Берц» |

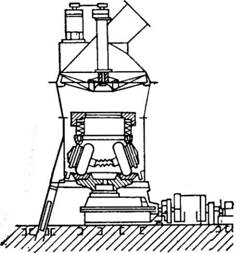

Производительность кольцевых валковых мельниц «Берц» (рис. 51) составляет 90 т/ч. Давление валков в этих мельни-

Цах достигает 200 т. Отличаются они тем, что в них отсутствует рычажная система и пружины непосредственно воздействуют на валки, что исключает удары по кожуху мельницы. Зазоры между тремя размалывающими валками в процессе помола поддерживаются постоянными. Усилие передается валками через сменное нажимное кольцо. Эта система передачи I усилия снимает нагрузки L не только с кожуха мель- р. ницы, но и со всех болто - ✓ вых и анкерных соединений. Сжатие пружин осу-

Ческими цилиндрами и может регулироваться.

Горячий газ или циркуляционный воздух подается в мельницу через сопла. Продукт помола подхватывается потоком воздуха или газа и подается в классификатор лопастного типа, расположенный в верхней части мельницы. На кожухе мельницы могут быть также установлены воздушные сепараторы любых конструкций. Сконструирован специальный пластинчатый сепаратор, позволяющий получить любой продукт помола. В мельницах данного типа предусмотрена возможность совмещения помола и сушки при температуре до 400°С.

Конструкция кольцевых валковых мельниц фирмы «Пфейфер» сходна с конструкцией мельниц фирм «Леше» и «Берц». Валки и системы пружин такие же, как и в мельнице фирмы «Берц», за исключением того, что вместо свободной насадки валки шарнирно прикреплены к нажимному кольцу.

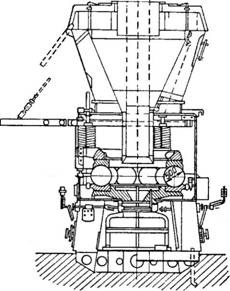

Кольцевые шаровые мельницы фирмы «Фуллер—Петере» (рис. 52) включают мелющий элемент, сепаратор и привод. Мелющий элемент состоит из верхнего и нижнего кольца, шаров и системы пружин. Нижнее кольцо вращается, а верхнее прижимает шары к нижнему кольцу. Шары размещены межд}

кольцами и расположены близко один от другого. Тонкость помола готового продукта регулируют при помощи верхнего прижимного кольца, которое можно поднимать и опускать.

Сырье подается на середину нижнего кольца и центробежной силой натравляется под шары. Продукт помола подхватывается воздушным потоком, проходит сепаратор и выносится из мельнн - цы.

Мельницы эти применяют для помола мягких пород, так как при измельчении твердых материалов мелющие тела быстро изнашиваются. В цементной промышленности их используют для помола цементного сырья и угля. Влажность материалов, поступающих в мельницу, допускается: для угля — до 25%, дія цементного сырья — до 15—18%. Удельный расход электроэнергии при помоле мергеля средней твердости и влажности 8% до остатка на сите № 008 12% составляет 12 kbt-hJt, а при помоле угля — около 13,5 квт-ч/т

Вибрационные мельницы применяют для тонкого и сверхтонкого измельчения материалов как при сухом, так и при мокром их помоле. Они характеризуются низкой производительностью и используются главным образом для домола цемента с целью повышения его качества. Их применяют на железобетонных заводах при производстве местных вяжущих материалов, измельчении минеральных красок.

Мельницы этого типа изготовляются объемом от 10 до 4000 дм3. Число колебаний достигает 1500—3000 кол/мин с амплитудой 2—5 мм. Мелющими телами служат мелкие шары.

|

Г 1 |

|

|

|

Рис. |

|

52. Кольцевая шаровая мельница фирмы «Фуллер — П'етерс» |

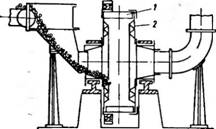

Во многих отраслях промышленности зарубежных стран, в том числе и в цементной промышленности США и Австралии [45], эксплуатируются гравитационные мельницы (рис. 53), в которых дробление и помол совмещены. Измельчение материала в мельницах этого типа осуществляется путем удара измельчаемых кусков друг о друга и футеровку специальной кон струкции без мелющих тел. Для увеличения числа соударений

между кусками и повышения производительности мельницы к внутренней боковой стенке корпуса приварены лопасти (/), расположенные равномерно по окружности и направленные по радиусам к центру сечения корпуса. Лопасти способствуют

Подъему размалываемых кусков на большую высоту. К внутренним поверхностям торцовых стенок мельницы приварены стальные плиты- отражатели (2) зубчатой формы. Часть кусков материала при падении ударяется о плиты-отражатели и частично разрушается, движение других кусков в результате удара о плиты изменяется и увеличивается

Число столкновений. Частично измельчение происходит за счет трения материала о стенки мельницы и в слоях самого материала. Диаметр действующих. мельниц достигает 9 м при малом отношении длины к диаметру — 0,31—0,32. Мельница вращается с большой скоростью.

Обязательным условием производительной работы гравитационной мельницы является определенное соотношение между относительно крупными кусками материала и мелочью, содержащимися в поступающей в мельницу смеси. При отсутствии в материале известной доли крупных кусков производительность мельницы снижается. В таких случаях в мельницу загружают мелющие тела в количестве 1,5—2,5% к объему мельницы. Мельница работает в замкнутом цикле с воздушно-проходным сепаратором и вентилируется регулируемым потоком воздуха. При подаче горячего воздуха влажность загружаемого материала может достигать 10—12%.

Для тонкого помола материалов применяются также центробежные мельницы, в которых происходит самоизмельчение частиц (без мелющих тел). Мельницы этого типа работают в замкнутом цикле при разрежении внутри полости. Скорость вращения чаши достигает 1450—2440 об/мин, производительность—50—100 кг/ч [19].

|

Рис. 53. Гравитационная мельница |

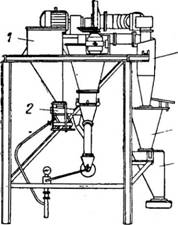

В мельницах струйного помола (рис. 54) измельчение твердых материалов происходит без мелющих тел. В них используется принцип самоизмельчения, когда роль мелющих тел выполняют куски или частицы самого измельчаемого материала. Измельчение в струйных мельницах основано на соударении потоков, направляемых с большой скоростью навстречу друг другу, и взаимном истирании материала. Эти мельницы просты по конструкции и характеризуются большой скоростью процесса измельчения при высокой удельной производительно

сти. Расход металла очень мал, так как измельчающей средой является сам продукт измельчения. Рабочие поверхности разгонных трубок и камеры измельчения можно изготовлять или футеровать из высокопрочных керамических материалов, износ которых весьма незначителен.

|

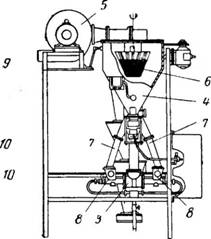

Рис. 54. Схема струйной мельницы с противоточной помольной камерой |

Для сообщения материалу необходимой скорости движения в - качестве энергоносителя могут быть использованы сжатый воздух, перегретый водяной пар, продукты сгорания жидкого или газообразного топлива.

Материал, предварительно раздробленный до крупности•- 6 мм, загружается в бункер 1, из которого вибропитателем 2 подается в центральную трубу и под действием интенсивного потока энергоносителя, выходящего из камеры измельчения 3, попадает в классификатор 4. Вентилятор 5 создает в системе разрежение.

В классификаторе или сепараторе струйной мельницы отечественной конструкции, разработанной во ВНИИНСМ, вращается с определенной скоростью ротор 6, состоящий из отдельных колосников. При вращении ротора сепаратора зерна материала определенной крупности отбрасываются к стенкам клас - сгіфикатора и по трубам 7 поступают в эжекторные камеры 8. Готовый продукт проходит через колосники ротора и дальше поступает в циклон 9, где и осаждается в бункере 10.

|

|

При измельчении цементного клинкера в струйной мельнице тонкость помола цемента по удельной поверхности регулируется скоростью вращения ротора сепаратора. Цемент струйного

помола отличается от цементов, размолотых в шаровых мельницах, высокой дисперсностью. По зерновому составу он характеризуется узким диапазоном фракций. Цемент с удельной поверхностью 5 = 2500 см2/г в основном состоит из фракций минус 40 мк, цемент с удельной поверхностью 5 = 4000 см2/г и выше— из фракций минус 30 мк.