ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

ГРОХОЧЕНИЕ МАТЕРИАЛОВ

Выше уже отмечалось, что одним из 'недостатков двухста - дийных схем дробления твердых сырьевых материалов является отсутствие эффективного отбора - крупных кусков материалов, особе! II10 после вторичного дробления, что н конечном счете сказывается на производительности мельниц. Поэтому для выделения крупных фракций дробленого продукта рекомендуется подвергать конечный продукт грохочению, классифицируя таким образом дробленый продукт.

На отдельных цементных заводах. к 'грохочению продукта дробления прибегают почти на всех стадиях дробления, используют грохоты и при тонком измельчении материалов.

В ряде случаев перед первичным дроблением для грохочения твердых сырьевых материалов крупностью до 1000 мм и выделения из них фракций, не подвергающихся дроблению (<160—200 мм), применяют стационарные неподвижные колосниковые решетки-грохоты и тяжелые качающиеся колосниковые питатели-грохоты.

Наклонные стационарные решетки-грохоты, устанавливаемые перед щековыми дробилками, весьма просты по конструкции и состоят из наклонно расположенных 'металлических балок. Поступающие на грохот крупные куски 'материала сползают по наклонной плоскости, а мелкие — проваливаются между балками и не попадают в дробилку.

Качающиеся колосниковые питатели-грохоты тяжелого типа хорошо зарекомендовали себя на цементных заводах.

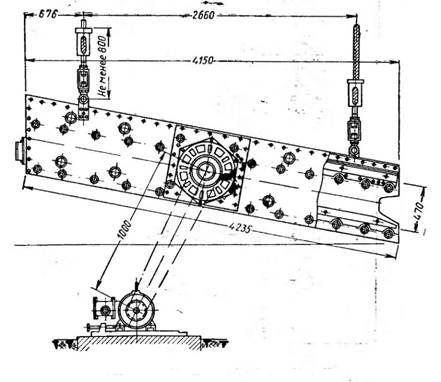

'Колосниковый питатель-грохот (рис. 27) состоит из двух отдельных колосниковых систем, подвешенных на тягах к опорным балкам, приводимым в движение от эксцентриково-шатунных механизмов. При этом колосники, движущиеся вперед, несколько приподнимают транспортируемый материал и медленно проталкивают его. Колосники же, движущиеся назад, проходят под транспортируемым материалом в направлении, обратном движению материала. Мелкие куски материала проваливаются между колосниками и поступают на транспортер, минуя дробил - ку.

Техническая характеристика колосниковых питателей-грохотов, применяемых в цементной промышленности, представлена в табл. 18.

На заводах принят следующий режим грохочения: крупное — на колосниках и решетках с отверстиями 300—150 мм, среднее 150—25 мм, мелкое—25—3 мм, тонкое — на ситах с отверстиями менее 3 мм. С учетом этих параметров машиностроительные заводы выпускают грохоты тяжелого, среднего и легкого типа, которые с успехом применяют на отдельных стадиях переработки материалов.

Таблица IS Техническая характеристика качающихся питателей-грохотов

Завод- изготовитель

|

„Цемент- анлагеи - бау - (ГДР) |

|

Показатели |

|

Волгоцем- тяжмаш |

|

Сибтяж- маш |

|

Им. Тельмана (ГДР) |

Ширина питателя в мм..........................

Длина „ „ „ ............................................

Максимальные размеры кусков, поступающих на питатель, в мм, до. .

Угол наклона в град.............................

Производительность (по известняку)

В т/ч..........................................................................................

Ход колосников в мм.............................

Мощность установленных электродвигателей в кет

Общий вес (без электрооборудования) ВТ

|

1250 |

1680 |

1680 |

2004 |

|

6500 |

7000 |

7000 |

7500 |

|

800 |

1000 |

1000 |

1200 |

|

15 |

15 |

15 |

15 |

|

100 |

3Q0 |

До 300 |

До 500 |

|

40 |

60 |

60 |

60 |

|

15/20 |

17/22 |

20—28 |

36 |

|

16,7 |

29 |

30,4 |

50,4 |

|

«о § |

Особое место среди различного типа грохотов занимают вибрационные; их и чаще применяют. Эти грохоты выпускаются однодечными и двухдечными. Более совершенна конструкция ■самоцентрисующихся грохотов с одной парой подшипников.

|

|

|

Рис. 28. Вибрационный грохот (подвесной) |

Вибрационные грохоты (рис. 28) применяются для грохочения как мелких (от 0,1 мм), так и крупных твердых'материалов (до 250 мм). При мокрой 'классификации их можно использовать и для более тонкого грохочения. В табл. 19 приведена техническая характеристика отдельных типов вибрационных грохотов, рекомендуемых « 'применению на цементных заводах.

Плоские качающиеся грохоты используются для грохочения твердых материалов с исходной крупностью не 'более 100 мм. Один из недостатков таких грохотов— 'повышенная 'вибрация.

При 'грохочении 'крупных <и влажных материалов требуется большая амплитуда 'Колебаний при малом числе оборотов приводного вала. При грохочении мелких и легко классифицируемых материалов рекомендуется работать с малыми амплитудами.

Практика показала, что целесообразнее 'применять двухдеч - ные грохоты, так как при этом возрастает производительность и увеличивается срок службы нижней сетки.

При грохочении твердого мелкого материала большое влияние оказывает его влажность. Если частицы влажного материала слипаются и не расслаиваются, то происходит залипание отверстий сита. При этом мелкие частицы прилипают к поверхности 'крупных кусков и остаются на них, не просеиваясь — классификация прекращается.

Для улучшения условий классификации влажных материалов и предотвращения залипання отверстий сит применяют различные способы очистки. Наиболее простым из них является электрообогрев сит.

Методика определения производительности и эффективности грохочения разработана советскими учеными JI. Б. Левенсоном и 3. Б. Канторовичем. Большие экспериментальные работы и теоретические 'исследования выполнены институтом Механобр (Олевский, Андреев и др.) [26].

Производительность вибрационных грохотов рассчитывается по формуле [21]

V = 0,4 + 0,65 Fgtffo м3/ч,

Где F — площадь сита в м2;

Gі — удельная производительность в м3/м2/ч (табл. 20);

Zj—коэффициент, учитывающий процентное содержание продуктов нижнего класса в исходном материале (табл. 21);

Z2 — коэффициент, учитывающий процентное содержание ■зерен нижнего класса размером менее половины размера отверстия сита (табл. 21).

8

|

I |

— тг

I

|

Таблица 20 Значения gi в зависимости от размера отверстий в свету

|

|

Таблица 21 Значение коэффициента Zi и г2

8. МОКРОЕ ИЗМЕЛЬЧЕНИЕ И ПЕРВИЧНОЕ ОБОГАЩЕНИЕ СЫРЬЕВЫХ МАТЕРИАЛОВ |

Вязкие и пластичные сырьевые материалы (мел, мягкий мергель и глина), легко диспергируемые водой, измельчают в несколько стадий: первая — дробление в зубчатых валковых или молотковых дробилках; вторая — измельчение и отмучивание в болтушках и третья — помол в трубных мельницах.

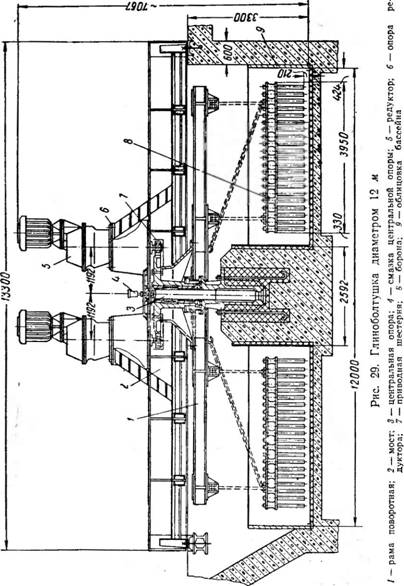

Болтушка (рис. 29), техническая характеристика которой дана в табл. 22, представляет собой бетонный резервуар дма-

|

Таблица 22 Техническая характеристика глиноболтушек

|

|

|

Метром 5—12 м и глубиной 1,8—5,5 м. В центре резервуара на бетонном фундаменте расположен вертикальный вал, на. крестовине которого подвешены стальные зубчатые бороны. Посредством зубчатой передачи вал с крестовиной и боронами приводится во вращение. При этом бороны и зубья разбивают поступающий в болтушку материал и перемешивают его с водой. Измельченный материал превращается в сметанообразную пульпу-шлам и через боковое отверстие с решеткой поступает в отводной приямок.

В табл. 23 приведены результаты испытаний болтушек с ручным управлением процессом приготовления шлама. Машинист болтушки на глаз определяет качество выходящего шлама и в соответствии с его текучестью регулирует подачу воды в болтушку; при этом, естественно, наблюдаются большие колебания всех показателей качества шлама.

|

Таблица 23 Результаты испытаний болтушек

|

Обычно влажность глиняного шлама, приготовленного в болтушках, 60—70%, а імелового 35—42%. При этом удельный съем шлама с 1 м3 болтушки выражается (по сухому материалу) для мела 0,5—0,6 г/ч и для глины 0,2 т/ч. Расход электроэнергии на приготовление шлама в болтушках достигает 0,75— 1 квт-ч на 1 т мела и до 3 квт-ч/т глины.

Очевидно, что повышенная пластичность и естественная влажность пород создает серьезные технологические трудности при их переработке и особенно транспортировании.

Наиболее перспективной технологией переработки и транспортирования мягких пород цементного сырья следует считать гидромеханизацию с использованием гидромониторов или схемы с применением отдельных механизмов для переработки материала по мокрому способу.

Опыт промышленного транспортирования по трубам глинистых гидросмесей с карьера на завод (Белгородский, Ново - Здолбуновский, Каспский и другие цементные заводы) показал, что помимо экономической целесообразности гидромеханизация поможет решить основные задачи, связанные с разработкой и транспортированием мягких видов сырья.

Добываемое сырье доставляют к расположенным на карьере болтушкам в транспортных емкостях, а шлам по трубам транспортируют на цементный завод для домалывания. Такая схема позволила сократить количество операций и уменьшить пробег колесного транспорта.

Внедрение прогрессивных технологических схем добычи и приготовления сырьевых шламов из мягких пород с последующим гидротранспортированием шлама по трубам вызвало необходимость использования новых видов дробильно-измельчитель - ного оборудования [27 и 28].

Дело в том, что для создания оптимальных условий гидротранспортирования породы необходимо рационально организовать подготовку водогрунтовой смеси, т. е. процесс приготовления пульпы.

Установлено, что размываемость породы зависит от ее свойств: гранулометрического состава, пористости и коэффициента сцепления частиц. Поэтому гидромониторный процесс пульпоприготовления эффективен только при несвязных (сыпучих) хорошо размываемых породах, так как размыв определяется в данном случае не только величиной динамического удара струи, но и проникновением воды в поры между частицами (динамическая фильтрация), которое нарушает силы взаимодействия (силы трения) между ними.

Рыхлые породы с высокими фильтрационными свойствами, характеризующиеся почти полным отсутствием сил сцепления между частицами, под действием струи гидромонитора легко распадаются на отдельные элементарные зерна и образуют хорошие с точки зрения гидротранспортирования водогрунтовые смеси.

Работы по выбору наиболее эффективных механизмов для дезинтеграции и пульпоприготовления при разработке пластичных видов цементного сырья (мел, глина) велись в двух направлениях:

А) измельчение породы с целью получения гетерогенной гидросмеси суспензионной среды с частицами, максимальный размер которых не более 100 мк, и кускового материала, максимальный размер. кусков которого не превышал бы 30—40 мм;

Б) измельчение породы для получения в смеси с водой гру - бодисперсных однородных суспензий, максимальный размер частичек в которых не превышал бы 100 мк.

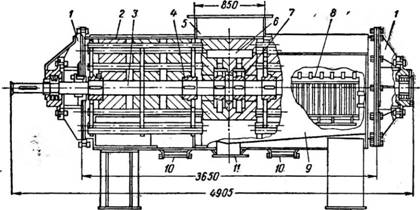

Наиболее эффективно удалось решить вторую задачу посредством применения мельницы роторного типа конструкции канд. техн. наук А. С. Сладкова. В этой мельнице использован принцип абразивного измельчения материала, что позволяет измельчать мягкие породы в одну стадию. Мельница-мешалка состоит из барабана, внутри которого вращается ротор дезинтеграторного типа (рис. 30).

|

Рис. 30. Роторная мельница-мешалка системы А. С. Сладкова I — крышки; 2 — корпус; 3 — вал; 4 — ротор; 5 — загрузочный патрубок; Є — молоток; 7 — ступица для крепления молотков; 8 — сита в сборе; 9 — шламосборинк; Ю — люки для очистки; 11 — сливной патрубок шламосбориика |

Материал поступает в мешалку через загрузочную воронку вместе с водой. При вращении ротора со скоростью 250— 400 об/мин куски материала дробятся до крупности 50—70 мм и затем, интенсивно перемешиваясь в водной среде внутри мельницы - мешалки, окончательно измельчаются в результате соударений и взаимного трения, а также при ударах о поверхность кожуха и о билы ротора.

Продукты измельчения мела или глины после смешения их с водой в виде шлама выходят из мельницы-мешалки через боковые сита.

Опыт эксплуатации мельниц-мешалок показывает, что материал эффективно измельчается только тогда, когда ротор достигнет соответствующей скорости вращения, обеспечивающей необходимую интенсивность перемешивания гидросмеси.

Испытание роторной мельницы-мешалки с размером ротора диаметром 700X3000 мм (на глине и меле) показало, что дости-

Удельный расход электро - в мельницах-мешалках составил 0,6—0,8 квт-ч/т для мела и до 2 квт-ч/т для гли ны [27].

|

Гается измельчение материалов в одну стадию до. необходимой тонкости помола (остаток на сите № 008—4—9%), влажности (40% для мела и 60% для глины) и текучести (47— 48 мм на приборе МХТИ) шлама. Часовая производительность одной такой мельницы-мешалки: по глинистому шламу 60— 70 м\ по меловому шламу 125 ж2 энергии на приготовление шлама |

БО^орф 1 +tx

Где Q—производительность мельницы - .мешалки в условиях нормального режима работы в т/ч по сухому материалу; V — объем мельницы в м3;

° — удельный вес гидросмеси в т/м3\ р — количество твердого вещества в гидросмеси в долях единицы;

<!> — безразмерный коэффициент, учитывающий крупность сырья (значение от 0,5 до 1 при остатке на сите с отверстиями диаметром 100 мм от 100 до 0%);

Tx — кинетический параметр, численно. равный времени, которое необходимо для размола 50% исходного материала до требуемой крупности в принятых условиях, в мин;

<7 — количество готового продукта в исходном сырье (по данному контрольному ситу) в т/ч по сухому веществу.

|

В) |

|

А — с доизмельчением надситных фракций в болтушке; б — с доизмельчением надситных фракций в мельнице; 1 — подача сырья и воды; 2 — болтушка; 3 и 4 — подача шлама на виброгрохот; 5 — виброгрохот; Є — шламовый центробежный насос; 7 — мельннца |

В соответствии с технологическими нормативами по тонкости помола цементный шлам должен содержать не более 1°/о остатка на сите № 021 и до 10% остатка на сите № 008. Поэтому шламовую пульпу, получаемую из мягких пород цементного сырья и содержащую после болтушек крупные «фракции, дополнительно доизмельчают в трубных мельницах. При этом значительная часть материала, поступающая в мельницу. и содержа

щая, наряду с крупными фракциями шлама, и тонкие фракции, не нуждается в доизмельчении.

С учетом этого следует считать целесообразным классификацию шлама с отсевом крупных фракций и их доизмельчением в мельнице [30].

На рис. 31 представлена схема замкнутого цикла измельчения мягкого материала в болтушках с применением виброгрохочения шлама.

В этой связи представляют интерес работы, проведенные на ряде цементных заводов, в ходе которых испытывались указанные схемы. При этом применялись грохоты с сетками, имеющими ячейки 1; 0,6X0,8; 0,4X0,5 и 0,3 мм, в частности одно - дечный гидрационный грохот завода им. Котлякова (Ленинград) марки 2ГГО-2. Ниже приведена его техническая харак

Теристика.

Размер сита...................................................................... 800 X 1600 мм

Полезная площадь сита................................................... 1,2 м2

TOC \o "1-3" \h \z Возможные углы наклона........................................................... 0—30°

Число оборотов вала....................................................... 1500 об/мин

Эксцентрицитет вала................................................................... 2 мм

Амплитуда колебаний короба....................................................... 4 „

|

7* |

|

83 |

Установочная мощность.......................................................... 3,2 кет

Результаты испытаний виброгрохотов с сеткой 1 мм показывают (табл. 24), что если в подситных фракциях после виб - рогрохочения содержится незначительное количество крупных частиц, то необходимость доизмельчения шлама в сырьевых мельницах отпадает.

|

Таблица 24 Показатели испытаний виброгрохота для шлама

|

Испытание указанных выше схем на Амвросиевском цементном заводе показало, что виброгрохочение дает возможность получить шлам нормальной текучести. При этом удельная про

изводительность (при сите с отверстиями 0,39X0,39 мм и частоте вибрации 1900 в мин) грохота составила на:

Шламе из мергеля...........................

„ „ мела I..................................

„ „ „ II.... * . . „ „ Краматорского сырья

По предварительным экономическим подсчетам, сделанным в Южгипроцементе, на Амвросиевском цементном заводе при схеме приготовления сырьевой смеси без применения сырьевых мельниц по замкнутому циклу (болтушки-виброгрохоты) получаемая экономия составляет 32 коп. на 1 г клинкера по сравнению с обычным способом приготовления шлама в болтушках с последующим помолом, в сырьевых мельницах.

Таким образом, применение вибрационных грохотов при переработке мела и глины дает возможность значительно сократить стоимость приготовления шлама и уменьшить капиталовложения на постройку новых цементных заводов.

На ряде цементных заводов болтушки работают в замкнутом цикле с гидроциклонами, в которых шлам классифицируется под действием центробежной силы. Схема с гидроциклонами

Наиболее приемлема при получении шлама из мягких пород сырья, содержащих примеси тонкозернистых карбонатов кальция, остатки микроорганизмов, зерна кварца и полевого шпата.

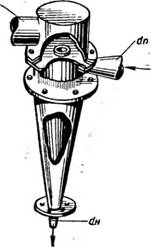

Исходный шлам под давлением подается в гидроциклом (рис. 32) по питающему патрубку du установленному тангенциально непосредственно под днищем - Под действием главной действующей силы, которой является центробежная сила, возникающая благодаря тангенциальной подаче питания, сравнительно крупные и тяжелые частицы отбрасываются к стенке гидроциклона и затем разгружаются через нижний патрубок d„. Более мелкие, легкие частицы выносятся со вли - вом через верхний патрубок dB. Расчет гидроциклонов сводится [31] в основном к определению основных геометрических размеров и показателей, характеризующих их работу, а именно, производительности, минимальной крупности разделения, выхода продуктов разделения и эффективности классификации.

|

30 — 35 т,'м*ч 50 — 55 „ 65 — 70 „ 70 — 75 „ |

|

Рис. 32. Общий вид гидроциклона |

На основании лабораторных данных и заводских испытаний

на Белгородском цементном заводе Южгипроцементом составлена номограмма (рис. 33) для определения основных конструктивных размеров гидроциклона при его работе с давлением 2,5 атм и углом конусности 15°.

|

Диапетр питающего патрубка б чм Рис. 33. Номограмма для определения основных размеров гидроциклона |

Ход классификации сырьевых материалов в гидроциклонах в основном зависит от реологических свойств шлама; наибольшую постоянную вязкость шлам имеет при практически неразрушенной структуре, а наименьшую постоянную вязкость — при предельно разрушенной структуре.

Институтом Южгипроцемент были проведены исследования реологических свойств сырьевых материалов Белгородского, Краматорского, Балаклейского, Амвросиевского, Вольских и ряда других заводов. В результате этих исследований (рис. 34)

была выведена зависимость между наименьшей постоянной вязкостью предельно разрушенной структуры и влажностью шлама для ряда сырьевых материалов,

|

5 |

Глинистое вещество в основной своей массе состоит из частиц размером 0,005 мм, которые отличаются большой прочно-

Стью, повышенными адсорбционной способностью и набуханием по сравнению с частицами известнякового компонента, а следовательно, и большей вязкостью и во - доудерживающей способностью.

Так как глинистый компонент в сырьевой смеси составляет примерно 20—25%, ют него в существенной мере зависят классифицирующие свойства шламов — он увеличивает их вязкость. Однако в отдельных случаях глинистый компонент может оказать и обратное действие. Так, производственная текучесть глиняного шлама Белгородского цементного завода достигается при влажности 46,5%> мелового— при влажности 56—58%. Если же добавить в меловой шлам до 20% глиняного шлама, то получится та же текучесть глино-ме - лового шлама при влажности 40,5—41%. Добавка глины в меловой шлам Балаклейского цементного завода в пределах 20— 25% позволяет получить глино-меловой шлам с влажностью 44—46% (при влажности глиняного шлама 60 %! и мелового 52%).

Следовательно, зная реологические свойства сырьевых материалов, можно судить о возможности классификации их в гидроциклонах и наметить пути регулирования этого процесса.

Основываясь на результатах большого количества исследований, проведенных на шламах различного состава, Южгипро - цемент рекомендует шлам из болтушек подавать в гидр они клоны, где он будет классифицироваться. В процессе классификации влажность готового продукта увеличится на 1,5—2,5% и

соответственно уменьшится влажность продукта, направляемого в мельницу на домол.

В связи с тем что в шламе, поступающем на домол, много крупных частиц, его водопотребность снижается и требуемая текучесть достигается при сравнительно пониженной влажности. При дальнейшем измельчении его в мельнице, несмотря на резкое увеличение общей смачиваемой поверхности, текучесть шлама не уменьшается, так как наряду с измельчением разрушается структура сырья, что снижает его вязкость. Готовый продукт из гидроциклона, минуя мельницу, подается в приямок насосной станции, .куда поступает также шлам после помола в мельнице.

По приведенной схеме на Белгородском цементном заводе была введена в действие промышленная установка, состоящая из двух гидроци'клонов с d=350 мм.

Чтобы установить оптимальные параметры процесса, Южгипроцемент провел промышленные испытания, результаты которого приведены в табл. 25.

|

Таблица 25 Результаты испытаний установки по классификации шлама гидроциклонаміі

|

Эти испытания позволили установить следующее:

1) результаты классификации зависят от отношения диаметра нижнего патрубка к диаметру верхнего патрубка. При увеличении сечения верхнего патрубка повышается количество крупных частиц в верхнем сливе (готовый продукт), производительность гидроциклона и выход верхнего слива возрастают;

2) оптимальным предельным давлением следует считать 2,5—3,5 аглі;

3) конечная влажность шлама при работе 'мельниц по данной схеме не изменяется.

На Кричевском цементном заводе для обогащения глиняного шлама (счистка глины от песка) были установлены гидроциклоны конструкции НИИЦемента диаметром 150 мм.

В процессе испытаний, результаты которых приведены в табл. 26, установлено, что гидроциклон может хорошо очищать гли-ну с запесоченностью 30% (первоначальный остаток «а сите № 02—15%, после обогащения остаток на сите № 02—2— 3%), увлекая с песком до 10% глины в отбросы.

Таблица 26

|

Результаты испытаний гидроциклона при обогащении глиняного шлама

|

Для более тонкой очистки шлама можно применять двухступенчатый процесс, тогда гранулометрический состав шлама будет соответствовать технологическим требованиям.

Следует отметить, что результаты указанных работ с внбро- грохотами и тидроциклонами не учитываются еще в должной степени при проектировании новых отечественных цементных заводов и реконструкции старых.