ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

Щековые дробилки для крупного дробления

В цементной промышленности щековые дробилки 'Примени-, ютея в основном для крупного, а иногда и для среднего дроблення материалов крепких и средней крепости.

Максимальная степень дробления, которая достигается в щековых дробилках, .равна 8. Обычно указанные дробилки в условиях цементного производства работают при степенях дробления от 3 до 6. Удельный расход электроэнергии на дробление составляет от 0,3 до 1,1 квт-ч^т.

Щековые дробилки относятся к группе машин с прерывным нажатием и свободной разгрузкой дробленого продукта под влиянием силы его тяжести. В дробилке две дробящие поверхности расположены под небольшим углом друг к другу и сближаются в нижней части.

Щековые дробилки © соответствии с предложенной проф. Л. Б. Левенсоном [11] схематической классификацией делят:

1) по характеру движения качающейся щеки—на дробилки с простым качательным движением и дробилки со

|

|

|

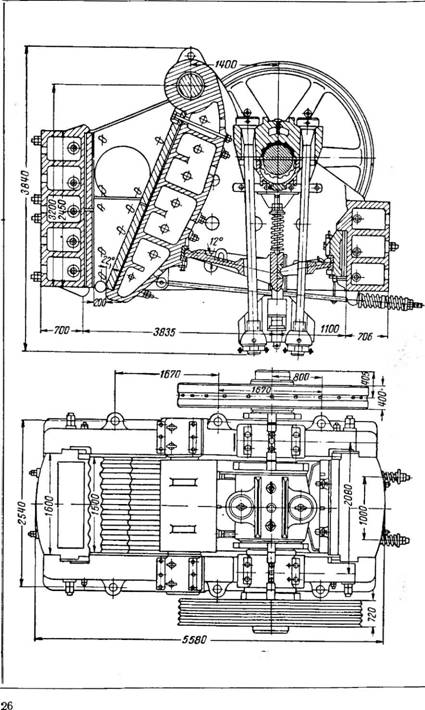

Рис. 6. Щековая дробилка с простым качанием подвижной щеки |

Сложным движением — качательным и продольным (вдоль поверхности щеки); 2) по расположению качающейся щеки — на дробилки с верхним подвесом оси подвижной щеки и дробилки с осью подвеса внизу, у выходной щели.

Различают щековые дробилки и по конструктивному выполнению движущего механизма: дробилки с шарнирно-рычажным механизмом, приводимым от коленчатого вала, сообщающего щеке простое или сложное движение, ■ и дробилки с кулачковым механизмом с обычным простым движением щеки.

Шире всего в цементной промышленности применяются щековые дробилки с рифлеными футеровками, простым качанием и с верхним подвесом подвижной щеки (рис. 6). Поступающие в эту дробилку сырьевые материалы дробятся в момент при-

|

|

Таблица 3

Техническая характеристика основных типов щековых дробилок

Габаритные размеры в мм

Длина ширина высота

|

Щ-7 |

330x600 |

13-20 |

|

С-644 |

400X600 |

40 |

|

Щ-9 |

500x800 |

25-60 |

|

СМ-211 |

500x800 |

22—62 |

|

СМ-204А |

600x900 |

45—120 |

|

ЩКД7 |

900x1200 |

90—125 |

|

VIIIb |

900x1400 |

100—160 |

|

№ 20 |

1200X1500 |

170—260 |

|

ЩКД8 |

1200x1500 |

160—250 |

|

ЩКД9 |

1500X2100 |

250—400 |

|

№ 21 |

1400X1800 |

250—350 |

|

— |

1500X2100 |

До 400 |

|

I. Дробилки с простым качанием щеки

|

|

1680 |

11 |

|

|

2480 |

15 |

Выксунский |

|

2150 |

19,5 |

— |

|

2150 |

19,2 |

Выксунский |

|

3000 |

26 |

Я |

|

2700 |

69 |

УЗТМ |

|

2800 |

50,8 |

„Цементанлагенбау" |

|

4100 |

130 |

Им. Тельмана |

|

4650 |

140 |

УЗТМ |

|

4500 |

210 |

УЗТМ |

|

4500 |

201 |

Им. Тельмана |

|

4800 |

250 |

УЗТМ |

|

4—12 |

20-80 |

275 |

22 |

1400 |

1300 |

1450 |

2,6 |

|

9—22 |

40—100 |

250 |

30 |

1650 |

1750 |

1550 |

6 |

|

6—25 |

20—80 |

275 |

28 |

1400 |

2100 |

1500 |

6 |

|

35—120 |

75—200 |

250 |

80 |

2250 |

2300 |

2450 |

16 |

|

200—300 |

100—250 |

250 |

100 |

3550 |

3300 |

3600 |

50 |

|

400—600 |

150—300 |

250 |

250 |

5100 |

4900 |

5300 |

150 |

|

II. Дробилки со сложным качанием щеки (по ГОСТ 7084—61) |

|

Нязепетровский Выксунский |

|

Примечание. Техническая характеристика щековых дробилок с простым качанием щеки, изготовляемых в СССР, приведена g ГОСТ 7084 54 (взамен ОСТ НКТП 3427 и 3428). |

|

250x400 400X 600 250X 900 600X900 900X1300 1300X2000 |

Ближения подвижной щеки к неподвижной и затем по мерг др-оібления опускаются вниз под действием собственной силы тяжести. Качание подвижной щеки вокруг подвижной оси достигается при помощи механизма, состоящего из вала-экоцент- рика, шатуна с тягами и распорных плит.

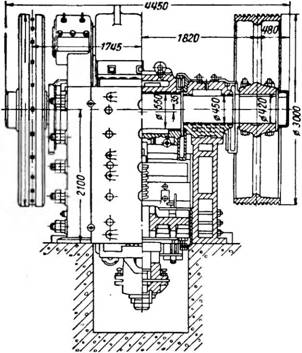

На рис. 7 изображена щековая дробилка со сложным качанием подвижной щеки — качательным и продольным вдоль поверхности щеки; подвижная щека, подвешенная на эксцентрике вала, при вращении последнего производит сложные качания. В такой дробилке материал не только раздавливается, но и истирается, материал выталкивается из разгрузочной щели под воздействием направленной вниз силы трения. Это облегчает разгрузку дробилки и повышает на 20—30% ее производительность по сравнению с дробилками с простым качанием щеки. Дробилки этого типа применяются, как правило, для вторичного дробления сырьевых материалов, но иногда используются и для первичного.

Вместе с тем применение щековых дробилок со сложным качанием щеки ограничено из-за большого износа дробящих плит.

Техническая характеристика основных типов щековых дробилок, применяемых в отечественной цементной промышленности, приведена в табл. 3.

Как уже упоминалось, щековые дробилки предназначаются для дробления цементного сырья с пределом прочности до 2000 кГ/см2, что соответствует коэффициенту крепости 15 но шкале Протодьяіканова. Первичная сортировка по габаритам такого кускового (материала перед его доставкой для дробления обычно производится непосредственно на карьере с помощью погрузочных экскаваторов. При этом максимальная емкость ковша экскаватора лимитируется величиной загрузочного отверстия дробилки, а размер поступающего в дробилку куска принимают не более 0,85 ширины загрузочного отверстия дробилки, что диктуется условиями захвата куска дробилкой.

Зависимость емкости экскаватора и размера куска от загрузочного отверстия щековой дробилки приведена ниже.

|

Емкость ковша экскаватора в м3...... |

0,5 |

1 |

2 |

3 |

|

Размер загрузочного отверстия дробилки в мм.................................. |

600X900 |

900X1200 |

1200X1500 |

1500x2100 |

|

Наибольший размер куска (в одном из измерений) в мм. |

|

600 |

|

800 |

|

1000 |

|

1300 |

Размер кусков материала, подаваемого в щековую дробилку непрерывно, зависит как от размеров загрузочного отверстия.

Так и от допускаемого угла захвата материала и от угла между щеками дробилки.

Если угол между плоскостями подвижной и неподвижной щек будет чрезмерно большим, то кусок породы будет выжиматься из загрузочного отверстия дробилки и не раздробится. Чтобы можно было дробить сырье в щековых дробилках, угол захвата дробилки должен быть меньше двойного угла трения между куском породы и поверхностью щеки.

По данным проф. Л. Б. Левенсона [3] рекомендуется принимать угол захвата для щековых дробилок в пределах 15—20°, а максимально допускаемый угол захвата для обыкновенных пород —32°.

Производительность щековых дробилок зависит от следующих основных факторов: состава дробимого сырья, размеров выпускной щели дробилки и крупности загружаемых кусков, конструктивных особенностей дробилки (угла захвата, числа качаний щеки, профиля плит и т. д.).

Для упрощенного определения производительности щековых дробилок может быть рекомендована формула проф. Л. Б. Левенсона [3]

Q=0,03 wbS(d + l) тК

Tgcc

Где Q — часовая производительность дробилки; п — число оборотов в минуту;

/— расстояние между щеками в нижней части при минь, мальном разгрузочном отверстии в см;

S — ход подвижной щеки в см; b — длина выпускной щели в см; d = l+S;

Ц — коэффициент разрыхления породы (0,3 до 0,7); у —объемный вес сырья в кг/см3; а — угол зажата дробилки.

Пользуются также эмпирической формулой Таггарта [12], справедливой при условии, что производительность дробилки может быть определена по количеству материала, протекающего под влиянием силы тяжести через выпускное отверстие:

Q = 0,093 Ld тіч,

Где L—длина загрузочного отверстия в см.

D—размер выпускного отверстия дробилки при наибольшем удалении щек в см.

Расчеты по данной формуле дают достаточно точные результаты при определении производительности дробилок среднего размера, для малых же результаты расчета получаются завышенными, а для больших — заниженными.

Установлено также, что производительность щековых дробилок с простым качанием щеки при постоянном числе оборо

тоїв приводного вала и одинаковой степени дробления прямо пропорциональна площади разгрузочной щели (рис. 8). Это соотношение для дробилок со сложным 'Качанием щеки при тех же условиях имеет параболическую зависимость.

Из приведенного графика явствует, что до определенного значения площади разгрузочной щели (примерно до 900 см-) рост производительности щековых дробилок обоих типов при увеличении площади разгрузочной щели одинаков. Затем при увеличении щели производительность щековой дробилки со сложным качанием резко возрастает, а при площади щели 1800—2200 см2 производительность в 1,6 раза выше, чем у дробилок с простым качанием.

На производительность щековых дробилок влияют удельный вес материала, его плотность, а для твердого сырья также

И сопротивляемость раздавливанию. Причем при дроблении более плотного сырья производительность дробилки увеличивается, а при дроблении пластичных материалов (суглинистых пород и сланцев) несколько снижается.

Влажность сырья незначительно влияет на производительность дробилок первичного дробления, если дроблению подвергаются породы с небольшим содержанием глины. При вторичном дроблении, особенно если обрабатывается мелкое сырье влажностью до 6%, производительность резко снижается (в отдельных случаях до 50%) изтза комкования материала в зоне мелкого дробления.

Увеличение размаха щеки (намеряемого длиной ее хода) способствует более быстрому перемещению сжатой мелочи и ускоряет разгрузку дробилки от мелкого продукта. Поэтому необходимо в каждом конкретном случае регулировать ширину разгрузочной щели в зависимости от овойсгв дробимого сырья.

В случае, если сырье твердое и хрупкое, необходима минимальная ширина щели. Когда же дробят крепкие и вязкие сырьевые материалы, для которых характерны местные изломы, деформации под давлением и трещинообразование (но вместе с тем они не распадаются), следует применять максимальную ширину щели.

Обычно ширину щели дробилки регулируют, изменяя угол наклона распорных плит или меняя эксцентрик.

Определению производительности щековых дробилок посвящен ряд работ [13, 14]. Установлено, что производительность щековой дробилки повышается с увеличением числа качаний щек, но не прямо пропорционально. Увеличение числа оборотов оверх оптимального значения влечет за собой повышение удельного расхода электроэнергии и снижение производительности из-за того, что один и тот же кусок, не успевший провалиться вниз после первого зажатия, зажимается вторично.

Число оборотов главного вала щековой дробилки определяется [12] по формуле

Л = 665 ]/<§!,

Где а — угол захвата между щеками в град;

S — ход подвижной щеки в см.

Для получения наивыгоднейшей угловой скорости главного вала щековой дробилки рекомендуется уменьшить величину оборотов на 5—10% против расчетной. Твердая, сухая и хрупкая порода загружается легче пластичной и ©лажной, поэтому для первой обороты вала дробилки можно не уменьшать.

Изменяя число оборотов вала двигателя или передаточное число привода, регулируют скорость щековой дробилки.

Расчет усилий в дробилках и параметры механического режима подробно освещены в специальной литературе, и поэтому здесь не приводятся.

Установочная мощность двигателя щековой дробилки больше действительно потребляемой для преодоления максимальной нагрузки в пусковой момент. Среднее отношение расхода энергии при полной нагрузке к установочной мощности близко к 0,85. Если данное соотношение сильно завысить, то это приведет к снижению скорости, что в свою очередь вызовет забивание щековой дробилки при работе на полной нагрузке.

По данным Бонвича [15] мощность одного двигателя для дробилки крупного дробления можно определить по формуле

Л/ ЛВ N = — кет,

120

Где АВ—площадь загрузочного отверстия дробилки в см[2].

Мощность дробилки при работе двух двигателей составит:

А) мощность главного двигателя

Л/ ЛВ /V, = кет;

300

Б) мощность вспомогательного двигателя

Ж, АВ /va = кет.

200

Для щековых дробилок среднего дробления

TOC \o "1-3" \h \z ЛГ' АВ, г' АВ

От Nx =--------- до N2 = ------------ кет

100 150

И для дробилок мелкого дробления

..„ АВ N =--- кет.

60

Для более точного выбора типа двигателя производят замеры расхода энергии во время работы аналогичных по размеру дробилок.

Эффективность работы щековой дробилки принято измерять в квт-ч/т или в т/квт-ч. Количество дробленого материала на 1 квт-ч меняется в зависимости от ширины разгрузочного отверстия (при 'Предельной нагрузке машины и постоянном расходе энергии) и является критерием практической эффективности щековой дробилки. Таким же образом оценивается эффективность работы и других дробильных машин.

Взаимозаменяемые дробящие плиты щековой дробилки, используемой для переработки мягких материалов — известняка, гипса и т. п., отливают из закаленного чугуна, реже —из стали с наваркой сталинитом. Для твердых материалов, а также в дробилках с шириной выпускного отверстия от 600 мм и выше рекомендуется отливка плит из 'марганцовистой стали с содержанием 6—іі!2% Мп. В среднем плиты из марганцовистой стали служат 2—16 месяцев и более; расход их составляет 0,004—0,026 кг, а плит из закаленного чугуна — 0,009—0,088 кг на одну тонну дробимого материала.

Рекомендуется [16] расход дробящих плит из марганцовистой стали рассчитывать по формуле

Р = 0,5 г/т,

Где Р — расход стали іна 1 т материала в г;

F — коэффициент крепости породы по шкале Протодьяко - нова.

Практически принято считать, что при изготовлении плит из марганцовистой стали расход колеблется в пределах от 0,005 до 0,03 кг, а из закаленного чугуна — от 0,01 до 0,1 кг на тонну дробленого продукта.

Наладочные технологические испытания дробильной машины обычно проводят в процессе опробования и пуска новой дробилки, а эксплуатационные ведут по необходимости в условиях нормальной работы.

После окончания монтажа или капитального ремонта дробилки осуществляется ее пробный пуск. Вначале дробилку запускают вхолостую для приработки трущихся частей, после чего испытывают под нагрузкой. Продолжительность испытания — не менее 12 ч для малых дробилок и 3 суток для больших.

Перед пуском дробилку осматривают, проверяют и подтягивают все основные крепежные детали. При этом особенно тщательно проверяют работоспособность всех смазочных устройств.

■Посторонние шумы (стук, дребезжание), а также чрезмерный нагрев масла в подшипниках свидетельствуют о неправильном монтаже.

Установлено, что статический момент при выводе щековой дробилки из состояния покоя превышает максимальный момент, который может развить приводной электродвигатель. Величина этого момента зависит от:

Времени простоя дробилки (при длительных остановках тяжелые массы маховиков и эксцентрикового вала выдавливают масло из подшипников и нарушают целостность масляной пленки, поэтому в начальный момент движения возникает сухое трение);

Количества и качества масла в системе смазки, а также от температуры окружающей среды, влияющей на вязкость масла и коэффициент треиия;

Степени приработан но сти подшипников главного вала.

Установлено, что указанные выше факторы изменяют статический момент сопротивления механизма дробилки на 100— 500 кГм.

Обычно электродвигатели дробилок питаются от трансформаторных подстанций, и напряжение в период пуска не снижается меньше номинального. Но даже при этом запуск затруднен, а пуск дробилки при нижнем положении шатуна почти невозможен. В этом случае необходимо повернуть маховик на угол, обеспечивающий переход через мертвую точку. Этого достигают обычно с помощью мостовых кранов, лебедок или других приспособлений.

Для облегчения запуска щековых дробилок предусматривается вспомогательный привод, оборудованный фрикционными муфтами с гидроприжимом или др.

Момент, создаваемый электродвигателем вспомогательного привода, передается через іклиноремевную передачу на ведомый вал редуктора.

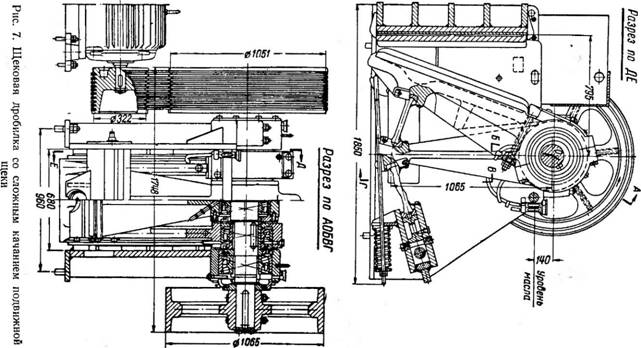

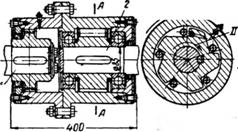

Передача момента от вспомогательного привода на приводкой вал дробилки осуществляется через полумуфты (рис. 9), одна из которых (со стороны редуктора) служит наружной обоймой обгонной муфты, а другая — обоймой зубчатой муфты, установленной на валу контрпривода.

Ролики обгонной муфты заклиниваются между ободом шестерни передачи и ротором муфты, в результате чего момент передается на главный вал контрпривода.

|

35 |

Тогда же включается главный электродвигатель, который разгоняет дробилку до полного числа оборотов. Когда скорость главного электродвигателя превысит скорость ведущего вала редуктора, вспомогательный привод автоматически отключается.

2* Зак. 823

Применение вспомогательного привода на щековых дробилках позволяет уменьшить установленную мощность электродвигателей на 40—'45%, осуществить автоматическое дистанционное управление, сокра - А. д тить работу вхолостую п

1 1 повысить использование

Энергии привода, что дает экономию электроэнергии около 200 тыс. квт-ч в год на каждую дробилку, а также улучшает условия обслуживания оборудования.

При нормальном дроблении электродвигатель используется лишь на 30—40% от установленной мощности.

Пуск щековой дробилки производится только вхолостую. Материал по - скорости вращения дро-

Дается при достижении нормальной билки.

Освобождать рабочее пространство щековых дробилок от застрявших кусков материала можно только при помощи «кошки», подвешиваемой « крюку мостового крана, или других приспособлений.

Дробилка нормально работает только при наличии полного комплекта клиновидных ремней. Во избежание пробуксовывания и перекосов приводные ремни должны быть всегда правильно и хорошо натянуты.

Останавливать дробилку необходимо после полного освобождения рабочего пространства от материала.

Для густой смазки дробилки рекомендуется мазь марки солидол 1 эмульсионный, а также индустриальная ИЛ-1-3 (ГОСТ 3257—46). Для жидкой смазки следует применять масло машинное марок С и СУ или индустриальное 45 или 50 (ГОСТ 1707—51).

Нормальная температура масла в баке-отстойнике 25—40°С при пуске и 35—50°С при нормальной работе дробилки. Температура отработанного масла на сливе после подшипников не должна превышать 60°С.

Систему охлаждения нужно включать постепенно во избежание резкого охлаждения масла и образования на стенах трубы переохлажденного слоя. Необходимо следить за тем, чтобы давление охлаждающей воды всегда было ниже давления масла на 0,5 ат (иначе вода может попасть в масло).

|

- л |

|

Рнс. 9. Полумуфты вспомогательного привода щековой дробилки |

|

I — приводной вал шкива дробнлкн; 2 — выходной вал редуктора вспомогательного привода; / — обгон при запуске дробнлкн; 11 — рабочий ход вспомогательного привода на запуск |

Расход масла СУ зависит от размера дробилки и колеблет-

ся от 4 г в год для дробилок размером 900x1200 мм и до 10 г в год для дробилок размером 1500X0100 мм.

К достоинствам щековой дробилки следует отнести простоту конструкции и эксплуатации, компактность, а 'к недостаткам — наличие больших качающихся масс, невозможность получения кусков заданного размера, относительно высокий расход электроэнергии, замазывание.