ИЗМЕЛЬЧЕНИЕ МАТЕРИАЛОВ В ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ

ПАРАМЕТРЫ ПРОЦЕССА И ХАРАКТЕРИСТИКА ДРОБИЛЬНОГО ОБОРУДОВАНИЯ

С дробления и измельчения сырьевых материалов начинается технологический процесс производства цемента.

При дроблении добиваются такого уменьшения размеров кусков, при котором последующее их измельчение в помольных агрегатах происходит более эффективно и при меньших затратах электроэнергии. В этой связи следует отметить, что дробление выгоднее осуществлять постадийно путем постепенного уменьшения размеров кусков материала в специально предназначенных для этой цели машинах.

Выбор схемы, а тем самым и оптимальной степени дробления важен не только с технологической, но и с экономической точки зрения.

Известно, что в конечном продукте после первичного и вторичного дробления твердых известняков содержится значительное количество крупных кусков материала, а это в итоге снижает степень дробления на каждой последующей стадии.

Между тем на многих цементных заводах .применяют в основном не более двух стадий дробления сырьевых материалов, поэтому значительная часть продукта, поступающего на измельчение в трубные мельницы, содержит куски повышенной крупности—более 20 мм [6]. При такой крупности дробленых материалов, хотя несколько и удешевляется цикл дробления, ■но в то же время возрастает стоимость последующих операций тонкого измельчения.

Исследованиями В. К. Захваткина [7] и Б. Н. Дубровина [8] установлена зависимость роста производительности помольных мельниц от уменьшения исходной крупности материала. В частности, при уменьшении размеров кусков с 50 до 10 мм производительность мельницы возрастает на 50%, ас 19 до 6 мм — на 31%.

Особое значение при этом приобретают рекомендации по применению при помоле кусков твердого известняка размером 10 мм. Целесообразно использование при помоле сырьевых ма териалов с крупностью куска до 15—'19 мм [9].

Используемые при дроблении машины-дробилки характеризуются постоянно разомкнутыми дробящими деталями в отличие от мельниц, в которых возможен непосредственный контакт измельчающих деталей.

По технологическому назначению различают дробилки первичного, или крупного, дробления и дробилки вторичного, или среднего и мелкого, дробления. Конструктивные особенности дробильных машин определяются прежде всего их технологическим назначением.

По принципу действия дробилки подразделяют на два основных вида: а) с прерывным нажатием дробящих поверхностей за счет попеременного их сближения и удаления друг от друга (щековые и конусные); б) с непрерывным нажатием, при котором подвижные дробящие поверхности имеют постоянный зазор (валковые).

Ударные и молотковые дробилки, в которых дробление материала происходит за счет ударного действия движущихся при высоких скоростях частей, образуют отдельную группу.

По конструктивным признакам дробильные машины в соответствии с классификацией, предложенной проф. J1. Б. Левенсоном, разделяют на:

1) щековые, дробящая щека которых совершает качание около неподвижной или перемещающейся в пространстве оси. Эти дробилки раздавливают, раскалывают и ломают куски;

2) конусные, дробящий конус которых качается в пространстве около неподвижной точки. При сближении конусов материал раздавливается, раскалывается и ломается;

3) валковые, в которых валки вращаются вокруг собственных параллельно расположенных осей. В зависимости от формы валков материал либо раздавливается, либо раскалывается;

4) молотковые, в которых материал дробится ударами молотков, укрепленных на вращающихся с 'большой скоростью дисках. При этом молотки непосредственно раскалывают падающие на них куски материала или же отбрасывают их с большой скоростью на неподвижные брони, при ударах о которые куски разрушаются.

Бимые, характеризуемые выходом фракций крупнее 1200 мм соответственно до 1—2%, до 7% и выше 7%.

Буровзрывные работы с применением распространенных в настоящее время скважин диаметром 200—250 мм и соответствующей им сетки скважин не могут обеспечить дробление карбонатных пород до кусков размером 500 мм даже при условии максимального использования энергии взрывчатых веществ. Это вызывает необходимость создания в горном массиве большого числа очагов разрушения, т. е. сужать сетки скважин при уменьшении их диаметра.

Зависимость как результатов дробления горных пород от степени рассредоточения взрывчатого вещества во взрываемом массиве, так и размеров сетки скважин от их диаметров свидетельствует о том, что степень дробления пород является функцией принятого диаметра скважин. Из графика (рис. 1) видно, что для пород средней дробимости при скважинах диаметром 150 мм максимальный размер куска достигает 1000 мм, а при скважинах диаметром 200мм— 1200—1300 мм.

Опыт применения скважин малого диаметра дает основание предположить, что для получения кусков максимальным размером 500 мм при взрывании пород средней дробимости потребуется применение взрывных скважин диаметром 80— 100 мм. В первом приближении можно принять, что для легкодро - бимых пород максимальный размер куска 500 мм может быть получен при скважинах диаметром около 125—150 мм, а для труднодробимых пород 50—70 мм.

Поскольку бурить глубокие скважины диаметром 50—70 мм трудно, целесообразно буровзрывные работы для получения кусков заданного размера — 500 мм — проводить в первую очередь на легкодробимых и среднедробимых породах.

На карьерах цементных заводов качество дробления известняковых пород средней крепости и дробимости характеризуется максимальным размером куска 1200—'1300 мм при выходе негабарита до 7%, что обеспечивает нормальную работу экскаваторов с ковшом емкостью 3—4 ж[1] и дробилок с размером приемного отверстия 1500—2100 мм.

На карьерах США в дробилки первичного дробления направляют куски сырьевых материалов, размеры которых на 30—50%

Меньше размеров приемных отверстий дробилки, что предотвращает возможность забивания дробилок.

Для крупного или первичного дробления всех видов цементного сырья обычно применяют щековые, ударные, конусные, а также валковые и молотковые дробилки (последние — при дроблении мягких, хрупких и вязких пород).

В настоящее время цементные заводы СССР эксплуатируют более 500 дробилок различных конструкций, в том числе молотковых более 200; щековых около 100. С успехом применяются и валковые дробилки, количество которых уже превысило 80 шт.

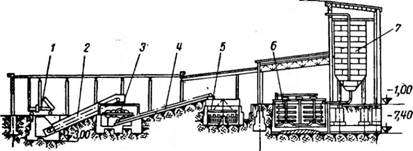

На современных отечественных цементных заводах принята усовершенствованная двухстадийная схема дробления твердых материалов по открытому циклу ( см. ниже) с использованием двух дробильных машин — щековой и молотковой (рис. 2).

Мягкие пластичные сырьевые материалы, диспергируемые водой (мел, .глины и пр.), измельчают в две стадии: вначале их дробят в валковых дробилках, а затем измельчают и отмучивают в болтушках (рис. 3).

В цементной промышленности ряда зарубежных стран переработка сырья осуществляется как в две, так и три стадии, часто с использованием замкнутого цикла дробления с грохочением.

Для первой стадии дробления крепких и средней крепости известняков на зарубежных цементных заводах также используют щековые, конусные и ударного действия дробилки, а при среднем дроблении известняка—'конусные дробилки типа «Саймоне» и «Гидрокон», обычные и .реверсивные молотковые дробилки. Применяются на этой стадии дробления и ударные дробилки. Для дробления же мягких пород цементного сырья используют самоочищающиеся молотковые дробилки типа «Дикси» и валковые.

Обычно схему дробления выбирают, исходя из требований к гранулометрическому составу измельчаемого материала. Определяется он по данным ситового анализа.

Для рассева материала крупнее 25 мм можно применить качающиеся горизонтальные грохоты и ручные сита, а мельче 25 мм — лабораторные сита. Рассев проб осуществляют сухим или мокрым способом в зависимости от крупности материала и необходимой точности ситового анализа.

В результате ситовых анализов получают два основных показателя: класс крупности и количество продукта данного класса ио весу (выход класса в %).

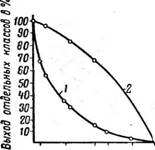

Гранулометрический состав сыпучего материала можно выразить и графически, т. е. построить кривые суммарных характеристик крупности соответствующих продуктов.

Такие кривые строят в прямоугольной системе 'координат, при этом в определенном масштабе по оси абсцисс откладывают величины .крупности зерен, а по оси ординат — выход отдельных классов пробы в процентах. На рис. 4 представлены кривые ситового анализа двух проб. При этом вогнутая кривая характери-

|

|

|

+20,90

ООО rJ— 27000 Рис. 3. Схема переработки глины на современном цементном заводе 1 — автосамосвал; 2 — транспортер; 3 — дробилка; 4 — пластинчатый транспортер; 5 — глиноболтушка; 6 — горизонтальный шламбассейн: 7 — вертикальный шламбассейн |

Зует пробу, в которой материал раздроблен более мелко, а выпуклая— более крупно. Пользуясь подобным графиком, можно определить выход материала всех промежуточных классов крупности применительно к данной пробе.

Для определения гранулометрического состава материала пользуются также седиментационным методом, предусматривающим разделение частиц на фракции по скоростям их падения в жидкой среде (для материалов крупностью от 50 до 5 мк), анализом под микроскопом — для более мелких и тонкодисперсных материалов.

При выборе схемы дробления исходят из того, что крупное дробление материалов должно обеспечивать выход продукта с верхним пределом крупности более 150—200 мм; среднее дробление включает операции по уменьшению крупности материала от 150—200 до 70—40 мм; мелкое — с 40—70 до 30—20 мм ;при открытом цикле и до 15— 5 мм при замкнутом цикле.

|

0,5 2,5 5 6 8 10 Крупность зерен В мм |

|

Рис. 4. Кривые ситового анализа сыпучего материала 1 — пробя 1; 2 — проба 2 |

Эффективность процесса дробления принято характеризовать степенью дробления, т. е. отношением диаметра наибольших кусков исходного материала, поступающих в данную дробилку, к диаметру наибольших кусков в конечном продукте. Степень дробления можно определить по отношению ширины загрузочно

го отверстия дробилки к ширине выходной щели. Для крупных и средних кусков цементного сырья и материалов в основном степень дробления составляет от 3 до 8, для мелких — от 10 до 30 и более. В случае увеличения крепости дробимого материала степень дробления уменьшается. По общей требуемой степени дробления судят о необходимом количестве стадий дробления с определенными степенями дробления в каждой.

Различают открытый и замкнутый циклы дробления цементного сырья. В первом случае ни один из прошедших через дро - бил'ку кусков материала в нее вторично не возвращается. При замкнутом же цикле дробленый продукт поступает на грохот, где крупные куски отделяются и направляются затем вновь в дробилку для дополнительного дробления.

,На отечественных цементных заводах применяется в основном открытый цикл дробления. Между тем можно считать установленным, что дробление в замкнутом цикле с грохотом позволяет значительно повысить производительность помольных установок, улучшить качество получаемого продукта и снизить удельный расход электроэнергии.

Как видно из данных, приведенных в табл. 1, при двухстадий - нам дроблении сырьевых материалов по открытому циклу в цементной промышленности удельный расход электроэнергии составляет в среднем: в щековых дробилках 0,57 квт-ч/т и в молотковых 1,1 квт-ч/т; при одностадийном дроблении в молотковых дробилках 1,5 квт-ч/т-, в валковых дробилках 0,6 квт-ч/т. Следует отметить, что в других отраслях народного хозяйства расход электроэнергии на дробление материалов в подобных дробильных установках несколько меньше, хотя общие условия идентичны.

К сожалению, эксплуатируемые на цементных заводах дробильные установки работают недостаточно эффективно. Это подтверждается тем, что из общей массы дробленого известняка, выходящей после щековой дробилки на Еманжелинском, Нижнетагильском и ряде других заводов, от 40 до 60% составляют куски размером более 300 мм. Это, естественно, резко ухудшает работу молотковых дробилок вторичного дробления, поэтому куски материала после вторичного дробления остаются большими. В частности, размер кусков после вторичного дробления достигает 50 мм, а содержание класса +20 мм в дробленом продукте на Еманжелинском заводе составляет 54% и на Магнитогорском— даже до 68% при низкой общей степени дробления.

Особенно низки технико-экономические показатели работы имеющихся одностадийных дробильных установок по зерновому составу дробленого продукта и среднему размеру кусков сырьевых материалов, идущих на помол.

Пользуясь методикой, предложенной Береновым [10], можно графически изобразить распределение степени дробления по стадиям дробления цементного сырья (рис. 5). Этот график по-

|

Ої

|

|

О» я s Oo <т> сл оэ со E ^ |

Из |

№ п/п |

|

Редкий по про - иленности (по гу щековых дро - эк) If. Среднее дробление Азербайджанский Пикалевский Ново-Паший - ский Спасский Нижне-Тагиль - ский Спасский Магнитогорский „Октябрь" |

„Октябрь" |

Стадия дробления и завод |

|

Однороторная молотковая 02000 Однороторная молотковая 02000 То же, 01600 01500 01600 01400 02000 02000 |

І Шековая 1200Х Х1500 |

Тнп и размер дробилки в мм |

|

Крепкий известняк 1,5—8 Крепкий известняк 10—12 То же, 8—12 2-3 2-3 Туф 18-20 Крепкий известняк 2—6 Крепкий мергель |

Крепкий мергель |

Цементное сырье н его влажность в % |

|

ОО СОЮ - JU О 00 ОО | Ої ої ої |

Степень измельчения сырьевых материалов |

|

|

О о-> из СЛ О ОО 1 ОО ОО ООО 1 |

200 |

Фактическая производительность в т/ч |

|

— — — СОЮ 1— — — I Сл - і со oo w <j> en 1 о оо оо сл о о |

Сл сл |

Номинальная мощность двигателя в кет |

|

О ю о оэ со о спо 1 о —to о сл иэ оо о |

Из о |

Потребляемая эффективная мощность в кет |

|

— — —о — о — о Соф - слоо оо сл СО СЛ - J |

0,45 |

Удельный расход энергии в квт-ч/т |

|

При поступлении влажного сырья дробилка замазывается Наблюдается бы стрый износ молот ков и колосников То же |

1 |

Примечание |

|

Продолжение табл. 1

|

|

Номинальная |

|

Степень измельчения |

|

Квт-ч/т |

Строен на основании приведенных выше (см. табл. 1) практических данных о степенях дробления известняка на цементных заводах.

При этом номинальная степень измельчения для трубных мельниц принята равной 10, фактически же степень иізмель - чения будет значительно меньше.

В нижней части графика нанесены значения суммарного /расхода энергии в квт-ч/т продукта для всех предшествующих стадий дробления и измельчения. Заштрихованная часть между ломаными линиями показывает границы максимального и минимального расходов энергии.

Эти графики наглядно свидетельствуют о том, что отсутствие в технологической цепи третьей мелкой стадии дробления значительно влияет на суммарный расход энергии на дробление и измельчение цементного сырья.

Следует поэтому иметь в виду, что іпри выборе схемы дробления и дробильных установок должен быть обеспечен подбор соответствующих степеней дробления. Только при правильном их подборе можно добиться требуемых результатов при минимальных удельных энергозатратах.

Очевидно, что схему работы дробильно-.размольных отделений цементного завода надо подбирать индивидуально для каждого конкретного случая после анализа местных условий. При этом решающим фактором является учет фивико-чмеханических свойств сырьевых материалов, подвергающихся дроблению.

Ниже, в табл. 2, приведены исходные данные, позволяющие в зависимости от характеристики материала предварительно выбрать схему дробления и тип дробильного оборудования.

Окончательную схеіму дробления выбирают, учитывая данные об экономической целесообразности данного способа переработки материалов. Схемы дробления разрабатывают на основе лабораторных или промышленных испытаний сырьевых материалов.

В - зависимости от физических свойств сырьевых материалов, а также от принятого способа их транспортирования с карьера, дробильное оборудование устанавливают непосредственно на карьере или на цементном заводе. При переработке известняков с глинистыми включениями на карьере осуществляют только крупное дробление, а среднее дробление — на заводе.

Анализ данных работы действующих дробильно-іразмоль - ных отделений цементных заводов показывает, что наилучшие результаты при измельчении твердого цементного сырья достигаются іпри одностадийном крупном дроблении, одно - или двух - стадийном среднем дроблении и одно - или двухетадийном тонком измельчении.

В целях усовершенствования процесіса дробления сырья, получения более мелких фракций дробленого продукта и повыше-

|

Sr к ч «о я Е— |

|

Тип дробильной машины для стадий дробления |

Третьей |

1 1 1 1 |

|

Второй |

1 1 1 1 |

|

|

Первой |

Щечно-валковая или самоочищающаяся молотковая Молотковая » Валковая щечно-валковая или самоочищающаяся молотковая |

|

|

О ЧХЗОИ - авіпоь' jouoVog |

2-20 2-5 0,2—2 5—22 |

|

|

ZWJ/jx В 3 HID - о.:а(!пл ч!.ЛЛ1()\у |

50 ООО— 270 ООО 6700— 32 000 70 000 5000— 14 000 |

|

|

Аеоно«вчіґохо<3ц OU H XDOlIddH ХНЗНУїИффЄО^І |

Со <м со со 1 1 1 1 <N —1 <М —1 |

|

|

Twofjx h ЭНХВЖЗ BH HXDOHhOdu IfStfdd]j |

150—300 70-240 250-300 20—160 |

|

|

ЕЯГ/Х В НХЗОНЖЕІГВ Ноннэвхзахза Hdu aifax ионхоїги в зав і)ічнизч.90 |

С с О |

1 , и—ь, KJ 1,1-1,2 1,3-1,5 1,6-2,2 |

|

Категория пород по Протодъяко - нову |

Довольно мягкие Мягкая Довольно мягкая Довольно мягкая |

|

|

Структура |

Осадочная горная порода, туф - вулканическая Метаморфическая порода То же Продукт разрушения осадочных и вулканических пород. Мел—осадочная порода |

|

|

І Іородьі и материалы |

Трепел, туф, опока Уголь каменный Антрацит Глина и мел |

Ния производительности сырьевых мельниц Гинроцементом рекомендовано:

А) «а новых мощных цементных заводах, которые будут построены в текущем семилетии, дробить сырьевые материалы по следующим схемам:

Для очень твердых материалов— 1-я стадия— конусная дробилка; 2-я стадия — конусная дробилка; 3-я стадия — конусная дробилка с последующим грохочением; для материалов средней

Твердости — 1-я стадия — щековая дробилка; 2-я стадия — двухроторная молотковая дробилка; для мягких сырьевых материалов — 1-я стадия — щечно-валковая дробилка; 2-я стадия — самоочищающаяся молотковая дробилка;

Б) для проектируемых цементных заводов рекомендовать применение схем двухстадийного дробления с внедрением дробилок ударно-отражательного типа.