Роллы непрерывного действий

На некоторых бумажных фабриках осуществлен непрерывный способ размола в роллах старых типов. Такой способ сравнительно просто осуществить на небольших устройствах, вырабатывающих однородную продукцию. Здесь можно совместить непрерывный роспуск волокнистых материалов с непрерывным их домалыванием. Полагают, что такое совмещение позволяет снизить потребление электроэнергии, ликвидировать затраты времени на загрузку и выгрузку материалов и уменьшить расход рабочей силы. Размольно-подготовительные отделы, в которых осуществляется непрерывный размол, различаются между собой по типу роллов и способу транспортировки массы.

Роллы периодического действия для непрерывного размола используются преимущественно в СССР. Непрерывно действующая размольная линия обычно состоит из трех-восьми последовательно включенных роллов. Масса непрерывно подается из мешального бассейна в первый ролл. Из общего количества поступившей в этот ролл массы 75%, пройдя зону размола, перебрасывается через горку и возвращается в ванну, а 25% перебрасывается через размалывающий барабан и попадает в желоб, по которому отводится в зону размола второго ролла. В такой последовательности можно расположить целый каскад роллов, чтобы обеспечить самотек массы. Из последнего ролла размолотая масса поступает в сборный бассейн.

На одном из предприятий в размольной линии приготовления массы для подпергамента расположено последовательно пять роллов. При рабочей концентрации 3,3—3,5% после первого ролла степень помола составляет 17° ШР, после второго ролла — 21° ШР, после третьего ролла — 29° ШР, после четвертого ролла — 39° ШР. Конечная степень помола после пятого равна 57° ШР. Удельный расход энергии составляет около 950 квт • ч/т. С внедрением непрерывного способа размола повысилось качество бумаги, производительность оборудования возросла на 30%, а удельный расход энергии снизился на 25%.

Непрерывный размол в роллах периодического действия применен также в процессе изготовления сульфатной бумаги-основы для парафинирования. В одну линию размола включено шесть роллов емкостью по 5 м3. При концентрации массы 2,8—2,9% производительность линии составляет 8—16 т массы в сутки С переходом на непрерывный размол производительность возросла на 40% при одновременном снижении удельного расхода энергии.

По некоторым литературным данным, отвод из ролла массы, переброшенной через барабан, является весьма целесообразным. При перебросе массы происходит фракционирование (по весу) содержащихся в ней волокон. Как правило, в отводящий желоб попадают самые размолотые волокна, а остальная большая часть волокон через горку возвращается в обратный канал ролла. Разрывная длина в отливках массы, переброшенной через барабан в отводящий желоб, определенно является более высокой.

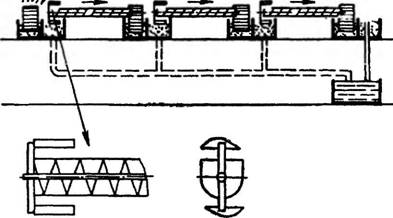

Установкам непрерывного размола в роллах уделено внимание также и в Польше. Для перемещения массы из одного ролла

В другой применяются устройства, состоящие из колеса с двумя ковшами, расположенного на общем валу с транспортирующим шнеком. Масса зачерпывается ковшами из обратного канала ролла и выливается в шнек, который перемещает ее в рабочий канал следующего ролла (рис. 70). Количество массы, перерабатываемой на таких установках, должно соответствовать производительности бумагоделательной машины.

Также и на некоторых чехословацких бумажных фабриках роллы периодического действия приспособлены для непрерывного размола. На одном предприятии используется три-четыре

|

|

Рис 70. Способ приспособления роллов для непрерывного размола

Соединенных параллельно трехканальных ролла. Масса равномерно распределяется при размоле между всеми роллами, включенными в параллельную работу. Подвод массы осуществлен непосредственно перед размалывающим барабаном, отвод — через перелив в сливной патрубок. Поскольку количество массы, проходящей через роллы, здесь невелико, при такой схеме удалось достичь высокой степени помола. Описанный выше способ размола позволил получить хорошие результаты при изготовлении сульфатной мешочной и прядильной бумаги.

Для непрерывного размола массы были приспособлены также роллы периодического действия Баннинга. Передача массы из ролла в ролл была осуществлена установленными наклонно шне - ковыми транспортерами. Задний конец каждого транспортера погружался в обратный канал предыдущего ролла. Транспортер перемещал массу на уровень выше рабочего канала следующего ролла, откуда она через трубу поступала к размалывающему

барабану. Такое устройство было использовано при изготовлении оберточных бумаг.

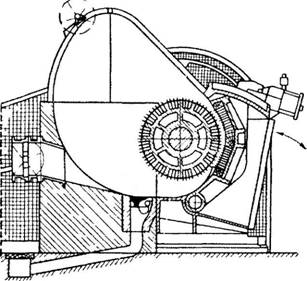

Бесспорные преимущества непрерывного размола привели к созданию роллов непрерывного действия. Один из известных типов таких роллов изготовляет польская фирма Фампа (рис.71). Планка ролла установлена на уровне горизонтальной оси размалывающего барабана. Присадка планки к барабану осуществляется при помощи гидравлического устройства. Масса поступает по трубопроводу с одной стороны ролла, проходит между размалывающими ножами и обратно перебрасывается в ванну. В то же время часть массы, многократно прошедшей через размалывающие ножи по трубопроводу, расположен - Рис. 71. Ролл Фампа непрерывного дей - ному на стороне ванны, про - ствия

|

|

Тивоположной входу массы,

Непрерывно отводится из ролла. Чем меньше массы поступает в ролл, тем глубже размол. Скорость прохождения массы регулируется задвижкой. Ванна ролла сравнительно невелика и имеет форму сплющенного горизонтального цилиндра.

|

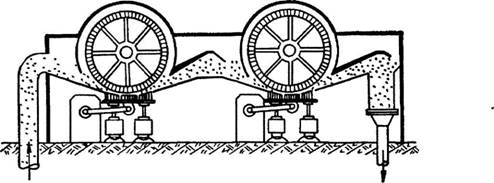

Рис. 72. Роллы непрерывного действия системы Виктори |

На некоторых новых зарубежных предприятиях для непрерывного размола используются непрерывно действующие размалывающие агрегаты Бертрама-Джонса. Эти агрегаты, как правило, располагаются последовательно, представляя собой единую систему. Под рабочим каналом, питающим массой эту систему, располагаются два одинаковых бассейна, соединенных трубопро-

Водами с верхним каналом. Неразмолотая масса поступает в первый бассейн и из него перекачивается в рабочий канал перед размалывающим барабаном первого агрегата. Пройдя последовательно через систему из трех агрегатов, масса стекает в распределительный бак и из него поступает во второй бассейн. Затем весь процесс повторяется — и так до тех пор, пока не будет достигнута заданная степень помола (так называемый цикличный размол). Возможен также и однократный пропуск массы через такую размалывающую систему. Управление циклами размола осуществляется программным регулятором Фоксборо. Привод исполнительных механизмов осуществляется пневматически с помощью приставки Тейлора. Общее давление, оказываемое размалывающим барабаном, достигает 200% его веса. Планка агрегата закреплена неподвижно, а регулировка присадки барабана осуществляется весовым присадочным устройством. По такому же принципу работает массный ролл непрерывного действия Вик - тори. Однако здесь давление осуществляется присадкой планок, а подшипники барабанов неподвижны. Окружная скорость барабана ролла достигает 20 м/сек. Схема установки ролла Виктори изображена на рис. 72.