Технологическое оборудование машиностроительных производств

ИСПЫТАНИЯ СТАНКОВ

Основным видом испытаний серийных и новых станков являются приемочные испытания, включающие: 1) испытание станка на холостом ходу, проверку работы узлов и механизмов и проверку паспортных данных; 2) испытание станка в работе под нагрузкой (специальных станков также и на производительность); 3) проверку станка на геометрическую точность, точность изготовляемой детали и параметр шероховатости; 4) испытание станка при обработке на жесткость и виброустойчивость.

Кроме указанных испытаний часть серийного выпуска станков подвергают выборочным испытаниям, в которые входят измерение КПД привода, проверка уровня шума, измерение статической и динамической жесткости всех основных узлов и механизмов, проверка мощности двигателей и т. д.

Перед испытанием станок устанавливают на специальный фундамент на опоры или клинья с выверкой по уровню в продольном и поперечном направлениях. Точность установки на длине 1000 мм 0,02—0,04 мм в продольном и 0,03—0,05 мм в поперечном направлениях.

Испытания станка без нагрузки (на холостом ходу). Вначале производят внешний осмотр станка, затем проверяют легкость и плавность перемещений механизмов от руки, допустимые величины нагрузок и мертвых ходов маховиков и рукояток управления.

Затем станок испытывают последовательным включением всех частот вращения шпинделя, а также при всех величинах рабочих и ускоренных подач. При этом проверяют фактическое отклонение частот вращения на наибольшей скорости (станок должен непрерывно работать не менее 1,5—2 ч для установления постоянной температуры в подшипниках шпинделя). Проверяют работу электродвигателей, муфт, тормозов, механизмы зажима заготовки и инструмента, гидрооборудование, системы подачи СОЖ, смазывание защитных устройств. Для привода главного движения записывают мощность холостого хода, измеряют температуру подшипниковых опор для шпиндельного узла (допускается нагрев подшипников качения не более 70° С, скольжения не более 60° С, для других механизмов не более 50° С). Работа механизмов станка должна быть плавной, без толчков, повышенного шума, сотрясений, вызывающих вибрации. Уровень шума измеряют шумо - мером или фонометром. В зоне рабочего места уровень шума не должен превышать 70—80 дб. Кнопки управления станком, пусковая аппаратура, устройства блокировки, рычаги переключения должны работать без заедания и самопроизвольного смещения.

Проверка паспортных данных станка. Проверяют соответствие данным паспорта и чертежа: 1) основных размеров и характеристик станка, характеристик его электродвигателей, гидромоторов, гидро - и пневмо- оборудования; 2) величины частот вращения шпинделя и величин

Подач; 3) кинематической, гидравлической, пневматической, электрической схем станка, системы смазывания и охлаждения. Допускаются отклонения фактических данных от паспортных не более чем на 5 %.

Испытание станка в работе под нагрузкой. При этом испытании проверяют качество работы станка, правильность взаимодействия и функционирования всех его механизмов в условиях нормальной эксплуатации. Выбирают наиболее тяжелые режимы работы с кратковременными перегрузками до 25 % сверх номинальной мощности. Испытания выполняют в зависимости от служебного назначения станка на черновом или чистовом режимах для типичных заготовок и материалов. Образцы обрабатывают в течение 30 мин (не менее). При этом все механизмы станка должны работать исправно. Эксплуатационные характеристики станка должны отвечать паспортным данным. Предохранительные устройства, тормоза и фрикционные муфты должны надежно действовать. Последние не должны самовыключаться и буксовать при перегрузке более 25 % от номинальной мощности.

Производственные возможности станка, качество его изготовления характеризуются наряду с другими параметрами КПД станка т = NJN и КПД механического привода тіш = N3(N— Nni), где N3 — эффективная мощность, расходуемая на резание, кВт; Л^ — потери мощности в электродвигателе, кВт. Для определения КПД проводят испытание на мощность. Уравнение баланса мощности станка N = N3 + Nni + А^ + + 7V„.n, где УУн. п — потери мощности при работе станка под нагрузкой.

Мощность асинхронных двигателей определяют двумя вольтметрами Wx и W2 (рис. 240) или одним вольтметром с искусственной нулевой точкой. У двигателей постоянного тока замеряют напряжение, а амперметром ток / и вычисляют мощность N= I • U. Эффективную мощность определяют по формуле N3 = (Рг х U)/600, где Рг — тангенциальная составляющая силы резания, Н. Величину Nlxl определяют по паспорту, в котором указаны значения КПД (т]н) при номинальной мощности NH, а также при мощностях (0,25; 0,5; 0,75; 1,25) NH. По этим значениям строят кривую потерь, определив по формуле Wju = =(А^/г|зі — Ю, где Ni мощность, развиваемая электродвигателем; тізі — КПД электродвигателя при данной мощности. Мощность холостого хода TVxx = Ni — Wju. Она зависит от частоты вращения шпинделя. Для токарных станков на нижних ступенях вращения N^ = (0,05...0,1)TV; на верхних А^ = (0,12...0,3)Ж Мощность нагрузочных потерь NH. n = =(0,05—0,14)//„; наименьшее значение соответствует малой частоте вращения.

Испытание станков на производительность проводят для операционных станков-автоматов, полуавтоматов, агрегатных станков и других специальных станков. Фактическая производительность станка должна соответствовать паспортной.

Испытание на получение параметра шероховатости поверхности выполняют на станках, служащих для доводочных и суперфинишных

Станков. Обработку осуществляют на чистовом режиме. Полученный параметр шероховатости сравнивают с шероховатостью эталонной детали. Применяют различные приборы для оценки параметра шероховатости поверхности — профило- метры, профилографы, интерферометры.

Проверка геометрической точности. Точность формы и размеров изготовляемых на станке деталей во многом зависит от точности технологиче-

Ской системы. Точность станка должна соответствовать нормам стандартов. Для каждого типа станков установлено определенное число инструментальных проверок (ГОСТ 8—82Е). В испытание на точность входят измерение геометрической точности самого станка и измерение точности изготовленных на нем деталей, используемые для измерений различные средства (уровни, индикаторы, микрометры и т. д.), должны отвечать по точности требованиям государственных стандартов.

Проверка геометрической точности станка включает контроль точности изготовления отдельных элементов станка, точность вращения шпинделя, геометрическую форму посадочных поверхностей, отклонение от плоскостности и Прямолинейности направляющих поверхностей; станин, стоек, колонн, столов, суппортов, отклонение от прямолинейности перемещения столов, шпиндельных бабок, суппортов, точность ходовых винтов и т. д. Контролируют также точность относительного положения и движения элементов и сборочных единиц станка. Допустимые значения отклонений зависят от класса точности станка.

Проверка точности изготовленных на станке деталей дает возможность определить точность станка в рабочем состоянии. Выбор образца для испытаний инструмента и режимов резания выполняют в соответствии с типом, размером и конструкцией испытываемого станка по соответствующим стандартам. Правила выполнения испытаний приводятся в паспорте станка.

Испытание станка на жесткость. Жесткость станка это способность его несущих элементов сопротивляться действию нагрузок. Жесткость определяется величиной у = Р/у, Н/мм, где Р — действующая сила, у — величина деформации, вызываемая этой силой. Она является одним из важнейших критериев работоспособности станка и определяет точность его работы в установившемся режиме. Чем выше жесткость станка, тем точнее получаются изготавливаемые на нем детали. Жесткость станков определяется как собственными деформациями его

деталей, которые зависят от их материала, модуля упругости, площади сечения или момента инерции, так и контактными деформациями стыков, величина которых зависит от шероховатости сопрягаемых поверхностей, точности их геометрической формы, смазки и характера нагружения. На долю контактных деформаций в станке приходится 70—80 % упругих перемещений, приведенных к вершине режущего инструмента.

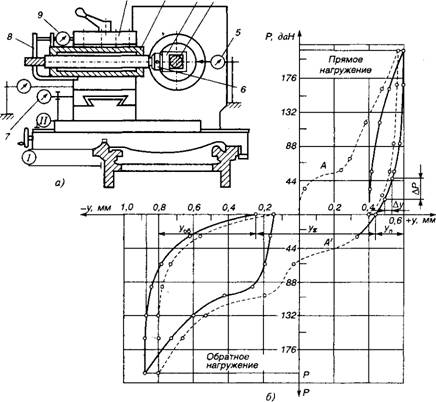

Для измерения жесткости применяют устройства нагружения элементов станка и приборы для регистрации деформаций. На рис. 241, а показана схема измерения статистической жесткости токарного станка. В резцедержателе 1 закреплен динамометр 2. Последний через серьгу 3 воздействует на оправку 4, установленную в шпинделе. Нагрузка на оправке создается винтом 6 и регистрируется индикатором 9 через тарированную плоскую пружину 8. Отжатие шпинделя и суппорта определяют по индикаторам 5 и 7. По результатам йспытаний строят график жесткости (рис. 241, б). При прямом нагружении вначале в системе выбираются зазоры, поэтому суппорт не возвращается в первоначальное исходное положение (пунктирная кривая). При последующих нагружениях и разгружениях кривые изменения деформаций образуют петлю, площадь которой характеризует в основном работу сил трения в стыках. Аналогично строят график и для обратного нагружения. При этом величина у между ветвями прямого и обратного нагружения характеризует разрыв характеристики, которая определяет суммарные остаточные перемещения. Перед проверкой станка на жесткость все его части, которые должны быть закреплены в процессе резания, также закрепляются.

Испытание станка на виброустойчивость. При работе станка наблюдаются быстропротекающие колебательные процессы — вибрации. Они отрицательно влияют на точность и шероховатость обрабатываемой поверхности, уменьшают долговечность и ухудшают технологические возможности станка. Вибрации в станке возникают из-за колебаний, вызываемых работающими рядом машинами, обусловленных недостаточной жесткостью станка и передач в его приводах, недостаточной уравновешенностью вращающихся частей станка или вращающиеся заготовки, прерывистого характера процесса резания. В станках имеют место следующие виды колебаний.

Свободные колебания возникают под действием и кратковременной возмущающей силы, например, при пусковых и переходных процессах. Вынужденные колебания появляются под действием периодической силы, например, от моментов вращающихся частей станка. Автоколебания (незатухающие, самоподдерживающиеся) возникают при резании под действием периодической возмущающей силы резания при сдвиге слоев срезаемого материала. Параметрические колебания появляются при наличии какого-либо переменного параметра, переменной жесткости технологической системы, создающего эффект, подобно действию периодической возмущающей силы.

|

1 2 3 4

Рис. 241. Схема измерения (а) и характеристика статической жесткости (б) токарного станка |

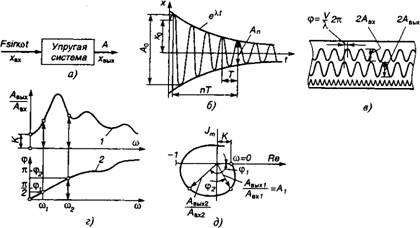

Свободные колебания описываются уравнением тх + dx +jx = О, где т — масса системы; d — коэффициент демпфирования сопротивлениям трения; х, х, х — соответственно перемещение, скорость и ускорение системы. Отношение X = d/m нАзываЮт логарифмическим декрементом затухания колебаний, ш0 = V / / т собственной частоты колебаний; D= Х/щ — относительное демпфирование. Относительное демпфирование является показателем степени виброустойчивости технологической системы: D > (Х > ш0) — сильное демпфирование; (X = = (о0) — критическое демпфирование; D < 1(Х< щ) — слабое демпфирование. При сильном и критическом демпфировании колебание апериодично, т. е. затухает сразу, не переходя за положение равновесия. При слабом демпфировании затухание колебаний происходит по эс - потенциальному закону ех т. е. отношение амплитуд Д> и Ап (рис. 242, б) за время t=nT равно Ао/Ап = ех где Г—период колебания, п —

|

Рис. 242. Динамические характеристики станка |

Число колебаний за период уменьшения амплитуды до заданной величины. Логарифмируя отношения амплитуд, находят X = ЩАо/^/пТи декремент затухания при ю0 = 2я/71, который равен D= ln(Ao/Att)/2nn. При сильном и критическом демпфировании л = 1 уравнение вынужденных колебаний имеет вид: mx+ d* + jx = Psinco /, где P— возмущающая сила, ш — круговая частота действия возмущающей силы. При вынужденных колебаниях для избежания резонанса собственная частота колебаний системы не должна совпадать по величине с частотой вынужденных колебаний.

Виброустойчивость станка оценивают посредством амплитудно - фазового частотного метода. Шпинделю станка, например, сообщают периодические вынужденные колебания от генератора колебаний (рис. 242, а) и записывают при помощи выбродатчика и осциллографа колебание системы на осциллограмму (рис. 242, в). При периодическом изменении частоты генератора сравнивают амплитуды колебаний на входе и выходе системы Аш/Діх и сдвиг колебаний по фазе <р. На основании измерения строят амплитудную Аъых/Авх = Р{со) и фазовую Ф = Дш) характеристики в зависимости от частоты колебаний (рис. 242, г). Совмещая амплитудную и фазовую частотные характеристики в иррациональной Jm и реальной Д. координатах, получают амплитудно-фазовую характеристику АФЧХ (рис. 242, д). Радиус-вектор кривой АФЧХ характеризует отношение амплитуд, а угловое положение <р относительного положительного направления оси Д — угол сдвига фаз колебаний. Значение -7 на оси Д означает совпадение амплитуд колебаний и сдвиг по фазе <р = 180°, что соответствует резонансу.

Система устойчива тогда, когда кривая АФЧХ не охватывает значение -1 на оси Д..

Испытание станков на виброустойчивость выполняют также на основе срезания предварительной стружки и ее зависимости от скорости резания. Предельная стружка — это наибольшая ширина среза, снимаемая с заготовки при обработке на станке без вибраций. Предельную стружку определяют по характерному звуку во время резания, по сильной волнистости и зазубренности сходящей стружки, по следам на обработанной поверхности и другими способами.

Подробнее тут