Технологическое оборудование машиностроительных производств

ШЛИФОВАЛЬНЫЕ СТАНКИ

Типы станков шлифовальной группы. В группу шлифовальных станков входят станки, работающие абразивными инструментами: шлифовальными кругами, сегментами, брусками, шкуркой, порошками и пастами. Абразивная обработка отличается многообразием способов ее реализации и выполняется в диапазоне скоростей резания от 0,1 до 100 м/с и выше. Шлифовальные круги различают по виду абразивного материала, зернистости, твердости, структуре (строению), форме и размерам. Шлифованием обрабатывают гладкие, ступенчатые и шли - цевые валы, сложные коленчатые валы, кольца и длинные трубы, зубчатые колеса, направляющие базовых деталей и т. д. С развитием глубинного шлифования возрос диапазон снимаемых припусков (0,01—10 мм), что позволяет эффективно использовать абразивную обработку вместо лезвийной.

В зависимости от формы обрабатываемой поверхности и вида шлифования станки общего назначения, работающие шлифовальным кругом, подразделяют на кругошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентрошлифовальные и специальные (шлифование зубьев колес, резьб и т. д.).

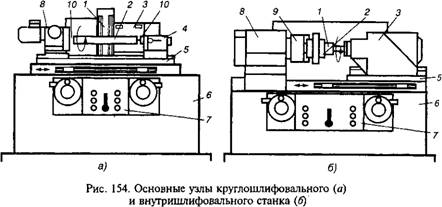

На рис. 154 показаны основные узлы шлифовального станка. Шлифовальный круг 1 устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в патроне 9 шпиндельной бабки <?(рис. 154, б) или в центрах 10 шпиндельной бабки 8 и задней бабки 4 (рис. 154, а). Круг и заготовка приводятся в движение электрическими или гидравлическими приводами, управляемыми оператором посредством пульта или панели 7.

Главным движением в указанных станках является вращение шлифовального круга, которое определяет величину скорости резания

|

|

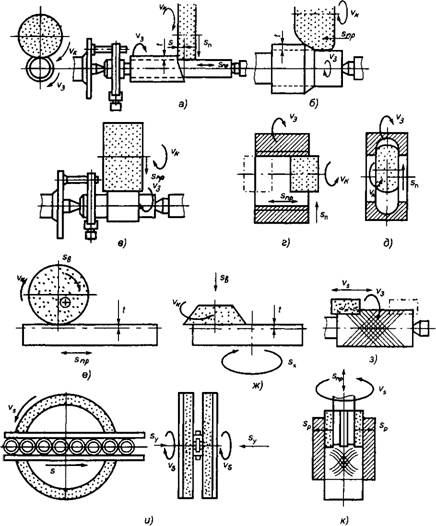

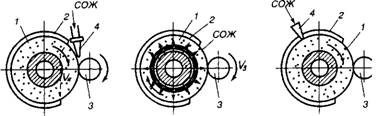

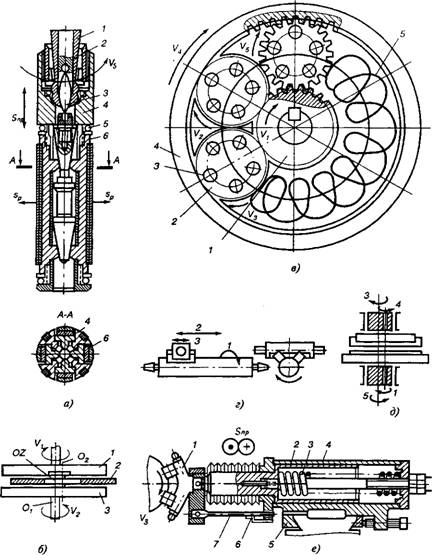

К м/с. Движение подачи определяется способом шлифования и формой шлифуемой поверхности. При круглом шлифовании наружных поверхностей заготовка получает вращение со скоростью круговой подачи SKр и возвратно-поступательное движение с продольной подачей Snр, а шлифовальный круг — периодическую поперечную подачу Snon (рис. 155, а). Глубинное круглое шлифование выполняют кругом, установленным на глубину припуска t с односторонней продольной подачей 5пр; поперечная подача отсутствует (рис. 155, б). Врезное шлифование осуществляют по всей ступени заготовки с непрерывной поперечной подачей шлифовального круга (рис. 155, в). В станках внутреннего шлифования: продольного (рис. 155, г) и врезного (рис. 155, д) движения осуществляют аналогично наружному шлифованию.

При плоском шлифовании заготовке придают возвратно-поступательное движение подачи S, а шлифовальному кругу — периодическое поперечное движение подачи Sn и после съема припуска по длине заготовки периодическую вертикальную подачу SB на глубину t (рис. 155, е). Плоскошлифовальные станки с круглым столом имеют круговую подачу заготовки и периодическую вертикальную подачу круга.

На специальных торцошлифовальных станках используют глубинное шлифование. Торцовые круги располагают с двух сторон заготовки на глубину припуска, а заготовка (кольца) получают непрерывное движение подачи S между направляющих линеек (рис. 155, и). Если размер по ширине увеличивается, то круги правят и периодически сближают в направлении Sr

Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—30 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При этом скорость резания значительно превосходит скорость подачи. 252

|

Рис. 155. Наружное круглое (а), шаговое (б), врезное (в), внутреннее напроход (г), врезное (д) и плоское шлифование периферией (е), торцом круга (ж), суперфиниш (з), торцовое шлифование (и), хонингование (к) |

Отделочные виды абразивной обработки характеризуются скоростью вращательного и поступательного движений инструмента и заготовки. При суперфинише абразивные бруски получают возвратно-поступательное движение со скоростью Vs, а заготовка — вращение со скоростью V3 (рис. 155, з). Бруски поджимаются к заготовке с постоянной силой. Соизмеримость скоростей обеспечивает получение перекрестной сетки траекторий абразивных зерен. При хонинговании отверстий в неподвижных заготовках бруски имеют аналогичные движения Vs (рис. 155, к). Снятие припуска реализуется за счет принудительного раз - движения брусков в радиальном направлении.

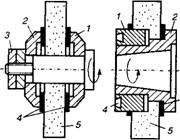

Крепление шлифовальных кругов. Крепление кругов на шпинделе станка выполняют тщательно. Неправильно закрепленный и неуравновешенный круг при работе может разорваться. Круги диаметром меньше 100 мм надевают на шпиндель свободно и крепят фланцами и гайкой (рис. 156, а). Между кругом и фланцами ставят упругие прокладки из резины или кожи для обеспечения равномерного зажима круга. Круги диаметром от 100 до 1000 мм закрепляют на переходных фланцах (рис. 156, б), при этом необходимо, чтобы между кругом и шейкой фланца был зазор 0,1—0,3 мм. Фланцы 2 скрепляют винтами. По торцам круга устанавливают картонные прокладки. В кольцевом пазу 4 располагают балансировочные сегменты.

|

А) б) Рис. 156. Схема крепления шлифовальных кругов: |

|

А — фланцами; 1, 2— фланцы, 3— гайки, 4 — прокладки, 5— круг; б — на переходных фланцах: 4 — кольцевой паз, 3 — прокладки |

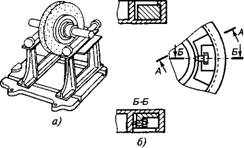

Балансировка шлифовальных кругов. Если центр тяжести круга совпадает с осью его вращения, то круг сбалансирован и может надежно работать на высоких окружных скоростях. Неуравновешенность кругов возникает из-за их неправильной формы, расположения посадочного отверстия с эксцентриситетом относительно периферии круга, неодинаковой плотности материала и др. Круги балансируют на специальных стендах (рис. 157, а). В качестве опор используют призмы, диски и цилиндрические валики. Круг устанавливают на оправку и размещают на валиках. Уравновешивание выполняют двумя сегментами (рис. 157, б) путем их перемещения по пазу фланца торцовой стороны. При отсутствии уравновешенности тяжелая часть круга опускается вниз, перемещая сегменты, снова проверяют степень уравновешенности круга до тех пор, пока круг в любом его положении на опорах будет находиться в покое. Необходимо балансировать все круги диаметром больше 100 мм. Перед балансировкой круг нужно осмотреть, чтобы убедиться в отсутствии трещин. Круги можно балансировать непосред

ственно на шлифовальном станке с помощью специальных механизмов.

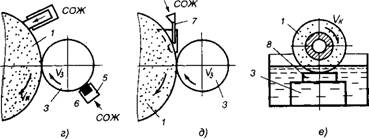

Способы подачи СОЖ при шлифовании. В целях отвода из зоны резания выделяющейся теплоты, уменьшения трения и удаления абразива и стружки при шлифовании применяют СОЖ-эмульсии и масла. Чем больше площадь соприкосновения шлифовального круга с заготовкой и больше твердость ее материала, тем больше количество СОЖ необходимо подавать в зону резания. Подачу СОЖ следует осуществлять равномерно по высоте шлифовального круга (5—8 л на каждые 10 мм высоты круга).

Подачу свободно падающей струей (рис. 158, а) применяют на универсальных круглошлифовальных станках в единичном и мелкосерийном производстве при шлифовании заготовок из материалов, отличающихся хорошей шлифуемостью (например, закаленных углеродистых сталей). СОЖ подается в зону резания через сопло с щелевым или круговым отверстием.

СОЖ, обладающую хорошими смазывающими свойствами, подают в зону резания через поры шлифовального круга (рис. 158, а). СОЖ, подведенная к осевому отверстию круга, под действием центробежных сил протекает через поры круга на его периферию. Подачу производят только при вращающемся круге, после чего через две-пять минут начинают шлифование (за это время происходит равномерное заполнение круга жидкостью). Подачу СОЖ прекращают за несколько минут до выключения станка. Этот способ неприемлем для кругов на бакелитовой и вулканитовой связке, не имеющих сквозных пор.

Подачу СОЖ струйно-напорным способом осуществляют через одно или несколько сопел (рис. 158, в). СОЖ, подаваемая под давлением на рабочую поверхность круга вне зоны резания, очищает поры и абразивные зерна от стружки и отходов шлифования.

Подача СОЖ контактным способом (рис. 158, г) заключается в том, что одновременно с поливом зоны резания свободно падающей струей на обрабатываемую поверхность наносят вне зоны резания тонкий слой активного смазочного материала.

|

А-А повернуто

Рис. 157. Схема балансировки шлифовальных кругов |

Подача СОЖ гидродинамическим способом (рис. 158, д) заключается в использовании воздушных потоков, создаваемых кругом, для повышения скорости движения потоков жидкости относительно рабо-

|

|

|

>> |

|

А) б) в) |

|

Рис. 158. Схема подачи СОЖ при шлифовании: 1 — шлифовальный круг, 2 — кожух, 3 — заготовка, 4 — сопло, 5 — держатель, 6 — пористый элемент, 7—насадка, 8— резервуар |

Чей поверхности круга и шлифуемой поверхности. Этот способ особенно эффективен при скоростном и обдирочном шлифовании.

Шлифование в среде СОЖ применяют в основном при ленточном и плоском шлифовании. На рис. 159 показаны конструкции устройств для подачи СОЖ.

Установка и крепление заготовок на шлифовальных станках. Для установки и зажима заготовок при круглом наружном шлифовании используют патроны и оправки различной конструкции, поводковые и другие приспособления; при внутреннем шлифовании применяют специальные приспособления и бесцентровые зажимы; при плоском шлифовании используют магнитные (электромагнитные) плиты и тиски со сменными губками. Электромагнитные и магнитные плиты обеспечивают быстрое закрепление заготовки и освобождение детали; прочность закрепления; возможность закрепления на плите нескольких заготовок, а также других приспособлений. Используют стационарные плоские и круговые плиты, наклоняющиеся плоские плиты, плиты - угольники для закрепления заготовок сплошной формы.

Правка шлифовальных кругов. При шлифовании круг изнашивается. Для восстановления режущей способности круга и его геометрической формы (размерная стойкость) применяют правку.

Время работы круга между двумя правками называют периодом

стойкости круга (примерно 3— 15 мин для наружного круглого шлифования, 10—20 мин для бесцентрового шлифования, 1— 8 мин для внутреннего круглого шлифования с продольной подачей). Период стойкости определяется размерами шлифуемой поверхности и круга, свойствами обрабатываемого материала, характеристиками круга, составом СОЖ, режимом резания и средствами правки.

Правку шлифовальных кругов выполняют алмазным инструментом (рис. 160, а), обкатыванием роликами (рис. 160, б), шлифованием кругами из карбида кремния (рис. 160, в). Правку шлифовальных кругов методом обтачивания осуществляют техническими алмазами, алмазно-металлическими карандашами, алмазными иглами и алмазно-металлическими инструментами из алмазных порошков (бруски, ролики, гребенки и др.).

|

|

|

А) |

|

Б) |

|

Рис. 159. Конструкции устройств для подачи СОЖ при шлифовании: |

|

А — регулирование струи охлаждающей жидкости: 1 — подводящая труба, 2 — отклонитель струи; б — через поры шлифовального круга: 1 — конусная насадка, 2 — фланец, 3 — осевые каналы, 4 — радиальные каналы, 5— шлифовальный круг, 6— патрубок |

Плоскошлифовальные станки. По принципу работы их подразделяют для шлифования периферией и торцом круга; по форме стола и характеру его движения на станки с возвратно-поступательным и вращательным движением стола (рис. 161); по степени универсальности — на универсальные, полуавтоматические и автоматические. Станки выпускают с круглым и прямоугольным столом, с горизонтальным и вертикальным расположением шпинделя, неавтоматизированные и

|

Рис. 160. Схема правки шлифовальных кругов: а — алмазным инструментом, б — роликами, в — шлифованием |

|

Де |

Д)

Рис. 161. Схема компоновок плоскошлифовальных станков:

А, б — с горизонтальным шпинделем, прямоугольным столом, работающие периферией круга; в, г — с вертикальным шпинделем, круглым столом, работающие торцом круга, д — с двумя вертикальными шпинделями, е — с двумя горизонтальными шпинделями

Полуавтоматические, станки оснащенные приборами активного контроля. Основными узлами плоскошлифовальных станков являются привод шлифовального круга, механизмы продольных, поперечных и вертикальных подач, привод стола (для станков с круглым столом). Механизмы продольной и поперечной подач выполняют гидравлическими, механизм вертикальной подачи — в виде храпового механизма.

Станок ЗЕ71В. Станок имеет прямоугольный стол и горизонтальный шпиндель. Он предназначен для обработки плоских поверхностей заготовок. Класс точности станка В.

Техническая характеристика станка. Размеры рабочей поверхности стола 630—200 мм, пределы скоростей продольного перемещения стола 2—35 м/мин, пределы скоростей поперечного перемещения крестового суппорта 0,1—0,09, габаритные размеры станка 2700 х 1775 х 1910 мм, пределы вертикальных подач шлифовальной головки 0,01—0,09.

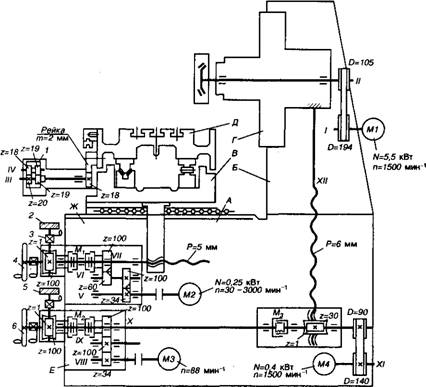

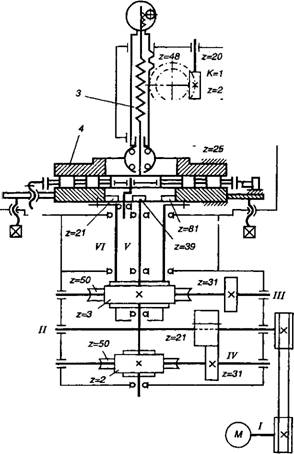

Основные механизмы и движения в станке. На станине А (рис. 162) смонтирована колонна Б. Крестовый суппорт В перемещается по горизонтальным направляющим качения станины. Стол Д совершает продольное возвратно-поступательное движение на горизонтальных направляющих качения. Шлифовальная головка Г перемещается по вертикальным направляющим колонны. В станке смонтированы механизмы вертикальной Еи поперечной Жподачи, а также гидропривод.

Кинематика станка. Главное движение шпиндель II и шлифовальный круг получают от электродвигателя Ml через ременную передачу.

Поперечная подача крестового суппорта осуществляется от электродвигателя постоянного тока через косозубые колеса Z= 34/100, 258

|

Рис. 162. Кинематическая схема плоскошлифовального станка ЗЕ711В |

Z= 60/100 и ходовой винт VII. При включении муфты Мх вправо (колесо Z= 100) происходит автоматическая подача суппорта — непрерывная или прерывистая на каждый ход или двойной ход стола. Для обеспечения прерывистой подачи при продольном реверсе стола дается команда на включение двигателя М2 от бесконтактного путевого переключателя.

Ручные поперечные подачи (грубая и тонкая) получают при включении муфты М влево. Грубую ручную подачу осуществляют маховиком 4, при этом червяк Z= 1 выводят из зацепления рукояткой 3, тонкую — вращением лимба 2 через червячную пару Z= 1/100.

Продольная подача стола осуществляется гидроприводом. Скорости подачи регулируются бесступенчато. Ручная подача производится маховиком 7, в который вмонтирован планетарный механизм. Сателлиты Z= 18 и Z= 19 обкатываются вокруг нёподвижного центрального колеса Z= 19 и через другое центральное колесо Z= 20 вращение передается на реечное колесо Z= 18 и рейку.

Вертикальная подача шлифовальной головки осуществляется в момент реверса стола или крестового суппорта от шагового электродвигателя МЗ. При включенной муфте М2 вправо вращение передается ходовому винту XII через колеса Z= 34/100/100, карданный вал X, включенную электромагнитную муфту А/з, червячную пару Z= 1/30. Ручную (грубую, тонкую) вертикальную подачу выполняют аналогично поперечной ручной подаче посредством маховичка 6 по лимбу 5.

Быстрые установочные перемещения шлифовальной головки происходят при отключенной муфте Мъ от асинхронного электродвигателя МА.

Гидропривод станка (рис. 163) осуществляет продольное перемещение стола, а также режим и фиксацию гидрогайки поперечного перемещения крестового суппорта.

Продольное перемещение стола производится от сдвоенного лопастного насоса 1. Пуск двигателя стола выполняется краном 7 (7), установленным в положении Б. В положении А дросселирующего 260

Гидроусилителя 22 масло от насоса 1 (малой подачи) поступает по цепи 1-59-58-7/-73-22-64 под торец дросселирующего гидрораспределителя 9, а слив из-под другого его торца происходит по цепи 65-22, и гидрораспределитель занимает положение Б. При этом масло подается в правую полость гидроцилиндра 26 от насоса большой подачи по цепи 1-51-28-49-3-52-11-53 и стол перемещается влево, одновременно происходит дополнительное питание линии нагнетания большего от меньшего по цепи 58-7/1/-72-4-52-24/2/-52, что обеспечивает устойчивые малые скорости стола. Из левой полости гидроцилиндра масло сливается по цепи 54-11-55-9-56-8-62-18. Насос большой производительности создает давление управления. Это давление поддерживается постоянным за счет слива избытка масла через напорный золотник 6 и магистраль 62.

Стол движется влево до тех пор, пока кулачок реверса не установит кран реверса 27 в положение Б. При этом масло по цепи 58-27-51 поступает под лицевой торец распределителя 12 и он занимает правое положение, соединяя магистрали 53 и 63. Распределитель 11 займет положение Б позже, так как давление под его торец поступает после реверса распределителя 12. Поэтому в этот момент в цепи 52-11-5912-62 будет создаваться давление, которое поднимает клапан 5 и произойдет разгрузка насоса 7. Когда распределитель 11 займет положение Б, клапан 5 опустится и масло поступит в левую полость гидроцилиндра 26, и стол перемещается вправо. Регулирование плавности реверса стола осуществляют дроссели на линии управления распределителя 11.

Распределитель 12 соединяет магистрали 54 и 63. Давление в магистрали 54соответствует наладке дросселя вскорости перемещения стола. Это давление определяет величину подъема клапана 5 и, следовательно, величину давления в магистрали 52. Поэтому любому изменению давления на сливе из гидроцилиндра стола соответствует изменение давления в напорной магистрали. После окончания цикла обработки электромагнит ЭМ1 отключается и распределитель 22 занимает положение Б. Масло по цепи 1-59-58-7/1/-72-22 поступает в магистраль 65 и распределитель 21 займет положение Б, а распределитель 9 — положение В. Тогда после переключения крана реверса 27 в положение А распределитель перемещается влево, а распределитель 11 в положение Б, и масло по цепи 1-59-2-58-7/1/-72-4-52-24/2/-52-22-54 продолжает поступать в левую полость гидроцилиндра 26, а слив осуществляется по цепи 53-11-55-9-69-24/1/-1-69-21-75. Стол движется с малой скоростью вправо до жесткого упора, а затем происходит торможение стола.

При остановке стола краном 7/7/ масло сливается в бак по цепи 1-51-28-49-3-52-9-62-25-57. При положении А гидрораспределителей 9 и 11 полости гидроцилиндра 26 и магистраль 62 соединены по цепи 53-11-52-9-/55-62/-11-54. Распределитель 12объединяет магистрали 54 и 53. В результате этого перепад давления на клапане 23 действует на клапан 5 и поднимает последний: масло от насоса 7 большой производительности дополнительно сливается через клапан 5. Устройство 29 служит для выпуска воздуха из гидроцилиндра 26. При соединении к гидросистеме теплообменников 31 слив масла осуществляется по цепи 62-31/1/-57-14.

Разжим и фиксация гидрогайки винта поперечного перемещения.

Устранение зазора гидрогайки 25 осуществляется при установке крана 7/2/ в положение А. В этом случае давление масла распространяется по цепи 58-20-70-7/2/ и контролируется манометром 19. Фиксация суппорта выполняется подводом масла по цепи 58-7/2/-71 при положении Б крана 7/2/.

Блокировка. С рукояткой крана 7/2/ связан конечный выключатель блокировки поперечной подачи. Когда кран находится в положении «фиксация», включение электродвигателя поперечной подачи невозможно. С рукояткой крана 7/7/ связан конечный выключатель блокировки ручного перемещения стола. При перемещении стола посредством гидравлической системы масло по магистрали 72 поступает под торец плунжера механизма ручного перемещения 32. Последний выводит из зацепления реечное колесо и рейку стола. При включении гидравлической системы магистраль 72 соединяется со сливом и реечное колесо входит в зацепление с рейкой под действием пружины.

Кругошлифовальные станки. Эти станки служат для наружного шлифования цилиндрических, конических и торцевых поверхностей. Станки подразделяют на простые и универсальные. Первые позволяют обрабатывать конические поверхности с малой конусностью (до 6), а вторые — с большой конусностью, за счет возможности одновременного поворота передней и шлифовальной бабок. Станки работают по полуавтоматическому или автоматическому циклу и характеризуются наибольшим диаметром обрабатываемой заготовки и ее длиной.

Круглошлифовальный станок ЗМ151. Станок — полуавтомат предназначен для наружного шлифования гладких и прерывистых цилиндрических и пологих конических поверхностей методами продольного и врезного шлифования. Станок оснащен приборами активного контроля размеров заготовки в процессе шлифования. Класс точности станка П.

Техническая характеристика станка. Наибольшие размеры обрабатываемой заготовки: диаметр 200 мм, длина 700 мм, частота вращения круга 1590 мин"1, скорость перемещения стола 0,05—5 м/мин (регулируется бесступенчато), пределы частот вращения заготовки 50— 500 мин'1 (регулируется бесступенчато), пределы периодических подач шлифовальной бабки 0,001—0,05 мм/дв. ход, подача врезания 0,01— 3 мм/мин, габаритные размеры станка 4635 х 2450 х 2170 мм.

На базе станка ЗМ151 выпущен станок ЗМ151Ф2 с ЧПУ. Станки имеют аналогичную компоновку и конструкцию узлов: передней и задней бабки (без устройства вывода конусности), шлифовальной бабки (кроме устройства осевой подачи шпинделя), устройства перемещения стола, правки шлифовального круга. Отличается по конструкции механизм поперечных передач.

Принцип работы доводочных станков. К доводочным станкам относятся хонинговальные, притирочные и станки для суперфиниширования. Эти станки служат для исправления отклонений обрабатываемых поверхностей от правильной геометрической формы и обеспечения их высокого качества поверхностей (Ra = 0,16 — 0,32 мкм).

Хонинговальные станки используют для обработки внутренних и реже наружных поверхностей. Выпускают вертикальные, горизонтальные и наклонные станки, одношпиндельные и многошпиндельные, универсальные и специальные.

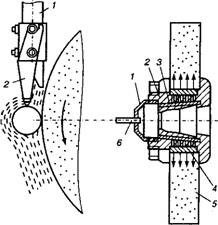

Хонинговальная головка (рис. 164, а) получает одновременно вращательное и возвратно-поступательное движение. В корпусе 3 головки установлена оправка с абразивными брусками 1 тонкой зернистости. Бруски могут перемещаться в радиальном направлении от корпусов 2, которые раздвигают бруски в конце каждого двойного хода пружиной 5. Головка соединена со шпинделем станка посредством шарнира 6. В корпусе головки имеется шарнир 4. Шарниры 4 и 6 обеспечивают самоустановку головки в обрабатываемом отверстии. Привод шпинделя аналогичен приводу шпинделя вертикально-сверлильного станка. Возвратно-поступательное перемещение хода обеспечивается гидросистемой. Хонингованием достигается Ra = 0,16—0 мкм, точность обработки — 6 квалитет включительно.

Притирочные станки. Выпускают универсального и специального назначения. Станки служат для обработки различных наружных и внутренних поверхностей мелкозернистым абразивом, который смешан со смазочным и связующим материалом (бензин, керосин, масла) и нанесен на поверхность инструмента-притира или заготовки. Притиры изготавливают из чугуна, бронзы, стали и других материалов. Заготовки (рис. 164, б) вкладывают в окна сепаратора 2, форма которого определяется формой заготовки. Сепаратор устанавливают с эксцентриситетом «е» между притиром 1 и диском 3, которые вращаются вокруг осей 0 и 02 в противоположные направления с различными скоростями. Сепаратор (ось OZ) получает горизонтальное возвратно-поступательное движение от отдельного привода. В результате возникает сложное относительное движение заготовок и притира, которые обеспечивают высокое качество поверхности (до Ra = 0,32 кмк) и точность обработки до 6-го квалитета. Съем металла 0,003—0,03 мкм.

В притирочных (доводочных) станках применяют планетарный привод (рис. 164, в). В закреплении с центральным зубчатым колесом 1 и наружным венцом 4 находятся кассеты 2 с заготовками 3. При

|

Рис. 164. Хонинговальная головка (а), схема притирки (б), планетарный привод кассет для притирки (в), схема суперфиниширования наружных (г), внутренних (д) поверхностей, приспособление для суперфиниширования (ё) |

Вращении колес с частотами пх и п4 кассеты обкатываются в направлении Уи вращаются вокруг своих осей с частотой nv Заготовки при этом описывают сложные траектории 5 по поверхности притира, что обеспечивает высокую точность обработки.

Станки для суперфиниширования предназначены для обработки до Ra = 0,l мкм наружных (рис. 164, г), внутренних поверхностей вращения и плоских поверхностей (рис. 164, д). Припуск на обработку почти не оставляют. В качестве инструмента применяют мелкозернистые бруски, которые прижимаются к обрабатываемой поверхности пружинами или гидравлически. Суперфинишная головка (рис. 164, е) состоит из штока 2, на котором закреплена инструментальная державка 7. Сила прижима брусков на державке создается за счет сжатия пружины 3 при подводе державки к обрабатываемой поверхности и фиксируется на шкале 7 по указателю 6. Этот механизм работает в корпусе 4, который по направляющим 5 совершает колебательное движение за счет осциллирования.

При суперфинишировании инструмент и заготовка получают следующие движения (рис. 164, д): 7 — круговое вращение инструмента, 2 — возвратно-поступательное перемещение инструмента, 3 — колебательное движение инструмента, 4 — вращение инструмента, 5 — колебательное движение заготовки. Получаемое сложное относительное движение обеспечивает высокое качество обрабатываемой поверхности.

Вертикально-доводочный двухдисковый станок ЗБ814 (рис. 165) предназначен для обработки заготовок из стали, чугуна, бронзы, керамики, пластмасс. Доводку осуществляют с эксцентриковым или с планетарным приводом сепаратора.

Техническая характеристика станка. Диаметр притира 450 мм, наибольшие размеры заготовок: круглых 115 мм; квадратных 80 мм; цилиндрических 50 мм; частота вращения: сепаратора 9, 19, 17, 28, 37, 54 мин"1, нижнего притира 41, 5, 81 мин"1, сила прижима верхнего притира 0—1600 Н, шероховатость обработки поверхности Ra = 0,02— —0,08 мкм, масса станка 1100 кг.

Основные механизмы и движения в станке. Базовым элементом станка является жесткая станина 7. На верхней части станка на подшипниках качения смонтирована поворотная консоль 2. В последней расположены выдвижная панель 3, предназначенная для установки верхнего доводочного диска 4, и пульт управления.

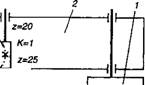

Кинематика станка. Главное движение — вращение нижнего доводочного диска 4 и движение подачи — вращение или плоскопараллельное движение сепаратора, осуществляется от электродвигателя Мчерез клиноременную передачу, зубчатые колеса Z= 21-31-31 на вал IIIили IV и далее через червячные передачи на центральный вал сепаратора Vи шпиндель VI, на планшайбе которого установлен доводочный диск. В зависимости от положения зубчатого колеса Z= 21 вращение может

|

|

Рис. 165. Вертикально-доводочный станок ЗБ814

Быть передано обоим валам одновременно. Частота вращения нижнего притира п = 1430 х (110/154) х (21/31) х (3/50) = =41,5 мин"1.

За счет взаимной перестановки шкивов 0 110 мм и 0 154 мм обеспечивается частота вращения притира 81 мин'1. Вращение сепаратора может быть осуществлено одним из трех способов.

Вал ///отключен и вращение сепаратора осуществляется через валы VI и V, зубчатое колесо Z= 39, вокруг которого обкатываются три сателлита Z= 21 с частотой п = 1430 х (110/54) х (21/31) х [(2/50) х х39(39 + 81) - (39/21)] = 42 мин'1.

Вал IV отключен и вращение сепаратору передается через вал III шпинделю К, на котором смонтировано колесо Z— 81 внутреннего зацепления. По нему вокруг неподвижного зубчатого колеса Z— 39 обкатываются сателлиты Z=31. Частота их вращения л= 1430х х( 110/54) х (21/31) х (39/(39 + 81)) + (3/59) х (81/(39 + 81)) = 70 мин1.

Плоскопараллельное движение сепаратору передается центральным эксцентриком, который установлен на торце водила планетарного механизма. Эксцентриситет е = 0—20 мм. При доводке верхней и нижней параллельных поверхностей заготовки вращение притира прекращается, а верхний притир стопорится от самопроизвольного вращения.

Подробнее здесь