Технологическое оборудование машиностроительных производств

ФРЕЗЕРНЫЕ СТАНКИ С ЧПУ

Фрезерные станки с ЧПУ предназначены для фрезерования поверхностей планок, рычагов, крышек, корпусов и кронштейнов простой конфигурации; контуров сложной конфигурации (типа кулачков, шаблонов и т. д.); поверхностей корпусных деталей. Технологические возможности станков фрезерной группы определяются конструкцией, компоновкой, классом точности станка и технической характеристикой системы ЧПУ. На фрезерных станках можно производить фрезерование (цилиндрическими, концевыми, фасонными фрезами); растачивание; сверление; зенкерование и развертывание.

По компоновке (см. рис. 119) станки делятся на консольно-фрезерные (бРІЗФЗ, бРІЗРФЗ и др.), бесконсольные (6560ФЗ, 6520ФЗ, МА655ФЗ и др.), продольно-фрезерные (6М610ФЗ-1 и др.). Выпускают станки с вертикальным и горизонтальным расположением шпинделя; с ручной и автоматической сменой инструмента; одношпиндельные и многошпиндельные; с числом управляемых координат 3 и более. Станки обладают высокой жесткостью и точностью. Станины станков могут воспринимать большие статические и динамические нагрузки, корпусные детали выполняют с ребрами жесткости. В станках монтируют прецизионные ходовые винты. В тяжелых станках применяют направляющие качения. Станки обеспечивают одинаковую точность обработки как при попутном, так и при встречном фрезеровании, так как коробки подач оснащены устройством для выбора зазоров.

Особенностью консольно-фрезерных станков является возможность перемещения стола (шириной 200, 250, 328 и 400 мм) по трем координатным осям X, Y и Z; эти станки, предназначенные для обработки заготовок небольших размеров, выпускают классов точности Н и П.

В бесконсольных станках стол (шириной 250, 450 и 630 мм) перемещается в горизонтальной плоскости, а фрезерная головка — в вертикальной плоскости.

Продольно-фрезерные станки (с шириной стола 400—5000 мм) выпускают следующих видов; одностоечные (с горизонтальной или вертикальной ползунковой бабкой, перемещающейся на неподвижной или подвижной поперечине), двухстоечные (с подвижной или неподвижной поперечиной). Современные фрезерные станки оснащают контурными УЧПУ (мод. НЗЗ-1М, НЗЗ-2М, Н55-1 и др.) с линейно - круговой интерполяцией.

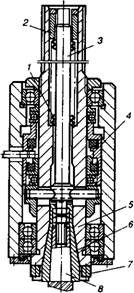

Во многих одношпиндельных фрезерных станках с ЧПУ используется механизированный зажим инструмента. Инструмент устанавливают и крепят в шпинделе станка с помощью патронов и оправок, которые позволяют точно устанавливать вылет инструмента. Если инструмент 8 (рис. 138) разжат, то масло поступает в гидроцилиндр 4, тарельчатые пружины 1 сжаты. Для установки инструмента на конце

шомпола 3 выполнен замок. Последний заводят в паз втулки 6 и затем поворачивают ее на 90°. На пульте управления станком имеется кнопка, при нажатии которой прекращается подача масла в гидроцилиндр 4. Пружины 1 расходятся и через гайку 2 и шомпол 3 затягивают оправку с инструментом в шпиндель 5 станка. Сухари 7, которые входят в пазы шпинделя 5 и втулки <5, служат для передачи инструменту крутящего момента.

Вертикально-фрезерный консольный станок бРІЗРФЗ с револьверной головкой и ЧПУ. Станок служит для обработки сложнопро- фильных заготовок (кулачков, пресс-форм, штампов и др.) из стали, чугуна, легких и твердых сплавов, а также цветных металлов в условиях единичного и мелкосерийного производства. Обработка может выполняться концевыми и торцовыми фрезами, сверлами, зенкерами и развертками, которые устанавливают в шпинделе шестипозиционной револьверной головки (наибольшие диаметры инструментов: фрезы концевой 40 мм, торцевой 125 мм, сверла 30 мм). Класс точности станка Н.

Техническая характеристика станка. Размер рабочей поверхности стола (длина х ширина) 1600x400 мм; число инструментов в револьверной головке 6; число частот вращения шпинделя 18; пределы частот вращения шпинделя 40—2000 мин'1; пределы рабочих подач (бесступенчатое регулирование) по осям X', Y Z' — 1200 мм/мин; скорость быстрого перемещения по этим осям 2400 мм/мин; габаритные размеры станка 2575x 188 x2480 мм.

УЧПУ — контурное Н331М с линейно-круговой интерполяцией. УП выполняется: автоматическая смена инструмента, выбор частот вращения каждого шпинделя, зажим консоли и т. д. Дискретность отсчета по осям координат X', Y', Z' 0,01 мм. Имеется 18 групп коррекции по диаметру вдоль осей координат.

|

Рис. 138. Механизированный зажим инструмента в шпинделе фрезерного станка с ЧПУ |

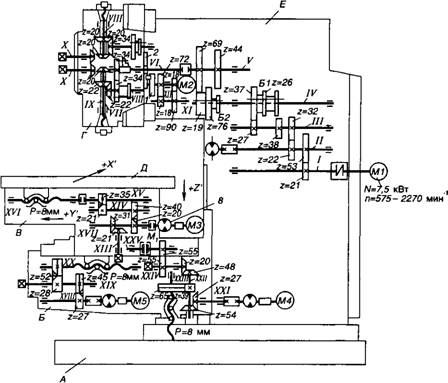

Механизмы и движения в станке. Станина А (рис. 139) обладает высокой жесткостью за счет развитого основания, трапецеидального сечения по высоте, внутренних ребер и перегородок. Револьверная головка / имеет шесть шпинделей, расположенных под углом 60° друг относительно друга. Один из шпинделей усилен для выполнения тяжелых фрезерных работ. Консоль Б перемещается по вертикальным 226

|

Рис. 139. Кинематическая схема вертикально-фрезерного станка бРІЗРФЗ с ЧПУ |

Направляющим станины (координата Z'). По горизонтальным направляющим консоли движутся поперечные салазки В (координата Y'), а по направляющим последних в продольном направлении — стол Д (координата X'). В станине расположена коробка скоростей Е. В корпусе консоли смонтированы механизмы поперечной и вертикальной подач, в салазках — механизм продольной подачи.

Кинематика станка. Главное движение шпиндель VIII получает от электродвигателя постоянного тока Ml через упругую соединительную муфту и зубчатые колеса коробки скоростей и револьверной головки. Вариация частоты вращения шпинделя обеспечивается в автоматическом цикле за счет запрограммированного изменения задающего напряжения для тиристорного преобразователя, а также передвижением блоков Б1 и ^посредством гидроцилиндров. Уравнение минимальной

Частоты вращения шпинделя = 575 х (27/53) х (22/32) х (27/37) х х( 19/69) х (34/34)(22/22) = 40 мин"1, где 575 — наименьшая частота вращения вала электродвигателя ML

Для крепления оправки с инструментом служит шомпол IX, который смонтирован в отверстии шпинделя. На переднем конце шомпола нарезана резьба, на заднем конце насажено коническое кольцо Z= 20. С последним при зацеплении оправки зацепляется колесо Z= 20 вала X.

К валу II присоединен шестеренный насос, обеспечивающий смазывание элементов коробки скоростей револьверной головки.

Револьверная головка состоит из основания, к которому полукольцами притянута поворотная плита. На торце плиты закреплены шесть шпиндельных корпусов. Центральный вал VI поворотной плиты соединен с крестовой муфтой с выходным валом К коробки скоростей. На валу VI закреплено ведущее колесо Z= 34 с направляющим зубчатым диском. Вращение от ведущего колеса через передачу / = 34/34 и коническую пару / = 20/20 (или / = 22/22) получает лишь тот шпиндель VIII, который находится в рабочем положении. Поворот головки в заданную позицию осуществляется от гидродвигателя М2 (типа Г12— 22) через зубчатые пары Z= 18—90, Z= 18—72, диск 7 с цевкой и мальтийский крест 2 Каждый шпиндельный корпус имеет с наружной стороны гнездо, в которое входит фиксатор, выдвигаемый по команде от конечных выключателей. Таким образом фиксируется положение револьверной головки.

Вертикальная, продольная и поперечна^ подачи и ускоренные перемещения осуществляются от шаговых двигателей ШД5Д1 с гидроусилителями моментов Э32Г1824. Ходовой винт качения ^/поперечной подачи (шаг р= 8 мм), получает вращение от двигателя 8 через две пары косозубых колес /= 20/40, /=21/35. Величина минимального перемещения по координате У : (1/240) х (20/40) х (21/35) х 8 = =0,01 мм.

Вертикальная подача осуществляется от двигателя М4 через передачи /= 27/54, /= 21/35. Величина минимального перемещения по координате у; (1/240)(20/40)(21/35) х 8 = 0,01 мм.

Вертикальная подача осуществляется от двигателя М4 через передачи / = 27/54, / = 39/65 и винт-гайку качения XXIII (шаг р = 3 мм). Пружинная гидравлическая муфта М предохраняет консоль Б от самопроизвольного опускания при остановке станка. Консоль оснащена зажимным устройством, работающим от УП и действующим при отсутствии вертикального перемещения.

Продольная подача осуществляется от двигателя М5 через беззазорный редуктор / = 27/45, / = 26/52 и винт-гайку качения ЛЯГ (шаг р = =3 мм), величина продольного хода ограничена кулачками.

Кинематические цепи ускоренных подач те же, что и для рабочих подач. Гнезда рукояток ручных подач имеют конечные выключатели для блокировки. При вытаскивании рукоятки из гнезда размыкается электрическая цепь механической подачи.

Гцдропривод станка обеспечивает перемещение исполнительных органов станка по трем координатам; фиксацию и зажим револьверной головки; разірузку, зажим и блокировку консоли; перемещение подвижных зубчатых блоков коробки скоростей.

Фрезерный станок с чпу 6520ФЗ-Э6 с крестовым столом. Станок служит для фрезерования по УП различных заготовок сложной формы из стали, чугуна, сплавов, цветных металлов концевыми, торцевыми, конусными, угловыми и фасонными фрезами. Класс точности станка Н.

Техническая характеристика станка. Размеры рабочей поверхности стола (ширина х длина) 250x630 мм; число вращения шпинделя 18; пределы частот вращения шпинделя 31,5—1600 мин'1; пределы рабочих подач: бесступенчатое регулирование по координатам Х Y Z' 5— 15000 мм/мин; величины ускоренных подач по координатам X', Y', Z' 5000 мм/мин; габаритные размеры станка 1480 х 1890 х 2185 мм.

УЧПУ контурное типа НЗЗ-1М. УП задается на восьмидорожечной перфоленте, код 10. Число управляемых координат (из них управляемых одновременно) 3/3. Дискретность перемещения по осям координат 0,01 мм. УЧП может работать в режимах: ручном, автоматическом, ручного вода. По УП отрабатывается перемещение всех ИО с определенной подачей, включение и отключение шпинделя, насоса охлаждения, зажим и разжим шпиндельной бабки.

Механизмы и движения в станке. Основание 1 станка (рис. 140, а) коробчатой формы с внутренними перегородками и ребрами жесткости имеет прямоугольные направляющие. На последних смонтированы подвижные салазки 2 (подача по координате Y'). На салазках расположен стол J, который движется по направляющим типа ласточкин хвост (подача по координате X'). Стойка 5коробчатой формы с ребрами жесткости установлена на основании 1. По направляющим стойки перемещается шпиндельная бабка 4 (подача по координате).

Кинематика станка. Главное движение (рис. 140, б) шпиндель получает от асинхронного двигателя Ml через ременную передачу, девятискоростную коробку скоростей и двухступенчатый перебор, смонтированный в шпиндельной бабке. Минимальная частота вращения шпинделя /7inin = 950 х (125/190) х 0,985 х (23/37) х (37/47) х (21/53)х х (34/54) х (25/63) = 31,5 мин'1.

Торможение шпинделя осуществляется тормозной электромагнитной муфтой (на рис. 140, б не показана). Зажим инструмента в шпинделе выполняется посредством тарельчатых пружин, разжим гидравлический.

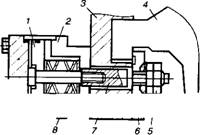

Для повышения жесткости технологической системы при обработке

И предотвращения самопроизвольного смещения шпиндельной бабки 3 при включенной гидросистеме станок оснащен механизмом зажима шпиндельной бабки (рис. 141). Зажим выполняется пакетом тарельчатых пружин 8. При разжиме масло поступает в бесштоковую полость гидроцилиндра 2 и перемещает поршень 1 со штоком. Поршень снимает тарельчатые пружины, при этом винт 7 смещается вправо и освобождает прихват 6, которым шпиндельная бабка 3 прижимается к стойке 4. Гайками 5 регулируют зазор между направляющими стойки и прихватом.

Приводы подач по осям X, Y, Zoдинaкoвы по конструкции и состоят из шаговых двигателей ШД-5Д1М, одноступенчатых редукторов и ходовых винтов. Ходовой винт J (рис. 142) установлен на подшипниках 2. Вращение винту передается через полумуфту 7. На винтах для отсчета перемещений имеются лимбы 4 с ценой деления 0,05 мм.

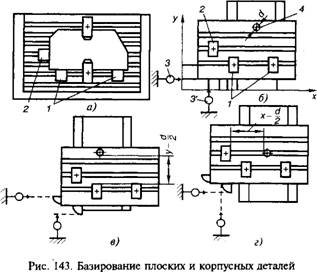

Приспособления для фрезерных станков с ЧПУ. На фрезерных станках с ЧПУ, как правило, используют упрощенные по конструкции приспособления. Однако к ним предъявляют повышенные требования

По точности и жесткости. Базирование плоских и корпусных деталей, имеющих обработанные базовые поверхности, осуществляют по трем плоскостям (в координатный угол); плоскости и двум отверстиям; плоскости и отверстию. Для сокращения времени установки заготовки на

Столе станка или в приспособлении

|

Рис. 141. Механизм зажима шпиндельной бабки |

Их базируют в координатный угол с помощью опор 1 и 2 (рис. 143, а). Эти опоры, базирующие заготовку на столе станка соответственно по

|

12 3 4 Рис. 142. Ходовой винт станка 6520ФЗ-З6

|

Направляющей и опорной базовым поверхностям, устанавливают и крепят в Т-образных пазах стола (рис. 143, б). Стол станка перемещают в крайнее поперечное положение, при котором индикатор 3 отчетной системы дает нулевое показание по оси У. Затем в шпиндель станка устанавливают контрольную оправку 4, измеряют расстояние от нее до установочной поверхности опоры 7. Это расстояние равно у — dj2, где d— диаметр поправки (рис. 143, в). Далее стол перемещают в крайнее продольное положение до нулевого показания индикатора 3 (по оси X) и измеряют расстояние от оправки до установочной поверхности опоры 2 Это расстояние равно x—d/2 (рис. 143, г). Измеренные расстояния по осям У и X определяют нуль отсчета СЧПУ. Для закрепления заготовок применяют стандартные зажимные элементы: машинные тиски, поворотные столы, обеспечивающие одноместное или многоместное закрепление заготовок.