ПОПЕРЕДНЬО НАПРУЖЕНІ БАЛКИ

Попереднє напруження є одним з найефективніших способів зниження матеріаломісткості балок. При цьому часто знижується і вартість. Найчастіше економія металу становить 10...20 %, вартість знижується на 5... 12 %. Напружені балки мають підвищену жорсткість, що дає змогу суттєво зменшити їхню висоту і відповідно об'єм будівлі.

Зазначеної ефективності найчастіше досягають шляхом:

1) створення у перерізі балки напруженого стану, протилежного за знаком станові від зовнішнього навантаження. Таким чином, при завантаженні у балці спочатку компенсуються зусилля від попереднього напруження і лише після цього вона працює як звичайна. Це подовжує ділянку її пружної роботи;

2) використання високоміцних сталей у вигляді затяжок з пучків, тросів, канатів. Правильно дібране значення попереднього натягу зятяжок також дає змогу зменшити прогин балки, тобто підвищити її жорсткість.

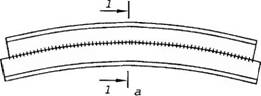

Методи попереднього напруження балок. 1. Вигин частин перерізу балки у напрямку, протилежному її прогину від зовнішнього навантаження, з подальшим з'єднанням цих частин в один переріз (рис. 5.21).

Після попереднього вигину і зварювання замикального шва частини балки залишаються деформованими, а в їхніх перерізах діють взаємно зрівноважені залишкові напруження, епюри яких зображені на рис. 5.21, в. Накладаючи на цей залишковий деформований стан напруження від зовнішнього навантаження (рис. 5.21, г), отри-

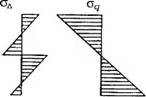

3. Високоміцні затяжки встановлюють у зонах, де діють найбільші напруження (рис. 5.23, а). Нижній пояс проектують значно меншим від верхнього, оскільки його частково замінює затяжка (рис. 5.23, б). При натягу затяжки зусиллям Nq на балку діє згинальний момент М = N0 • е, який зумовлює у перерізах балки нормальні напруження (рис. 5.23, е), протилежні напруженням від зовнішнього навантаження. Таким чином, досягають не лише розвантаження балки, а й зменшення нормальних напружень у її перерізах. Балка має зайвий зв'язок (затяжку) і тому є статично невизначеною. Розраховуючи таку балку, доцільно за невідоме приймати зусилля у затяжці. При обчисленні прогинів враховують вигин балки від попереднього натягу затяжки.

|

1 |

|

1-1 |

У багатопролітних нерозрізних балках, враховуючи, що поблизу опор діють також значні згинальні моменти, затяжки встановлюють не тільки у прольотах, але й над опорами відповідно до характеру епюри згинальних моментів.

Муємо у перерізах такий розподіл напружень, який відповідає шарніру пластичності (рис. 5.21, б). Тобто міцність матеріалу всього перерізу використовується повністю, без його пластичного деформування, яке супроводжується надмірними прогинами. Таким чином вдається не лише зекономити матеріал, а й підвищити жорсткість перерізу.

|

Рис. 5.21. Напруження балки попереднім вигином Частин перерізу: а — схема напруження: б — найпоширеніші перерізи; в. г, д — епюри напружень відповідно від попереднього вигину, зовнішнього навантаження та сумарна; 1 — замикальний шов. |

|

Ст»+ст. |

|

'д |

|

Л |

2. Метод попереднього напруження переміщенням опор найчастіше використовують у нерозрізних конструкціях мостів. Переміщують опори (на рис. 5.22 опускають крайні) таким чином, щоб у зонах дії максимальних згинальних моментів від зовнішнього навантаження створити протилежні за знаком зусилля. При додаванні згинальних моментів від зовнішнього навантаження (рис. 5.22, а) і від переміщення опор (рис. 5.22, б) відбувається вирівнювання значень згинального моменту по довжині балки (рис. 5.22, е), що спрощує конструювання і дає змогу зменшити висоту перерізу.

5.8.3. БАЛКИ З АЛЮМІНІЄВИХ СПЛАВІВ

|

IE |

|

IT |

![]()

|

ЧЦЩЦЛ' |

|

|

|

^ТтПТТМШ |

|

МШттггтг^ |

|

■чщду |

Передумовою ефективного використання алюмінієвих сплавів є зменшення маси конструкцій та витрат, зумовлених транспортуванням і монтажем. їм властива майже утричі нижча густина порівняно зі сталлю. Водночас для цих сплавів

WT

---------------------- *----

Mn

|

|

Мл

Wg+Мд

'чищи*

^м

Рис. 5.22. Напруження балки переміщенням опор: а — розрахункова схема балки та епюра згинальних моментів від зовнішнього навантаження; б — схема переміщення опор та епюра згинальних моментів, зумовлених переміщеннями; в — сумарна епюра.

Характерний значно нижчий (майже утричі) модуль пружності. Як наслідок балки з алюмінієвих сплавів більше деформуються. Втрата стійкості як загальної (всієї балки), так і місцевої (окремих елементів перерізу) відбувається також при нижчих рівнях напружень.

Сортамент пресованих профілів з алюмінієвих сплавів має обмежену висоту (найчастіше до 400 мм). Тому доводиться раніше переходити на складені перерізи. Водночас алюмінієві сплави обробляються значно легше, ніж сталь, що спрощує виготовлення балок.

Окремі елементи перерізу з'єднують між собою шляхом зварювання, а також болтами і заклепками. Зварювання алюмінієвих сплавів потребує менших енерговитрат, що пояснюється нижчою температурою плавлення. Але не всі сплави можуть бути зварені. Добре зварюються такі сплави, як алюмінієво-магнієві, алюмінієво - марганцеві, високоміцні марок В, 1915 та інші. Сплав 1915 має також здатність гартуватися після зварювання при охолодженні на повітрі, що забезпечує високу міцність зварних з'єднань без додаткової термообробки.

Сплави, які не зварюються, з'єднують за допомогою болтів і заклепок, виготовлених також з алюмінієвих сплавів. Використовують і сталеві болти. Але вони обов'язково мають бути захищені від корозії (наприклад, цинкуванням), оскільки у місці контакту залізо—алюміній спостерігається інтенсивна електрохімічна корозія.

Мінімальну та оптимальну висоту визначають так, як для сталевих балок. Тільки у (5.23) приймають значення коефіцієнта к = 1,6, а товщину стінки збільшують на 1...12 мм порівняно зі значеннями, отриманими за формулою (5.24). Методика перевірки міцності, стійкості та деформацій подібна прийнятій для сталевих балок.

Як ми зазначали, алюмінієві сплави мають високу вартість та енергомісткість. Водночас величезні запаси алюмінію у природі порівняно з залізом визначають перспективність його використання.

Приклад 1. Розрахунок металевих конструкцій балкової клітки робочого майданчика. Настил: варіант 1 — плоский металевий; варіант 2 — залізобетонний.

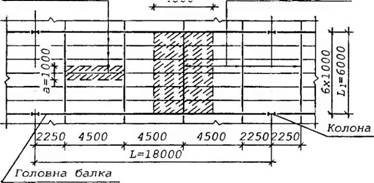

Вибір схеми балкової клітки з металевим настилом (варіант 1). Вихідні дані: крок колони у поздовжньому напрямку А = 18 м, у поперечному напрямку В = 6 м. Розмір майданчика в плані ЗАхЗВ = 3-18x3-6 = 54x18 м. Корисне тимчасове нормативне рівномірно розподілене навантаження рп = 22 кПа. Коефіцієнт надійності для тимчасового навантаження уу = 1,2. Матеріал конструкцій: настил — листова сталь С235 марки ВСтЗкп2 ГОСТ 380—71, балки настилу та допоміжні балки — прокатні профілі зі сталі С235 марки ВСтЗкп2—1 ГОСТ 380—71, головні бал-

ки — листова сталь С255 марки 18Гпс, ГОСТ 23570—79.

Раціональну схему балкової клітки визначаємо шляхом техніко-економічного порівняння двох типів (нормального та ускладненого).

Розрахунок варіанта 1.1 (нормальний тип балкової клітки). Нормативне навантаження на 1 м2 настилу.

|

Де рп = 22 кН/м2 |

Дп = V„ + вп = 22 + 0,72 = 22,72 кПа,

Задане корисне тимчасове

Навантаження; дп = 0,04 ■ 1800 ■ Ю-2 = 0,72 кН/м2 — постійне нормативне навантаження від асфальтобетонної підлоги (0,04 м — товщина підлоги, 1800 кг/м3 — густина асфальтобетону).

Приймаємо, що граничне відношення прольоту настилу до прогину дорівнює 150.

Максимальне допустиме відношення прольоту сталевого настилу до його товщини з умови жорсткості за (5 1)

L,/t„ = (4 • 150/16) • (1 + (72 • 2,06 • 105/1504 х

Х (1 - 0,32) • 22,72 - 10~3) = 90,6.

Приймемо крок балок настилу а = 1 м (рис. 5.24, а). Прийнявши попередньо, що ширина поясів балок bf = 10 см, отримуємо розрахунковий проліт настилу lH = а — bf = 100 — 10 = 90 см.

Мінімальна товщина настилу

|

T„ > |

L

90

= 0,993 см = 9,93 мм.

90,6 90,6

Приймаємо t„ = 10 мм.

Оскільки настил працює на розтяг зі згином

К, "і

— = 90 < 300 , його приєднання до балок у

Місці стиків листів треба розрахувати на передачу зусиль розтягу, що припадають на одиницю довжини:

■ (1 - v2) • e ■ t

H-Y/-1 1 V2

MH

•(1 - 0,3^) • 2,06 • 10э - 10- 10

150

Де уf = 1,2 — коефіцієнт надійності для корисного навантаження.

Кріплення листів здійснюємо за допомогою ручного електродугового зварювання електродами Е42 (rWf = 180 МПа, rwz = 0,45Run = 0,45 х х 350 = 157,5 МПа). Положення швів при зварюванні: нижнє fif = 0,7; рг = 1; ywf = ушг = 1. Розрахунковий катет швів, обчислений за наплавленим металом:

= 1,95 • 10

0,246 F ~ 0,7 • 180 та межею сплавлення: 0,246 1 ~ 1,0-157,5

Приймаємо конструктивно з умови зварюваності

Розрахунок балки настилу. Рівномірно розподілене навантаження на один метр балки збирається зі смуга, ширина якої дорівнює крокові а балок настилу (рис. 5.24, а, позначена пунктиром площа).

Нормативне навантаження на 1 м довжини балки

Чп = (Рп + 9п + д„„) • а = (22 + 0,72 + 0,785) х

|

3,142 |

Х 1 = 23,5 кН/м,

|

7850 кг/м3 |

Де 9„н = 0,01 ■ 7850 • 10~2 = 0,785 кПа — нормативне постійне навантаження від маси металевого настилу; 0,01 м — товщина настилу;

Густина сталі.

|

Головна балка |

Балки настилу

________ q=28.09

Н Н М Н ♦ t Htf Гм Н < II t

|

А/2+а/2=а=1000, ТЧ І І І І І І І І І / І ґп |

|

О о о Її |

^^ L 1=6000

|

J—L |

|

May |

|

Qn |

|

500 |

|

17x1000=17000 |

L-18000

Рис. 5.24. До розрахунку балок настилу (варіант 1): а — схема балкової клітки (фрагмент); б — розрахункова схема балки настилу.

|

|

|

Балки настилу |

|

A^DD |

|

Другорядні балки |

|

Vt |

|

НжжжжпппгГп Уд L1=6000 vB |

|

Рис. 5.25. До розрахунку балок (варіант 2): а — схема балкової клітки; б, в — розрахункові схеми відповідно балки настилу та другорядної палки |

|

Ttttitmmtffm " ________ |

|

12=4500 |

|

■^щщщир^ |

|

2330 |

|

Ry 4689 0,993 |

|

5Л |

|

2 • 06•10 |

5.9. ЦЕНТРОВО-СТИСНЕНІ КОЛОНИ ТА СТОЯКИ

Колона складається з трьох елементів: оголовника -— конструктивного елемента, на який безпосередньо передаються опорні реакції конструкцій, що спираються на колону;

Бази — елемента, який передає зусилля колони на бетон фундамента;

Стержня — основного конструктивного елемента, який передає навантаження з оголовника на базу.

Матеріалом металевих колон найчастіше є сталь. У минулому були поширені чавунні колони. Але маса таких колон велика. Окрім цього, з'єднання чавунних колон з іншими конструкціями складне. Алюмінієві сплави застосовують рідко через високу вартість матеріалу і низьку загальну та місцеву стійкість. За конструкцією колони можуть бути суцільного перерізу та наскрізні.

5.9.1. СУЦІЛЬНІ КОЛОНИ

Найдешевшими є колони з прокатних широко - поличкових двотаврів (рис. 5.35, а), ширина перерізу яких наближена до висоти. Звичайні двотаври невигідні, тому що мала ширина перерізу спричинює їх низьку стійкість у площині, паралельній поличкам.

При великих навантаженнях (5000 кН і більше) доцільні складені суцільні перерізи. Найпростіші й економічніші зварні двотаври (рис. 5.35, б), які виготовляють на потокових високомеханізо - ваних та автоматизованих лініях.

|

|

|

|

|

Д Рис. 5.35. Поширені типи перерізів суцільних колон. |

Колони, як і балки,— найбільш поширені конструкції. Вони призначені для підтримання елементів робочих майданчиків, перекрить, покрівель, трубопроводів, естакад, шляхопроводів тощо. Навантаженням для колон є опорні реакції конструкцій, що на них спираються. Далі ці зусилля найчастіше передаються на фундаменти або, в окремих випадках, на нижче розміщені конструкції.

|

Де lx, L |

Кі. х - йа.' ' їх, кі. у - Vy'ly> (5.108) - геометричні довжини колони або її

0) ■Q

О)

XI

Tf HH

Рис. 5.36. Розрахунковий переріз двотаврової колони.

Менш економічно вигідними за витратами металу, але простішими у виготовленні (особливо в умовах будівельного майданчика) є колони з прокатних профілів (рис. 5,35, е). Але через обмеженість сортаменту вони мають відносно невелику несучу здатність. З прокатних профілів можуть компонуватися як відкриті, так і замкнені перерізи. Колони замкненого перерізу мають кращий зовнішній вигляд і близьку чи рівну загальну стійкість у всіх напрямках. Але їхні внутрішні поверхні недоступні для огляду і захисту від корозії. Тому при підвищеній агресивності зовнішнього середовища внутрішній об'єм таких колон треба герметизувати, що найпростіше виконати у колонах з труб (рис. 5.35, г), але приєднання до них інших конструкцій є складним.

При великих навантаженнях і малих розрахункових довжинах і розмірах перерізу (наприклад, колони багатоповерхових висотних будівель) застосовують суцільні прямокутні перерізи, набрані з окремих листів, зварених між собою (рис. 5.35, д).

Легкі колони під невеликі навантаження можуть бути виконані з гнутих профілів (рис. 5.35, е).

Добираючи суцільний переріз колони, завантаженої осьовою силою N, у першу чергу визначають потрібну площу:

N

(5.106) Ф ' Ry ■ Yc

Для знаходження коефіцієнта поздовжнього згину ф попередньо задаються гнучкістю X. Як свідчить досвід проектування, у першому наближенні доцільно приймати X = 50...100 (що більше навантаження, то меншу гнучкість обирають).

Крім площі, обчислюють також потрібні радіуси інерції перерізу: ділянок між точками закріплення конструкціями перекрить, покрівлі або між зв'язками у відповідних площинах; |іх, р^ -— коефіцієнти зведення довжини, які приймають залежно від способу закріплення колони у відповідних площинах.

Найчастіше колону приймають защемленою у фундаменті та шарнірно з'єднаною з конструкціями перекриття. При шарнірному кріпленні обох кінців передбачають зв'язки, які забезпечували б незмінність положення колони.

|

(5.109) |

Знаючи потрібні значення площі та радіусів інерції перерізу, за сортаментом знаходять номер прокатного широкополичкового двотавра чи іншого профілю. Коли ж наявні у сортаменті профілі недостатні, переходять до складених перерізів. При цьому додатково обчислюють найменші значення генеральних розмірів перерізу (рис. 5.3й):

H = h.. b = liL

А, а2

Де коефіцієнти а] і а2 відображають залежність між радіусами інерції та відповідними йому генеральними розмірами перерізу.

Значення коефіцієнтів а! і а2 кожного з видів перерізу змінюються у відносно вузьких межах. Так, для найпоширенішого двотаврового перерізу можна приймати а! = 0,43, а2 = 0,24; для труб аі = а2 = 0,35. Для інших профілів ці коефіцієнти приймають згідно з довідковою літературою.

За отриманими величинами А, Ъ і h компонують переріз. Для складеного двотаврового та подібних до нього перерізів з міркувань забезпечення технологічності з'єднань приймають h = b за більшою з величин.

Нормативні документи (СНиП Н-23-81[4]). Компонуючи переріз, доцільно основну масу металу зо

середжувати у поличках. Це поліпшує загальну стійкість колони.

Запроектувавши переріз, перевіряють його з урахуванням фактичних геометричних характеристик А, іг, іу та гнучкостей X,., Ху.

Перевірка загальної стійкості описується формулою

~ < , (5-113)

Де ф менше зі значень фх чи фу, отриманих відповідно за Л,. чи 'ку.

За наявності у перерізі значних ослаблень перевіряють також міцність колони:

^<Ryу, (5.114)

Коли ж умови не задовольняються, переріз збільшують. Доцільно збільшувати генеральні розміри перерізу. Порівняно з нарощуванням товщини поличок і стінки при незмінних основних розмірах це сприяє економії металу

Значні запаси стійкості (5.113) та міцності (5.114) свідчать про перевитрати металу і потребу зменшити переріз. Будь-яка зміна перерізу повинна завершуватися перевіркою його міцності та стійкості.

Розміри поясних швів приймають конструктивно найменшими з умови зварюваності. У колоні, яка працює на центральний стиск, усі частини перерізу напружені рівномірно і зусилля зсуву між окремими частинами перерізу відсутні. Невеликі зусилля зсуву з'являються при випадкових ексцентриситетах прикладення осьової сили, деякій непрямолінійності осі колони, незначних поперечних навантаженнях. Саме тому поясні шви і приймають якнайменшими.

Рекомендуються односторонні шви. Лише у місцях приєднання балок, розпірок та інших елементів у зоні передачі зусиль передбачають двосторонні шви, які виступають за контур прикріплюваного елемента на 30/су з обох боків. Не допускається використання односторонніх швів у конструкціях групи І, експлуатованих у середньо - та сильноагресивних середовищах, і тих, що зводяться у кліматичних районах Іь І2, ІІ2, ІІз - hw

Гнучкі стінки з — > 2,2 необхідно підкріплюєш

Вати поперечними ребрами, розміщеними на відстані, не меншій за 2,5h одне від одного. В усіх випадках незалежно від гнучкості стінки в третинах висоти колони чи її окремого відправного елемента конструктивно встановлюють ребра, що підвищують жорсткість колони проти випадкового скручування під час виготовлення, транспортування чи монтажу

При використанні тонких широких поличок доцільно робити відгини, які є поздовжніми ребрами жорсткості і забезпечують місцеву стійкість поличок (див. рис. 5.35, е).