КОРОЗІЯ І ЗАХИСТ ВІД НЕЇ

Корозія — це процес руйнування металу внаслідок хімічного, біохімічного чи електрохімічного впливу навколишнього середовища.

Існують такі види корозії: газова, атмосферна, в електролітах, у рідинах, які не є електролітами (здебільшого органічних, наприклад, у бензині), ґрунтова, структурна (коли руйнується один з елементів структури), електрична (під впливом електричних, особливо блукаючих струмів), контактна (коли між різними металами у місці контакту виникає різниця електричних потенціалів), щілинкова (у вузьких зазорах між різними деталями), при дії нормальних чи дотичних напружень, біологічна (під впливом мікроорганізмів та продуктів їх життєдіяльності) та інші.

Швидкість корозії залежить від багатьох факторів, але вирішальною є наявність в навколишньому середовищі агресивних речовин і вологи. Вступаючи у хімічні реакції з агресивними складниками (насамперед з киснем), метал руйнується. Волога створює передумови для електрохімічної корозії і пришвидшує цей процес.

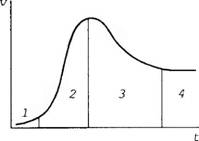

На рис. 2.13 зображена принципова залежність швидкості V атмосферної корозії сталі від товщини плівки адсорбованої вологи t. Ділянка 1 є областю сухої корозії внаслідок окиснення заліза киснем повітря. Втрати металу дуже незначні, практично ними можна нехтувати.

Швидкість вологої корозії під адсорбційними

Плівками води завтовшки 1____ 10 мкм (ділянка 2 на

Рис. 2.13) досягає найвищих значень. Розчинення складових компонентів металу та особливо пилу адсорбованою вологою призводить до утворення

|

Рис. 2.13. Швидкість корозії. |

Водних розчинів електролітів і виникнення електричних потенціалів і струмів. Що більша різниця потенціалів і сила струму, то інтенсивніша корозія. Зі збільшенням товщини плівки до 1 MM (так звана мокра корозія) швидкість корозії зменшується внаслідок утруднення доступу кисню. При товщині шару води понад 1 мм швидкість корозії практично постійна. Це так звана корозія в електролітах.

Забрудненість атмосфери додатково пришвидшує руйнування металу. В умовах відносно чистого повітря сіл швидкість корозії близько 0,004 мм/рік; у містах це значення може досягати 0,03-0,06 мм/рік; у промислових центрах — 0,04...0,11 мм/рік; в умовах морського повітря, що містить велику кількість ВОЛОГИ І СО. тШІ — 0,07—0,16 мм/рік. У середині виробничих будівель, у тому числі й сільських, де рівень забруднення значний, швидкість корозії ще вища.

При температурах 0...+60 °С швидкість корозії майже незмінна, при вищих температурах через швидке випаровування вологи — знижується. Швидкість корозії сповільнюється і при зниженні температури внаслідок замерзання води. При -20 °С і нижче корозія практично припиняється. Дуже високі температури сприяють зростанню швидкості корозії внаслідок прискорення процесів окиснення та інших хімічних реакцій.

Пришвидшує корозійний процес і наявність напружень у металі. Оскільки деформовані місця мають нижчий потенціал, то між деформованими та недеформованими ділянками конструкції! виникає різниця потенціалів, яка при наявності електроліту зумовлює швидку корозію. Так само різні потенціали мають метал і продукти його корозії.

Економічні збитки від усіх видів корозії дуже значні. У промислово розвинених країнах з великими фондами металу вони становлять у середньому 4 % національного доходу. Через корозію втрачається до 1 /6 виплавленого металу. Цим пояснюється актуальність питань захисту металу від агресивних впливів.

У будівельних конструкціях найширше застосовують захисні покриття лакофарбовими матеріалами і більш стійкими металами, в окремих

<4 ■ і <м

£

0,225 0,200 0,175 0,150 0,125 0,108

Форма перерізу Рис. 2.14. Швидкість корозії профілів.

Випадках вводять відповідні домішки до складу сталі.

Захисні покриття виконують з природних (олійних) чи синтетичних (алкідних, меламінових, кремнійорганічних, епоксидних та інших) матеріалів, які утворюють щільну плівку, стійку до атмосферних і хімічних впливів. Перед нанесенням покриття обов'язково - очищують поверхню металу від бруду, окалини, оксидів, вологи, наносять шар грунтівки, яка забезпечує надійне зчеплення захисного шару з поверхнею металу. Детально проектування захисту конструкцій від корозії регламентується нормативними документами (наприклад, СНиП 2.03.11—85).

Добрим захистом, хоч і дорогим, є покриття сталі шаром стійкого до корозії металу. Сталеві конструкції цинкують або покривають алюмінієм. Алюмінієві сплави, які мають недостатню корозійну стійкість, покривають шаром чистого алюмінію.

|

<^ |

|

О |

|

U") |

|

О ГО |

Цинк окиснюється значно повільніше, ніж залізо. Якщо ж цинкова оболонка пошкоджується, то внаслідок нижчого електричного потенціалу цинк стає анодом. При електрохімічній корозії завжди в першу чергу руйнується метал з нижчим потенціалом (анод). Тобто маємо так зване захисне анодне покриття. Алюміній має ще нижчий потенціал. Тому він активніше захищає сталь від руйнування, ніж цинк. Окрім цього, на поверхні алюмінію виникає щільна плівка оксидів, яка герметично прилягає до поверхні металу і тим самим запобігає окисненню як сталі, так і алюмінієвих сплавів.

Важливим фактором забезпечення корозійної стійкості конструкцій та їх елементів є правильне конструювання і, в першу чергу, вибір форми.

Найбільші втрати від корозії спостерігаються у конструкціях покрівель (кроквяних фермах, прогонах, з'єднаннях), елементи яких мають тонкі стінки і велику площу горизонтальних поверхонь. Стійкіші до корозії колони, підкранові балки, елементи яких мають більшу товщину. Вища стійкість до корозії у цих випадках пояснюється також вертикальним положенням більшої частини елементів перерізу, що утруднює відкладення пилу. Пил адсорбує вологу з повітря і містить широкий спектр хімічних елементів та їх сполук, створюючи тим самим найсприятливіші умови для електрохімічної корозії.

Найвищу стійкість проти корозії мають замкнуті профілі, внутрішній об'єм яких загермети - зований, наприклад, труби або гнутозварні профілі квадратного та прямокутного перерізу. Особливо відзначаються круглі труби, на поверхні яких відкладається значно менше пилу. Найне - сприятливішими є двотаври з широкими поличками, де можливі значні відкладення пилу, а також таврові перерізи, складені з двох кутників, у зазорі між якими практично неможливо виконати захист від корозії. На рис. 2.14 зображені результати досліджень корозійної стійкості елементів різних профілів

В особливо несприятливих умовах (сильно агресивні середовища, високі температури тощо) доцільно використовувати спеціальні сталі, які містять домішки, що підвищують корозійну стійкість. Наприклад, мідь на 20...30 % підвищує корозійну стійкість у середовищі промислових підприємств, а в морському повітрі практично не впливає; марганець знижує корозійну стійкість на промислових підприємствах і дещо підвищує у морському повітрі; хром, нікель та інші легуючі компоненти суттєво підвищують її у більшості середовищ. Але при цьому необхідно зазначити, що зростання обсягів виплавлення легованих сталей стримується малими запасами легуючих компонентів у природі та їх високою вартістю.