СТАЛІ, ЩО ВИКОРИСТОВУЮТЬСЯ У БУДІВНИЦТВІ

Сталь — це сплав заліза з вуглецем і незначними домішками, які надходять разом з рудою та паливом. У ряді випадків для поліпшення властивостей до складу сталі вводять легуючі компоненти. Залежно від вмісту легуючих складників сталі поділяють на вуглецеві — легуючі компоненти не вводяться; низьколеговані — сумарний вміст легуючих компонентів не перевищує 2,5 %; середньолеговані — легуючих елементів 2,5—10 °/с, високолеговані — легуючих домішок понад 10 %.

У будівництві найчастіше застосовують вуглецеві та низьколеговані сталі. Середньолеговані сталі використовують рідше, а високолеговані — лише в окремих екстремальних випадках, наприклад, при високих чи дуже низьких температурах, в агресивних середовищах тощо. Це зумовлено нестачею і високою вартістю легуючих компонентів.

Вуглецеву сталь поділяють на мало - вуглецеву — з вмістом вуглецю до 0,25 %; се - редньовуглецеву — вуглецю 0,25...0,60 %; високо - вуглецеву — вуглецю 0,60...2,00 %.

Будівельні сталі містять вуглецю до 0,22 %, тобто вони маловуглецеві. Два останніх види сталей широко застосовують у машинобудуванні як конструкційні, інструментальні тощо.

Кількість вуглецю має вирішальний вплив на механічні властивості сталей. При сполученні вуглецю з залізом виникають карбіди, які є основними зміцнювальними структурними утвореннями сталі. Збільшення вмісту вуглецю зумовлює зростання міцності, але водночас знижує пластичність та зварюваність сталі. Невеликий вміст вуглецю у будівельних сталях забезпечує їхню добру зварюваність і високу пластичність.

Суттєво підвищує міцність без значного зниження пластичності марганець, який завжди наявний у сталях. Його вміст у вуглецевих сталях переважно становить 0,30...0,65 %, а у легованих — більший, залежно від марки сталі.

Третьою домішкою, яку найчастіше містять вуглецеві сталі, є кремній — найпоширеніший розкиснювач. Він сприяє отриманню дрібнозернистої структури та підвищенню міцності. Але при цьому зменшується зварюваність і стійкість до корозії. Тому бажано, щоб вміст кремнію не перевищував 0,3 %.

В умовах, які спричиняють інтенсивну корозію, корисною домішкою є мідь. Разом з поліпшенням корозійної стійкості мідь підвищує і міцність (хоча менше, ніж марганець), але погіршує зварюваність.

Крім зазначених елементів, .деговані сталі додатково містять такі домішки, як нікель, хром, ванадій, вольфрам, молібден, титан, бор тощо. їх введення до складу сталей поліпшує експлуатаційні якості матеріалу. Але при цьому необхідно пам'ятати, що запаси легуючих елементів обмежені, а вартість висока. Окрім цього, підвищений вміст легуючих компонентів погіршує зварюваність. Економічно вигідним способом покращення сталі є так зване карбонітридне зміцнення, коли зміцнювальними компонентами є не лише карбіди металів, але й їхні нітриди. Суттєве підвищення міцності та холодостійкості досягається введенням у сталь невеликої кількості карбі - до - і нітридоутворювальних домішок: азоту, ванадію, ніобію, що не призводить до помітного погіршення зварюваності та зростання вартості.

Поряд з корисними домішками до складу сталей входять і шкідливі, які неминуче надходять з рудою та паливом. У першу чергу це такі, як сірка і фосфор. Сірка та фосфор роблять сталь крихкою, схильною до утворення тріщин відповідно при високих і низьких температурах. Дуже шкідливими є кисень, водень та вільний азот, які також зумовлюють крихкість сталей.

Суттєвий вплив на якість сталі як матеріалу для металевих конструкцій мають особливості її кристалічної будови. При кімнатній температурі основна складова частина вуглецевої сталі — залізо — перебуває у вигляді мікроскопічних зерен, що мають атомну гратку фериту. Орієнтація граток окремих зерен хаотична. У місцях включень інших елементів і на межах зерен правильність гратки порушена.

Вуглець перебуває у хімічній сполуці зі залізом, утворюючи карбід заліза — так званий цементит. Ферит досить м'який і пласіичний. Цементит, навпаки, дуже твердий і крихкий. Через незначний вміст вуглецю цементит утворюється у невеликій кількості і в структурі сталі він має вигляд перліту — тонкодисперсної суміші частинок цементиту і фериту, що не мають правильної кристалічної будови. Розміщується перліт між зернами фериту у вигляді прошарків і окремих включень. Як і цементиту, йому властиві значна міцність та пружність.

Структура легованих сталей подібна до вуглецевої. Легуючі компоненти знаходяться у твердому розчині з залізом, порушуючи правильність кристалічної гратки зерен фериту, а також сприяючи утворенню карбідів і нітридів, що додатково зміцнюють прошарки між зернами.

Характер деформацій сталі під дією навантаження визначається спільним деформуванням її складових частин. В окремих зернах фериту пластичні деформації виявляються вже при незначних навантаженнях, значно раніше, ніж напруження досягнуть межі текучості сталі. Пояснюється це тим, що окремі шари атомів у кристалі фериту під дією зусиль відносно легко зсуваються один щодо іншого.

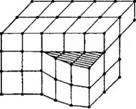

На рис. 2.1, а—д показані послідовні стадії деформування монокристала. При незначних зусиллях спостерігаються пружні деформації внаслідок розтягнення міжатомних зв'язків (рис. 2.1, б). При зростанні навантаження окремі зв'язки між атомами розриваються і „правильність" атомної ґратки порушується, з'являється так звана лінійна дислокація А (рис. 2.1, в). Далі ця дислокація просувається вздовж площини ковзання до межі кристала (рис. 2.1, г). На рис. 2.1, д зображено гратку після пластичної деформації кристала.

Межа між окремими зернами фериту є перешкодою для просування лінійної дислокації, оскільки при хаотичній орієнтації граток площини ковзання у сусідніх зернах не співпадають (рис. 2.1, е). Для подолання межі між зернами необхідні додаткові зусилля. Цим пояснюються ліпші механічні якості дрібнозернистих сталей, у яких кількість міжзернових меж більша. Наявність на межах зерен перлітових вкраплень іпрошарків додатково утруднює просування дислокацій і підвищує міцність.

Крім лінійної, існують ще гвинтова, об'ємна та точкова дислокації (рис. 2.2). Наявність у монокристалі початкових пошкоджень кристалічної гратки, наприклад, атомів легуючих домішок (рис. 2.2, б, в), також утруднює пересування дислокацій, зумовлених силовими впливами, і тим самим дає змогу уникнути прояву пластичних деформацій та сприяє зростанню міцності. Необхідно зазначити, що поблизу межі зерна кристалічна гратка дуже деформована. Це також є фактором, який позитивно впливає на міцність.

Для одержання оптимальної структури сталь піддають термічній обробці. За звичайних температур розчинність вуглецю у фериті незначна і практично весь він зосереджений на межах зерен. За високих температур атоми вуглецю є складовими частинами кристалічної гратки аустеніту. При нагріванні сталі до температури переходу гратки фериту в аустеніт (890...920 °С) через нерівномірне збагачення зерен фериту вуглецем на місці зерна фериту утворюється кілька зерен аустеніту. Під час повільного охолодження на повітрі в різних частинах зерен аустеніту цементит утворюється також неодночасно, що, в свою чергу, розбиває його на кілька зерен фериту. Цей процес називається нормалізацією. У результаті сталь стає більш однорідною, зростає її в'язкість і пластичність.

При швидкому охолодженні (наприклад, водою) сталі, нагрітої до температури фазового перетворення, відбувається гартування. Сталь зберігає переохолоджену гратку аустеніту і містить вуглець у твердому розчині. Така структура нестійка. Для її стабілізації здійснюють відпуск — повторне нагрівання з повільним охолодженням. Найчастіше відпуск виконують при нижчих температурах, ніж гартування — до 700 °С. При цьому отримують дрібнозернисту феритову структуру, рівномірно зміцнену перлітовими прошарками і вкрапленнями. Це так званий сорбіт відпуску, який має високу міцність і в'язкість. Потрібна структура може бути отримана і без відпуску, якщо належним чином вибрано швидкість охолодження після гартування.

Під час термічної обробки одночасно знімаються внутрішні напруження, що також сирияє поліпшенню властивостей сталі.

Незважаючи на мізерну розчинність вуглецю у фериті, все ж деяка його частина під час кристалізації розплаву залишається у складі зерен у вигляді твердого розчину. З часом атоми вуглецю дифундують до меж зерен, збільшуючи там кількість карбіду заліза. Виділяються також карбіди і нітриди інших елементів, внаслідок чого зростає міцність сталі, але одночасно знижуються її пластичність, опір крихкому руйнуванню, динамічним і ударним навантаженням. Цей процес називається старінням металу. З підвищенням температури, при періодичному нагріванні та охо-

|

|

|

Рис. 2.2. Дислокації: гвинтова (а); точкові (б, «і, г); б — міжвузловий атом; d — атом заміщення; г — вакансія. |

Лодженні 1іід дією постійних і особливо змінних напружень, під час механічних впливів старіння прискорюється.

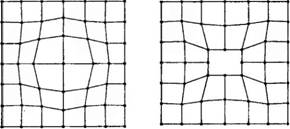

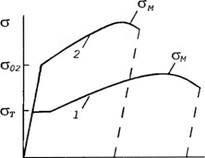

Якість сталі оцінюють за механічними властивостями та хімічним складом. Як зазначено вище, робота сталі під навантаженням значною мірою залежить від міцності й роботи поверхонь зерен та прошарків між ними. На початкових стадіях завантаження пластичні деформації зерен фериту стримуються опором контактних поверхонь, прошарків перліту та інших вкраплень. При напруженнях, що дорівнюють межі текучості ат (рис. 2.3), їх онір долається. Енергія деформації, накопичена зернами фериту та стримувана зміцнювальними структурами, виділяється, і відбувається загальний зсув. На діаграмі з'являється ділянка текучості. У високоміцних сталей опір перлітових вкраплень, легуючих компонентів та їх карбідів і нітридів настільки великий, що ділянка текучості не виявляється. В цьому випадку відзначають умовну межу текучості сти2 (рис. 2.3).

Зі збільшенням навантаження при пластичних деформаціях зв'язок між частинами кристалів на площинах ковзання зменшується. Відповідно до цього зменшується і модуль деформацій, а діаграма стає щоразу пологішою, поки не буде досягнута межа міцності см, за якої рівновага між навантаженнями і внутрішніми напруженнями неможлива, а метал руйнується.

Відносне видовження зразка після розриву є показником пластичності. Відносне видовження будівельних сталей залежно від складу і структури змінюється у широких межах від

|

Рис. 2.3. Ідеалізовані діаграми деформації сталі: 1 — маловуглецевої звичайної міцності; 2 — високоміцної легованої. |

20...25 % для м'яких маловуглецевих сталей звичайної міцності, до 8...10 % — для високоміцних.

Схильність сталі до крихкого руйнування при ударному навантаженні оцінюється за ударною в'язкістю — роботою, необхідною для руйнування стандартного зразка ударним вигином. Для будівельних сталей не допускається зниження цього показника нижче 0,3 МДж/м2. Значення ударної в'язкості залежить не лише від складу та структури сталі, але й від температури. Гіри температурі нижче 0 °С значення ударної в'язкості різко зменшується, і лише сталі, до складу яких входять легуючі компоненти, мають належну працездатність при низьких температурах.

Основним видом обробки на заводах, що виготовляють металеві конструкції, є обробка у холодному стані (різання, пробивання отворів, гнуття тощо). Тому важливою є здатність сталі пластично деформуватися при звичайних температурах без утворення тріщин. За цим показником оцінку ведуть після загинання стрічкового зразка навколо круглої оправки. Показником є найменший діаметр круглої оправки, навколо якої зразок згинається на 180° без утворення тріщин. Переважно для будівельних сталей цей показник не повинен бути більшим за дві товщини зразка

Хімічний склад сталі характеризується процентним вмістом у ній різних домішок. Сталі з однаковим хімічним складом і механічними властивостями об'єднують у марки.

Залежно від гарантій постачальників сталі поділяють на групи та категорії. Розрізняють три групи вуглецевих сталей:

Група А — сталь має гарантовані механічні якості;

Група Б — сталь має гарантований хімічний склад;

Група В — сталь має гарантовані механічні якості та хімічний склад.

Для будівельних конструкцій використовують лише маловуглецеву сталь групи В, оскільки для забезпечення міцності конструкцій необхідні га

рантовані механічні властивості, а для зварюваності — хімічний склад. За способом виплавлення будівельні сталі найчастіше бувають мартенівськими або конверторними. Сучасна технологія виплавлення конверторної сталі дає метал, близький за якістю до отриманого в мартенах. Тому при поставках спосіб виплавлення не зазначають. Перспективною є сталь з губчастого заліза прямого відновлення, яке отримують переробкою рудного концентрату в спеціальних печах. Остаточно сталь отримують переплавленням губчастого заліза з необхідними домішками в електропечах. Така сталь відзначається підвищеною чистотою.

Після виплавлення сталь містить розчинені гази (переважно 02, СО та С02) як наслідок окис - нення вуглецю чавуну. При охолодженні ці гази бурхливо виділяються. Сталь ніби кипить, звідси й походить назва кипляча сталь. Виділення газів під час кристалізації призводить до неоднорідності металу. З цієї причини і внаслідок підвищеного вмісту кисню така сталь має знижений опір крихкому руйнуванню. З метою поліпшення якості при закінченні плавки в сталь вводять роз - кисники, що зв'язують кисень. Реакція окиснення вуглецю припиняється, і сталь кристалізується спокійно. Як розкисники найчастіше використовують відносно дешевий кремній, рідше — дорожчі марганець, алюміній, інколи кальцій чи титан. Таку сталь називають спокійною. Вона значно однорідніша, а вміст кисню низький. Розкисники одночасно поліпшують властивості металу і зумовлюють подорожчання сталі.

Напівспокійна сталь є компромісом між киплячою і спокійною. Витрата розкисників у два— п'ять разів менша, ніж для спокійної сталі. Відповідно нижчою є і вартість. Але за якістю така сталь поступається спокійній. Тому для важливих конструкцій та елементів використовують спокійні сталі. Більшість будівельних легованих сталей виплавляють спокійними.

Для виготовлення будівельних металевих конструкцій найчастіше застосовують вуглецеві сталі таких марок: ВСтЗкп2, ВСтЗпсб, ВСтЗспб, ВСтЗГспй, де В — група поставки сталі; СтЗ — порядковий номер сплаву; кп, пс і сп — скорочені позначки (відповідно киплячої, напівспокійної і спокійної) сталей. Остання цифра марки позначає категорію поставки.

Для всіх категорій поставки гарантуються такі механічні властивості, як межа текучості, чи умовна межа текучості, межа міцності, відносне видовження після розриву. Різняться категорії переважно гарантіями щодо ударної в'язкості. Ударна в'язкість може не гарантуватися (категорія 2), гарантуватися при +20 °С (категорія 3), а також гарантуватися при різних від'ємних температурах, у тому числі й після старіння: категорії 4—6 для вуглецевих сталей і до 15 категорії для низьколегованих. Наприклад, для вуглецевої сталі категорії 4 гарантується ударна в'язкість до —20 °С; категорії 5 до _20 °С і після механічного старіння; 6 — тільки після механічного старіння. У низьколегованих сталей гарантії поширюються на ще нижчі температури.

У позначках марок легованих сталей відображено їхній хімічний склад, який впливає на механічні властивості сплавів. Літери є умовними позначками назви компонентів сплаву. Наприклад: (У) вуглець підвищує міцність, знижує пластичність і зварюваність; (С) кремній вживається як розкисник, впливає подібно до вуглецю, але дещо слабше; (Г) марганець підвищує міцність, слабо впливає на пластичність та зварюваність, компенсує вплив сірки; (Д) мідь підвищує корозійну стійкість та міцність, дещо знижує пластичність; (Ю) алюміній добрий розкисник, але дорожчий за кремній, нейтралізує дію фосфору, дещо підвищує ударну в'язкість; (А) азот у хімічно незв'язаному стані шкідливий, а у вигляді нітридів алюмінію, ванадію, титану покращує механічні властивості; (Н) нікель, (X) хром, (Ф) ванадій, (В) вольфрам, (М) молібден, (Т) титан, (Р) бор — найпоширеніші легуючі компоненти, що поліпшують механічні властивості сталей і їхню стійкість до корозії. Для металевих конструкцій рекомендують такі леговані сплави: 09Г2, 14Г2 — марганцеві; 09Г2С, 10Г2С, 10Г2СІ — марганцево - кремнієві; 15ГФ та 15Г2СФ — марганцево-ванадієві та марганце-ванадієво-кремнієві; 15ХСНД, 10ХСНДП — хромокремнієнікелевомідні; 12Г2СМФ, 12ГН2МФАЮ, 12Г2СМФ, 14Х2ГМР, 14ХМНДФР, 14ХГН2МД — високоміцні екладнолеговані сталі. Дві перші цифри характеризують вміст вуглецю у сотих частках процента, а цифри перед умовними позначками елементів — їхній вміст у процентах (вміст до 1 % цифрою не позначається).

Для кожної конкретної конструкції марку визначають згідно з призначенням споруди, видом напруженого стану, а також способом виготовлення і умовами експлуатації. За цими показниками конструкції поділяють на чотири групи.

До першої групи належать зварні конструкції, які працюють в особливо важких умовах при несприятливих напружених станах. Остання, четверта, група об'єднує другорядні та допоміжні елементи, напружений стан і технологія виготовлення яких сприяють безпеці експлуатації. Детальний опис ознак, за якими конструкції поділяють на групи та рекоменовані для них марки сталей, подано у додатку 5.

Щоб спростити визначення механічних характеристик сталей і створити передумови для їх взаємозаміни під час виготовлення конструкцій, у нормативних документах (СНиП П-23-81*) марки сталей згруповані. За ГОСТ 27772—88 сталі позначають так: С235, С245, С255, С275, С285, С345 та С345Т, С345К, С375 та С375Т, С390 та С390Т, С390К, С440, С590 і С590К. Наприклад, сталь С235 об'єднує рекомендовані для використання у металевих конструкціях марки: ВСтЗкп2, ВСТЗкіі2-1 та 18кп; сталь С245 — листовий прокат товщиною до 20 мм і фасонний до ЗО мм марки ВСтЗгісб та марки ВСтЗпсб-1, 18пс; сталь С255 — марки ВСтЗспо, ВСтЗГпс5, ВСЗпсО (листовий прокат товщиною 20...40 мм і фасонний понад ЗО мм), ВСтЗсгі5-1, ВСтЗГпс5-1, 18 сп, 18Гпс, 18Гсп, сталь С275 містить лише одну рекомендовану марку ВСтЗпсб-2; сталь С285 — дві марки, а саме ВСтЗсп5-2, ВСтГпс5-2; сталі С345 і С345Т — марки 09Г2, 09Г2С, 14Г2 (листовий і фасонний прокат товщиною до 20 мм), 15ХСНД (листовий прокат товщиною до 10 мм і фасонний до 20 мм) тощо. У назвах буква "С" є скороченням слова сталь, а подальші цифри вказують на найбільше значення нормативного опору сталі за межею текучості при розтягові (у мегапаскалях). Варто звернути увагу на те, що зі збільшенням товщини прокату характеристики міцності зменшуються, і прокат однієї й тієї ж марки, але різної товщини може належати до різних сталей. Окрім цього, в межах однієї позначки сталі прокат різної товщини має різні нормативні та розрахункові опори.