Оборудование заводов по переработке пластмасс

ПРЕССЫ-АВТОМАТЫ И ПРЕССОВЫЕ ЛИНИИ

Прессы-автоматы классифицируют по виду перерабатываемого материала на прессы, .перерабатывающие сыпучий (порошкообразный или гранулированный) или таблетированный материал. Кроме того, их различают по технологическому признаку, подразделяя на компрессионные прессы и прессы для трансферного формования (табл. 10.1).

|

Таблица 10.1. Краткая техническая характеристика гидравлических прессов для прессования изделий из реактопластов (ГОСТ 8200—70)

|

В отдельную группу выделяются узкоспециализированные роторные прессы ротационного или револьверного типа.

К узкоспециализированным агрегатам относятся также и автоматические прессовые линии с выносными пресс-формами. Устанавливаемые на прессы-автоматы пресс-формы должны удовлетворять ряду специальных требований: а) лри раскрытии формы изделие должно оставаться в той ее части, из которой оно выталкивается выталкивателем; б) облой должен удаляться из формы вместе с изделием; в) вытолкнутые изделия не должны самопроизвольно соскакивать со штанг выталкивателя.

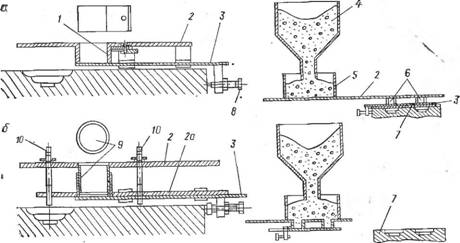

Загрузка сыпучих материалов обычно осуществляется при помощи загрузчиков шиберного типа (рис. 10.15), имеющих загрузочные гнезда с регулируемым объемом. Прессуемый материал из бункера 4 попадает в питатель 5, в котором автоматически поддерживается постоянный уровень материала. Этим обеспечивается равномерная загрузка материала в ячейки 6 шиберной плиты 2. Когда загрузчик находится под питателем 5, в его ячейки насыпается прессуемый материал. Затем загрузчик перемещается к пресс-форме 7. При этом шиберная плита 2 перекрывает окно питателя. При движении загрузчика относительно пресс-формы винт 8 упирается в край пресс-формы, и заслонка 3 сдвигается в сторону, давая возможность материалу высыпаться из ячеек загрузчика в гнезда формы. В загрузчике с прямоугольными ячейками (рис. 10.15, а) изменение объема каждой ячейки достигается смещением задней

|

Рис. 10.15. Дозаторы-загрузчики шиберного типа с прямоугольными (о) и круглыми (б) ячейками. Пояснения в тексте. |

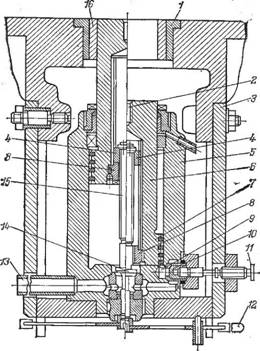

Рис. 10.16. Принципиальная схема трансферного прессования. Пояснения в тексте.

Стенки 1. В загрузчике с круглыми ячейками 9 (рис. 10.15,6) изменение объема одновременно всех ячеек осуществляют вертикальным перемещением нижней шиберной плиты 2а при помощи винтов 10. Поэтому формуемые в разных гнездах изделия должны иметь одинаковую массу.

При использовании таблетированного материала применяют питатели дискового, вибрационного или шиберного типа. Сферические таблетки диаметром до 25 мм загружают в бункер пресса, как и гранулированный материал.

Наибольшее распространение в прессах-автоматах получило нижнее выталкивание изделий из гнезд матрицы, так как большинство отпрессованных изделий после раскрытия формы остается в нижней полуформе.

Метод трансферного прессования представляет собой сочетание методов литья под давлением и прессования и в настоящее время широко применяется для переработки термореактивных материалов.

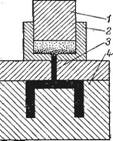

При трансферном прессовании с передаточной камерой (рис. 10.16) прессуемый материал загружается в нагревательную камеру 2, откуда он после нагрева выдавливается поршнем 1 через литниковый канал 3 в оформляющую полость пресс - формы 4. Проходя через литниковый канал, материал вследствие вязкого трения дополнительно нагревается, благодаря чему продолжительность отверждения существенно сокращается. Предназначенное для трансферного прессования оборудование подразделяется на: вертикальные прессы с нижним трансферным цилиндром; прессовые установки, состоящие из червячного или поршневого пластикатора и вертикального или горизонтального пресса; комбинированные установки, включающие устройства для таблетирования, нагрева таблетки и помещения ее в трансферный цилиндр, выдавливания поршнем нагретого материала в пресс-форму.

Метод трансферного прессования можно реализовать на универсальных гидравлических прессах с верхним расположением прессующего цилиндра и нижним расположением универсального гидравлического цилиндра, который может использоваться как для выталкивания изделий из формы, так и для впрыска материала в форму из обогреваемого трансферного цилиндра.

|

|

Пример конструкции гидроцилиндра для трансферного прессования приведен на рис. 10.17. В сварном цилиндрическом корпусе 3 установлен дифференциальный гидроцилиндр 5 с поршнем 7. В верхней части корпуса располагается втулка 1, в которой устанавливается трансферный цилиндр с электро-

Рис. 10.17. Гидроцнлиндр для трансферного прессования. Пояснения в тексте.

Обогревом 16. Шток 6 поршня 7 одновременно играет роль плунжера трансферного цилиндра, выдавливая из него в пресс-форму расплавленный материал. При этом на шток устанавливают специальный наконечник, который ввертывается в имеющееся на конце штока резьбовое отверстие 2. В правом нижнем углу цилиндра установлен регулятор давления, состоящий из клапана 10 и винта-задатчика давления 11. При работе гидроцилиндра в режиме трансферного прессования клапан 10 полностью закрывается, и давление в гидроцилиндре равно максимальному давлению в магистрали. Если гидроцилиндр используют в качестве выталкивателя, то усилие выталкивания устанавливают при помощи винта 11. При этом нагнетаемое насосом масло, поступая в полость 9, поднимает поршень 7. Одновременно часть масла, проходя через зазор между клапаном 10 и его седлом, направляется на слив через патрубок 13. Клапан 14, управляемый тягой 15, служит для сброса давления в гидроцилиндре в тот момент, когда поршень с выталкивателем приходит в крайнее верхнее положение. В этот момент установленная в поршне резьбовая втулка 8 упирается в имеющуюся на штанге 15 круглую гайку 4 и поднимает штангу вместе с клапаном 14, направляя масло из цилиндра на слив. Изменяя положение гайки 15, можно регулировать величину хода выталкивателя. Рычаг 12 служит для запирания клапана 14 при работе цилиндра в режиме трансферного прессования.

|

|

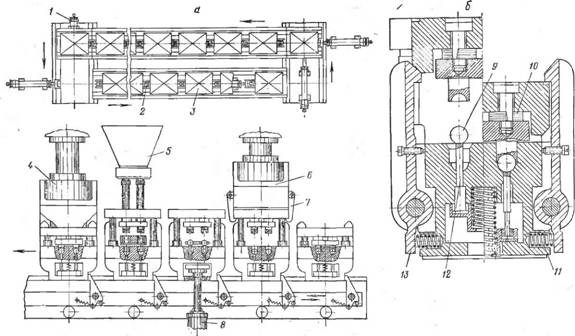

Автоматические прессовые линии (рис. 10.18) применяют при формовании однотипных толстостенных изделий. Линия состоит (рис. 10.18, а) из питателя 5, рассчитанного на загрузку таблетированного материала, гидравлического пресса 4, осуществляющего смыкание и запирание пресс-формы, шагового

|

Рис. 10.18. Автоматическая прессовая линия: А — принципиальная схема линии; б — пресс-форма. Пояснения в тексте. |

|

Таблица 10.2. Краткие технические характеристики специального

|

Конвейера 2, передвигающего запертые пресс-формы 3, гидропресса 6, раскрывающего пресс-формы по окончании стадии отверждения, гидравлического выталкивателя 8, выталкивающего готовые изделия из гнезд формы.

Предварительно нагретые таблетки поступают из питателя 5 в открытую пресс-форму. Затем шаговый конвейер перемещает пресс-форму к прессу 4, который, сжимая пакет тарельчатых пружин 10, смыкает форму (рис. 10.18,6). При этом массивные рычаги 13, отжимаемые пружинами 11, автоматически запирают форму (правая часть рис. 10.18,6). Закрытая форма периодически перемещается по столу шаговым конвейером. В конце первой линии пресс-форма подходит к толкателю 1, который перемещает ее на вторую линию шагового конвейера, транспортирующего пресс-форму к началу первой линии. За время транспортирования в нагретой форме изделия отверждаются. Раскрытие пресс-формы осуществляет пресс 6, плунжер которого вначале сжимает тарельчатые пружины 10, разгружая, рычаги 13. Затем механизм прижима сжимает пружины 11, освобождая от рычагов крышку пресс-формы, захватываемую рычагами 7 и поднимаемую вместе с пуансонами формы. Раскрытая форма передвигается конвейером к выталкивающему устройству, на котором готовые изделия 9 выталкиваются из гнезд формы при помощи штанг 12, приводимых в действие гидроцилиндром 8.