Оборудование заводов по переработке пластмасс

ДИСКОВЫЕ ЭКСТРУДЕРЫ

В традиционных одночервячных экструдер ах движение полимера в канале червяка обусловлено тангенциальными силами, возникающими в результате смещения полимера относительно внутренней поверхности цилиндра. Другая поверхность канала — поверхность сердечника червяка не выполняет никакой полезной функции, а служит лишь геометрической границей, фактически снижающей эффективность транспортирующего действия червяка. В поисках новых решений конструкторам пришлось отказаться от традиционного червяка и разработать аппарат, в котором полимер находится между двумя движущимися поверхностями, являющимися боковыми стенками насаженных на общий вал дисков. Машины такого типа получили название дисковых экструдеров. Для примера рассмотрим экструдер «Дископэк» фирмы «Фарелл» (США).

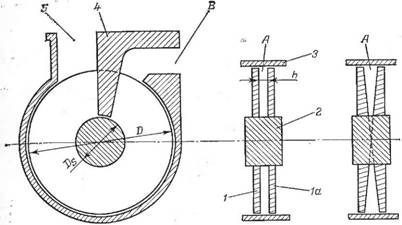

Экструдер «Дископэк» состоит из ряда последовательно соединенных цилиндрических секций (рис. 5.74), проходя через которые полимер плавится, гомогенизируется, может подвергаться дегазации и, наконец, выдавливается через профилиру-

|

Рис. 5.74. Принципиальная схема единичной секции экструдера «Дископэк»;: а — секция с каналом постоянной ширнны; б — секция с коническими дисками. Пояснения в тексте. |

|

Развертка пой-й 7 |

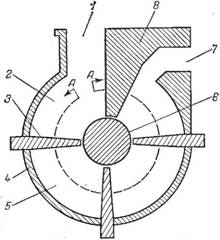

Рис. 5.75. Принципиальная схема смесительной секции. Пояснения е тексте.

Зощее отверстие. Каждая экструзионная секция состоит из двух дисков 1 и 1а, закрепленных на валу 2, вращающемся внутри корпуса 3. Перерабатываемый полимер через окно 5 поступает б рабочее пространство между дисками (полость А) и увлекается ими в направлении вращения. На пути материала установлен неподвижный выступ 4, направляющий расплав полимера в канал В. Экструзионная секция с каналом постоянной ширины (рис. 5.74,а) обеспечивает работу с максимальной производительностью при транспортировании и плавлении полимера. ■Секция с коническими дисками, обеспечивающими постоянные напряжения сдвига по всей глубине канала (рис. 5.74,6), позволяет нагнетать расплав под более высоким давлением.

Смесительная секция дискового экструдера (рис. 5.75) состоит из двух параллельных дисков 5, насаженных на общий вал 6 и расположенных в корпусе 4. Расплав поступает в канал 2 через окно 1, увлекается дисками и движется по кругу. Натыкаясь на направляющую лопасть 8, расплав поворачивает и выдавливается через окно 7. В стенках корпуса на пути потока установлены смесительные штифты 3, которые создают - значительное сопротивление потоку расплава. Вследствие этого в канале возникает циркуляционное течение, обеспечивающее весьма интенсивное смесительное воздействие.

Производительность единичной секции экструдера «Диско - :пэк» определяется по формуле

Q = Qd-Qp (5.155)

Ггде Qd — вынужденный поток, a Qp — поток под давлением.

Элементарный анализ движения жидкости между разверт - жами дисков на плоскость приводит к следующим формулам:

Qd = nDh(D — Ds) N (5.156)

Hs dp

Тде D=(D+Ds)/2.

Сопоставление теоретической производительности экструдера такого типа с производительностью одночервячного экструдера показывает, что при равном градиенте противодавлений она в 2,8 раза превышает производительность одночервячного экструдера аналогичных размеров. Движение расплава, увлекаемого дисками, при наличии сопротивления на выходе генерирует довольно высокое давление, в 8 раз превышающее давление, генерируемое обычным одночервячным экструдером при -одинаковой длине развертки винтового канала.

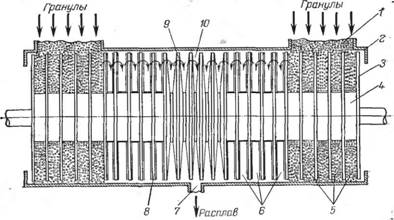

В конструкции промышленного дискового экструдера «Дис - жопэк» обычно сочетаются все три вида секций. Типичный многофункциональный дисковый экструдер, предназначенный для непрерывного смешения и дегазации (рис. 5.76), состоит из цилиндрического корпуса 2 с двумя загрузочными окнами 1.

|

Рис. 5.76. Принципиальная схема промышленного многоступенчатого дискового экструдера. |

На краях корпуса под загрузочными окнами расположены две плавильные камеры, в которых установлено по шесть плоских дисков 3. Рядом с ними ближе к центру машины располагаются две дегазационно-смесительные камеры, в каждой из которых установлено по четыре плоских диска 8 и по нескольку- смесительных штифтов. В центральной части корпуса находится нагнетательная камера, в которой установлены четыре конических диска 9.

Все диски насажены на общий вал 4 и образуют единый- дисковый ротор. В корпусе имеются соединительные проходы, расположенные таким образом, что поступающий в плавильную камеру гранулят движется по каналам 5 параллельными потоками. В пределах дегазационно-смесительной камеры расплав последовательно проходит из одного канала 6 в другой,, а затем потоки из левой и правой камер поступают по соответствующим проходам в нагнетательную камеру. Подходящие с двух сторон потоки расплава направляются в общий кони-

Таблица 5.9. Характеристики одноступенчатого экструдера «Дископвк» (давление на выходе 10,5 МП а, материал — ПЭНП; ПТР-2)

Диаметр диска, см

Расстояние между дисками h, см

Частота вращения диска, об/мин

Адиабатический разогрев, °С

Мощность, подводимая к полимеру, кВт

Производительность, кг/ч

25.4 TOC o "1-3" h z 0,51 91 50,8 1,02 63

63.5 1,14 63 84 1,53 60

114,5 2,02 5

3 3 453

3 14 2260

2 25,5 4530

2 65 11300

2 129 22 600

Чесний канал 10, из которого расплав через патрубок 7 нагнетается в формующую головку.

В настоящее время фирма «Фарелл» выпускает пять типоразмеров дисковых машин в одно-, двух - и многосекционном исполнении; характеристики отдельной секции приведены їв табл. 5.9.

Предполагается, что такие машины ввиду их простоты найдут широкое применение в процессах смешения и дегазации полимерных композиций.