Оборудование заводов по переработке пластмасс

Смесители с псевдоожиженным слоем материала

В смесителях с быстровращающимися роторами используется - эффект псевдоожижения порошкообразных материалов, основанный на том, что при большой скорости движения частиц ки-

|

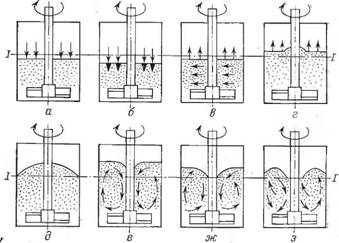

Рис. 4.5. Последовательные стадии механического псевдоожижения. Поясне |

Ния в тексте.

•нетическая энергия отдельной частицы оказывается больше работы, необходимой для преодоления сопротивления сил трения и сил тяжести. Благодаря этому каждая частица приобретает высокую подвижность, и движение ансамблей частиц оказывается подобным движению частиц жидкости. По этому принципу работают отечественные смесители СС-100, двухстадийный смеситель «УкрНИИпластмаш», смесители зарубежных фирм «Хен- шель», «Папенмайер», «Ангерт», «Вернер — Пфляйдерер» и др.

При быстром вращении ротора с несколькими лопастями в массе сыпучего материала последний переходит в псевдоожи - женное состояние. Можно выделить несколько промежуточных этапов, которым соответствуют различный характер движения материала и разные формы его свободной поверхности (рис. 4.5).

При сравнительно малых окружных скоростях ротора (v<Z <1 м/с) материал в камере смесителя начинает уплотняться. Высота его уровня по сравнению с исходной (I—I) при этом уменьшается (рис. 4.5,о). При скорости 1—2 м/с поверхность порошка начинает слегка вибрировать, и на ней возникают глубокие трещины; уплотнение порошка продолжается (рис. 4.5, б). Когда скорость достигает 2—2,5 м/с, весь находящийся в сосуде материал начинает медленно вращаться. При этом отдельные частицы перемещаются по концентрическим окружностям, а плотность порошка начинает уменьшаться (рис. 4.5, в). Увеличение окружной скорости до 2,5—3,5 м/с сопровождается дальнейшим уменьшением плотности (увеличением объема) порошка, поверхность которого вспучивается сначала в центре, вокруг вала мешалки (рис. 4.5, г), а затем и по всей свободной поверхности (рис. 4.5,3). При дальнейшем увеличении скорости до> 4 5 м/с в центре поверхности порошка образуется глубокая воронка, и начинается интенсивное движение порошка от периферии к центру сосуда. Поднимающиеся снизу вдоль стенок потоки порошка по спиральным траекториям движутся к центру и, сливаясь, образуют центральную воронку (рис. 4.5, е). Наконец, при скорости 5—8 м/с порошок переходит в псевдоожиженное состояние. В массе перемешиваемого порошка наблюдается весьма интенсивная циркуляция. На поверхности порошка появляются крупные волны (рис. 4.5,ж). Если еще больше увеличить скорость вращения ротора, то движение порошка становится бурным и сопровождается периодическими выбросами материала, фонтанирующего из разных точек поверхностного слоя (рис. 4.5, з). Фактическое значение скорости, при которой начинается псевдоожижение, зависит от отношения высоты слоя порошка к ширине лопасти ротора.

Если в качестве ротора смесителя используют прямоугольные лопасти с углом атаки около 45°, то предельная высота слоя над лопастью, при которой еще наблюдается эффект псевдоожижения, для легких материалов (рк*0,5 г/см3), например каолина, красителя, пресс-порошков, составляет около 106, а для материалов со сравнительно большой насыпной плотностью (р«*1 г/см3), например для песка, шифера, мармалита —66 (где b — ширина лопасти).

В начальный момент псевдоожижения циркуляционное движение материала наблюдается в основном в слое, расположенном над лопастями мешалки (рис. 4.5, д, е). При дальнейшем увеличении окружной скорости в циркуляционное движение втягивается весь находящийся в смесителе материал, и происходит его интенсивное перемешивание. Эмпирическая формула, позволяющая рассчитать мощность привода W (кВт) в зависимости от свойств порошка, окружной скорости и размеров лопасти имеет вид

IГ = с/гуРн-Л2!1-92 (b sin af^m^H (4.10)

Где с — коэффициент сопротивления массы сыпучего материала движению лопасти, зависящий от природы сыпучего материала; ky — коэффициент уплотнения (или разрыхления) массы; р„ — насыпная плотность материала, кг/м3; ® — окружная скорость лопасти, м/с; b, L — ширина и длина лопасти, м; а — угол атаки, град; Н — высота слоя сыпучего материала над лопастью, м; і — число лопастей ротора^

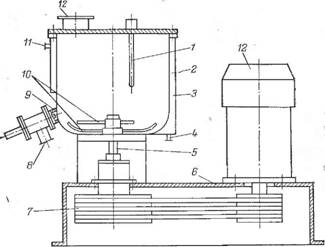

Схема простейшего смесителя СС-100 для смешения сухих сыпучих и увлажняемых материалов, а также для приготовления жидких и пастообразных смесей представлена на рис. 4.6. 'Смеситель состоит из цилиндрической камеры 2 с рубашкой 3, укрепленных на сварной раме 6. Теплоноситель подается в рубашку 3 через расположенный внизу штуцер 4 и выходит из рубашки через штуцер 11 у верхнего края рубашки. Такое расположение штуцеров обеспечивает равномерный обогрев всей боковой поверхности камеры смесителя. Внутри цилиндрической

|

Рис. 4.6. Смеситель с механическим псевдоожижением. Пояснения в тексте. |

Камеры вращается ротор 5, на валу которого насажены две мешалки 10. Нижняя мешалка напоминает обычный двухлопастный пропеллер, лопасти которого отогнуты в направлении, противоположном направлению вращения, и выгнуты по форме днища. Верхняя мешалка выполнена в виде обода, связанного тремя спицами со ступицей, которая насажена на консольный вал ротора. К боковой поверхности обода приварены две короткие лопасти, наклоненные под углом 45° к плоскости вращения. Для управления направлениями потоков материала внутри камеры установлена отражательная лопасть 1, поворачивая которую, можно изменять направление потока смеси. Привод ротора 5 осуществляется от электродвигателя 12 через клиноремен - ную передачу 7.

Загрузка смешиваемых компонентов осуществляется через люк 12, выгрузка готовой смеси — через люк 8, перекрываемый во время работы смесителя затвором 9, который приводится в действие пневмоцилиндром. Аналогичным образом устроены смесители фирм «Хеншель» и «Хессен» (ФРГ), «Гюнтер Папен - майер» (Австрия) и комбината «Грейц» (ГДР).

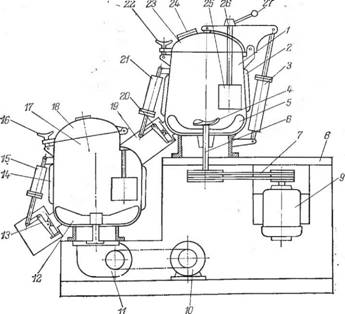

Существуют также и двухкамерные смесители для работы по двухстадийному технологическому циклу.' Типичная схема такого двухступенчатого смесителя представлена на рис. 4.7. Смеситель снабжен двумя смесительными камерами — для «горячего» 1 и «холодного» 17 смешения, установленными вместе с электродвигателями роторов на общей сварной станине 8. Для удобства чистки обе камеры имеют откидные крышки, на которых располагаются смотровые люки с подсветом. Обогрев верхней камеры осуществляется жидким теплоносителем (глицерин,,, минеральное масло), циркулирующим в рубашке 2. Верхняя - камера закрывается откидной крышкой 23, на которой расположен загрузочный люк 24. Крепление крышки к камере осуществляется откидным винтовым зажимом 22. Открывание и закрывание крышки осуществляет пневмоцилиндр 3.

В верхней камере на валу 6 установлен комбинированный ротор, состоящий из крыльчатки 4 (диаметром 420 мм) и лопастного диска 5 (диаметром 560 мм). Привод ротора осуществляется от двухскоростного электродвигателя 9 (W= = 55 кВт, N= 1500/750 об/мин) через клиноременную передачу 7, обеспечивающую снижение частоты. вращения ротора до - 520/260 об/мин. При этом окружная скорость ротора соответственно составляет 15, 2/7, 6 м/с. Для управления направлением потоков смешиваемого материала в верхней камере установлена направляющая лопатка 25 с рукояткой 27. Внутри полой оси лопатки 26 расположена термопара, контролирующая температуру массы. Выгрузка смеси из верхней камеры производите» через разгрузочный люк, перекрываемый затвором 20 с приводом от пневмоцилиндра 21. Нижняя камера 17 имеет охлаждающую рубашку 14. Она закрывается откидной крышкой 18 с помощью откидного винтового прижима 16. Перемешивание - смеси в нижней камере осуществляется двухлопастным ротором 12, для привода которого используется двухскоростнов

|

Рис. 4.7. Двухступенчатый смеситель. Пояснения в тексте. |

^электродвигатель 10 (W= 10 кВт, N= 1500/750 об/мин), соединенный с ротором клиноременной передачей и редуктором 11. Суммарное передаточное число привода равно 20. Следователь - шо, частота вращения ротора 12 составляет 75/37,5 об/мин. Готовая смесь выгружается через разгрузочный люк, перекрываемый затвором 13 с приводом от пневмоцилиндра 15.

Обе камеры смесителя во избежание коррозии изготовлены :из нержавеющей стали. На всех затворах с пневматическими приводами и на крышках обеих камер установлены конечные - выключатели, предотвращающие запуск двигателей смесителя при незакрытых затворах или крышках камер.

Смеситель работает следующим образом. Порошкообразные компоненты подают в верхнюю камеру через имеющийся в крышке пневматический клапан. Во время загрузки ротор смесителя вращается с малой скоростью, соответствующей начальной стадии псевдоожижения. Одновременно с загрузкой порошкообразных компонентов в горячую камеру подаются жидкие. компоненты — стабилизатор и пластификатор (из дозатора или вручную). Стадия загрузки занимает 1—3 мин. Через 30 с после «окончания загрузки электродвигатель смесителя автоматически переключается на большую скорость, и материал в камере переходит в состояние интенсивного вихревого движения. В процессе смешения материал разогревается за счет трения частиц друг ■о друга и за счет тепла, подводимого от стенок корпуса (примерно 85% тепла генерируется за счет трения). По достижении. заданной температуры (около 393 К) термопара подает команду на выгрузку смеси в нижнюю камеру, предназначенную для охлаждения готовой смеси. Одновременно двигатели обеих камер переключаются на меньшую скорость вращения. Открывается заслонка 20 разгрузочного окна, и горячая смесь по патрубку 19 пересыпается в нижнюю камеру. Когда смесь из верхней камеры полностью пересыпается в нижнюю, заслонка вновь ^закрывается, а двигатель нижней камеры переключается на максимальную скорость вращения. При этом реализуется начальная стадия псевдоожйжения. Смесь охлаждается за счет :контакта с холодными стенками камеры.

Когда температура смеси снижается до 293—313 К (20— -40°С), заслонка 13 разгрузочного люка открывается, а двигатель привода ротора вновь переключается на минимальную скорость вращения. Готовая смесь выгружается на транспортер или в приемный бункер для дальнейшего движения по технологическому циклу.

Производительность смесителя при емкости каждой камеры ■около 370 л достигает 0,56 т/ч.

Мощность W (кВт), потребляемую смесителем в режиме псевдоожижения, можно подсчитать по формуле

W= cco2,6L3.5 (bsin a)0,7#°>2pHi (4. H)

Где c«sin(p — коэффициент сопротивления движению лопасти в режиме псев

доожижения (ф — угол естественного откоса); Ь и L — соответственно ширина) и длина лопасти, м; а — угол атаки лопасти; Я—высота слоя сыпучего материала над лопастью, м; б я— зазор между краем лопасти и внутренней стенкой корпуса, м; рн— насыпная плотность, кг/м3; і— число лопастей ротора.