Оборудование заводов по переработке пластмасс

Барабанные смесители с вращающимся корпусом

|

|

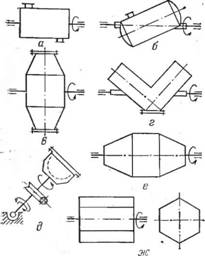

Наиболее простой и распространенный вид смесителей для смешения порошкообразных пластмасс — это барабанные смесители. Основные типы барабанных смесителей для сыпучих материалов приведены на рис. 4.2. Простейший по конструкции смеситель (рис. 4.2, а) представляет собой горизонтально расположенный цилиндрический барабан с цапфами на торцах. При вращении барабана находящийся в нем сыпучий материал пересыпается и благодаря относительному смещению слоев перемешивается в вертикальной плоскости. Для осуществления продольного (вдоль образующей барабана) смещения материала ось вращения располагают наклонно к образующей барабана (рис. 4.2, б) или перпендикулярно образующей барабана

(рис. 4.2, в), применяют V-образные барабаны (рис. 4.2,г), качающиеся с комбинированным вращением (рис. 4,2, д), конические (рис. 4.2, е) и граненые (рис. 4.2, ж).

Смешение в барабанном смесителе состоит из следующих элементарных процессов: 1) перемещение слоев материала при увеличении наклона его свободной поверхности до значения, превышающего угол естественного откоса; при этом слои материала скользят друг по другу, рассыпаясь на отдельные частицы, которые внедряются в соседние слои (конвективное смешение); 2) постепенное проникновение частиц различных компонентов через вновь образующиеся границы раздела (диффузионное смешение); 3) скапливание и агломерация частиц одинаковых массы и состава в отдельных частях камеры смесителя (процесс агрегации).

При смешении сыпучих материалов в барабане смесителя одновременно протекают все указанные элементарные процессы. Однако степень их влияния в различные периоды смешения неодинакова.

В начальный период смешения гомогенность смеси изменяется в основном за счет конвективного перераспределения компонентов. Смешение происходит за счет смещения макрообъемов. Поверхность раздела между разнотипными компонентами в это время еще мала. Поэтому вклад диффузионного смешения незначителен. Процесс агрегации еще не начался, так как отдельные частицы внутри перемешивающихся макрообъемов практически не смещаются относительно друг друга.

|

|

Весь цикл смешения можно разделить на три стадии (рис. 4.3) На первой стадии (участок 1) интенсивно развивается конвективное смешение. Начальная неоднородность смеси довольно быстро уменьшается. На этой стадии скорость процесса почти не зависит от физико-химических свойств компонентов, так как смешение происходит на уровне макрообъемов. Определяющее влияние на скорость процесса смешения на первой стадии оказывают траектории движения материала внутри смесителя. Вторая стадия (участок II) наступает после того, как смешиваемые компоненты в основном распределены по объему барабана смесителя. На этой стадии влияние кон-

Рис. 4.3. Диаграмма изменения коэффициента вариации v для смеси, получаемой в смесителе барабанного типа (t — время смешения). Пояснения в тексте.

•вективного и диффузионного процессов становится соизмеримым, так как процесс перераспределения частиц происходит на уровне отдельных частиц (движение частиц относительно друг друга). Наконец, на третьей стадии, когда достигнута минимальная степень неоднородности, начинает сказываться процесс агрегации (область III, кривые 1 и 2). Если после частичной агрегации образовавшиеся агломераты вновь диспергируются, то степень однородности смеси, оцениваемая коэффициентом вариации, колеблется около некоторого значения (кривая /). Возможен также вариант (кривая 2), при котором два противоположных процесса в определенный момент времени уравновешиваются. В обоих, случаях проводить дальнейшее перемешивание не имеет смысла, так как качество смеси не изменяется.

Барабанные смесители — тихоходные машины, так как окружная скорость вращения барабана обычно не превышает 0,17—1,0 м/с. При больших окружных скоростях возникающие центробежные силы оказываются сравнимыми с силами тяжести, и движение материала прекращается.

Частота вращения N (об/мин), обеспечивающая хорошее качество смешения, может определяться по эмпирической формуле

N = (1500 - н 2000) Vd4/RMBKC (4.8)

Где d4 — средний диаметр частиц смешиваемых компонентов, мм; Rmskc — расстояние от оси вращения до стенки корпуса смесителя, мм.

Степень заполнения барабана смесителя с цилиндрическим корпусом должна составлять не менее 30 и не более 70%- При малой степени заполнения (3—10%) порошкообразный материал скользит сплошным слоем по внутренней поверхности барабана.

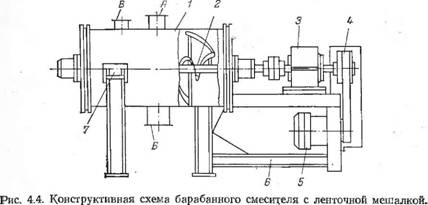

При горизонтальном расположении оси вращения барабана в материале не возникает интенсивного продольного перемешивания, хотя в нем наблюдается медленное продольное перемещение частиц. Появление некоторого продольного перемещения связано с тем, что частицы, скользящие в направлении, нормальном к оси вращения барабана, за счет случайных соударений с другими частицами отклоняются от прямолинейной траектории в ту или другую сторону. Процесс продольного перемещения внешне сходен с процессом молекулярной диффузии в жидкостях и газах. Однако вследствие гораздо меньших скоростей частиц он протекает очень медленно. Поэтому для увеличения скорости продольного перемещения в корпусе барабанных смесителей с горизонтальной осью обычно устанавливают специальные транспортирующие механизмы (ленточные червяки, винтовые мешалки и т. п.). Схема типичной конструкции барабанного смесителя CJIK-200 (Бердичевский завод «Прогресс») с ленточной мешалкой представлена на рис. 4.4.

Стальной цилиндрический барабан 1 опирается на катки 7, установленные на станине 6. Внутри барабана расположена ленточная мешалка 2, состоящая из двух рядов закрученных по

|

Пояснения в тексте. |

Спирали металлических лент. Внешние ленты перемещают материал от периферии к центру, внутренние — к торцевым стенкам. Подлежащие смешению ингредиенты загружаются в барабан через люк А (или Б). Через этот же люк выгружается готовая смесь. В барабане смесителя имеется технологический люк В, который можно использовать для введения жидких ингредиентов.

Привод мешалки осуществляется от электродвигателя 5 через клиноременную передачу 4 и редуктор 3. Отечественной промышленностью выпускаются барабанные смесители с ленточными мешалками и рабочей емкостью барабана 2 и 6,3 м3.

При проектировании цилиндрических стальных барабанов их наружные диаметры выбирают из следующего ряда чисел: 400, 500, 600, 700, 800, 900, 1000, 1100, 1200, 1400, 1600, 1800, 2000, 2200, 2400, 2800, 3000, 3200, 3400, 3600, 3800, 4000 мм. Смесительные барабаны изготавливают из хорошо свариваемой стали (марки ВСТЗ). Если смешиваемый материал коррозионно-акти - вен, барабаны изготавливают из двухслойной листовой стали: основной слой — из стали марок Ст. З или стали 20К и дополнительный слой — из коррозионно-стойкой стали.

Мощность привода цилиндрического горизонтального барабанного смесителя W (кВт) рассчитывается по формуле

W = (GJ102) R0со sin ф (4.9)

Где См — масса материала в барабане, кг; R0— радиус центра тяжести массы материала, заполняющей барабан, м; со — угловая скорость вращения барабана, с-1; ф-—угол естественного откоса перемешиваемого материала.