ПРОМЫШЛЕННЫЕ ИСПЫТАНИЯ СБОРНОЙ ОБМУРОВКИ ИЗ ПЛИТ АВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ

|

|

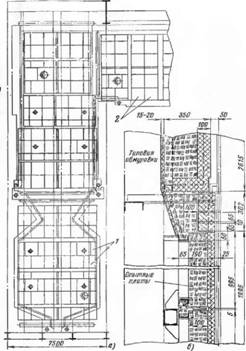

В период монтажа котла ПК-41 на левой боковой стене были установлены опытные участки обмуровки из двухслойных известково-кремнеземистых плит (ИКП) (рис. 12-10). Площадь опытного участка в нижней радиационной части (НРЧ) в районе факела составила 12 м2 (10 плит с размерами 1,0X1,0X0,2 м и 4 плиты 1,0X0,5X0,2 м со слоем шамотобетона), .опытный участок в верхней радиационной части (ВРЧ) имел площадь 10 м2 (8 плит 1,0X1,0X0,2 м и 4 плиты 1,0X0,5X0,2 м со слоем упрочненного диатомобетона). Внешняя поверхность опытных участков была выровнена асбоцементной штукатуркой по металлической сетке, поверх которой комбинатом ЦЭТИ нанесено зашитное синтетическое покрытие из смолы ФФ (1Ф) по стеклоткани. Типовая обмуровка котла имела толщину 350 мм в районе НРЧ и 330 мм в районе ВРЧ. Из общей толщины плит на долю бетона (шамотобетон в НРЧ и упрочненный диатомобетон в ВРЧ) приходилось 80—100 мм, поверх которого была положена совелпювая изоляция. Швеллерная рама плит была закрыта слоем изоляции, на котрую был нанесен по сетке слой магнезиальной обмазкн (рнс. 12-10). Замеры температур иа правой боковой стене показали, что средняя температура участка

|

Рис. 12-10. Опытный участок обмуровки из плит автоклавного изготовления. |

А—вид на боковую стенку топки котла ПК-41; б — узел стыка опытной и типовой обмуровок котла; / — плиты в районе НРЧ; г—плиты в районе ВРЧ.

Обмуровки монтажного изготовления составляла около 57°С с отдельными пиками температур до 70—80°С [12-12]. На опытном участке левой стены точки для замеров температуры были выбраны с шагом 500 мм по горизонтали и 750 мм по вертикали. Средняя температура этой обмуровки НРЧ составила 48°С с пиками температур до 58° С. Тепловые потери через типовую обмуровку примерно на 30% превышают потери на опытном участке. При замене труб НРЧ представилась возможность осмотра опытного участка обмуровки котла, который проработал 14 550 ч и имел 49 пусков. Было обнаружено, что опытный участок обмуровки находился в хорошем состоянии, отслоения изоляции от бетона не наблюдалось, поверхность шамотного слоя была ровная без признаков разрушения. Образцы шамотобетона, взятые из плит, имели прочность на сжатие (т, ж = 140-т - 190 кгс/см2. Шамотобетон плнт монтажного изготовления, расположенный на правой боковой стене НРЧ в тех же температурных условиях, что и опытный участок, был местами разрушен (бетон крошился из-за недостаточной прочности). Следует отметить, что обмуровка НРЧ котла ПК-41 в зоне горения факела находится в тяжелых условиях: максимальная расчетная температура внутренней поверхности обмуровки прн работе котла на мазуте <Макс=71ГС. По данным МО ЦКТИ максимальная замеренная температура обмуровки НРЧ составляет 670—713°С при работе котла на газе и 710—725°С при работе котла на мазуте. Однако указанные условия работы обмуровки не могут быть единственной причиной разрушения шамотобетона монтажного изготовления; причиной резкого снижения качества могло быть нарушение технологии изготовления обмуровочиых плит.

Осмотр наружной поверхности обмуровки показал, чю синтетическое покрытие опытного участка обмуровки НРЧ находилось в удовлетворительном состоянии, а опытного участка ВРЧ в неудовлетворительном: наблюдались его отслоение и местное разрушение. В местах отслоения были видны следы золы, что указывает на периодическую работу поворотной камеры с подпором (1,5—2,0 мм вод. ст.) и на плохое состояние обмуровки. Установленные здесь двухслойные ИКП с упрочненным диатомобетоном были пониженного качества и при испытаниях на стенде растрескивались.

Проведенный комплекс стендовых и промышленных испытаний позволил рекомендовать новый тип сборной обмуровки из двухслойных ИКП для внедрения иа котлах П-59 в энергоблоках 300 МВт и П-57 в энергоблоках 500 МВт.