ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

ЛАЗЕРНОЕ УПРОЧНЕНИЕ

В последнее время традиционные методы обработки, например, объемная закалка, закалка ТВЧ признаны относительно дорогостоящими, а также обеспечивающими высоких свойств поверхностного слоя. С другой стороны использование высоколегированных сталей, например для изготовления резцов, подшипников, зубчатых колес, и др. мало эффективно в виду высокой стоимости стали, поэтому целесообразно разделить материал сердцевины и ее поверхности.

Принципиально существуют два варианта лазерной обработки:

1. Без легирования;

2. С легированием.

ОБРАБОТКА БЕЗ ЛЕГИРОВАНИЯ

Обработка заключается в том, что луч расплавляет микрообъем металла на поверхности детали. Т. к. плотность энергии в фокальном пятне луча являет-

52

ся значительной (10 Вт/см ), то расплавляется очень малый объем металла, после чего луч или прекращает действовать, или перемещается из этой точки в другую. Расплавленный металл интенсивно охлаждается, что приводит к закалке этой микроточки. Такой процесс называется самозакалкой из жидкого состояния. Следовательно, после лазерного упрочнения на поверхности будет закаленный слой.

ЛАЗЕРНАЯ ОБРАБОТКА С ЛЕГИРОВАНИЕМ Легирующий материал вводится в зону лазерного луча в виде порошка. Это дает преимущество изменять химический состав наплавленного слоя в очень широких пределах.

Порошок может подаваться двумя способами:

1. Закрепление ровного слоя порошка на поверхности с помощью клея или лака. На поверхность намазывается клей, а потом насыпается порошок. Затем деталь оплавляется лучом на глубину, которая немного больше чем толщина слоя порошка.

2. С использованием питателя - дозатора.

В последнем случае порошок высыпается непосредственно в зону действия луча и в ванну расплавленного металла.

Преимущество этого способа по сравнению с предыдущими заключается в том, что химический состав по длине наплавленного валика является стабильным, поскольку точность подачи порошка питателем является намного выше.

Для наплавки используются порошки различного химического состава. Для получения покрытия с твердостью 17 - 25 HRC используется порошок ПГ-10Н-01, порошок на основе никеля.

Для получения покрытия с твердостью 30 - 35 HRC используется порошок ПР-Н77Х15С3Р2, на никелевой основе и НПЧ-2 системы F2-Cu - Cr-B.

Для покрытия с твердостью свыше 40 HRC используются порошки ПГ - 12Н-01 и ПР-Н70Х17 САРФ.

Лазерная наплавка позволяет повысить износостойкость поверхностного слоя в три - пять раз.

Наплавка используется по следующим основным направлениям:

1. Для наплавки рабочих поверхностей инструмента и деталей;

2. Наплавка седел и фасок клапанов двигателей внутреннего сгорания;

3. Для получения заготовок турбинных дисков;

4. Для упрочнения канавок под компрессионные кольца поршней двигателей внутреннего сгорания.

В качестве материалов, на которые производят наплавку, используют углеродистые и низколегированные стали, а так же алюминиевые сплавы.

|

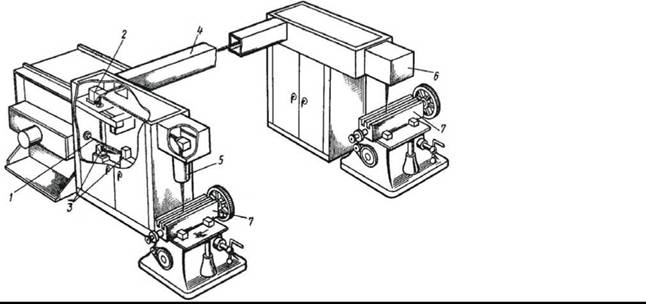

Рис. 11.1. Схема лазерного технологического комплекса |

1- выход луча из газового квантового генератора; 2- поворотное зеркало; 3- зеркала; 4-лучепровод; 5- система фокусировки для сварки; 6 - система фокусировки для термообработки; 7 - рабочие столы с изделиями.