ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

ПРОВЕРКА ЗУБЧАТЫХ КОЛЕС, РЕЗЬБ И КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

Проверка зубчатых колес. При выборе методов проверки зубчатых колес исходят из соблюдения основных технических условий, обеспечивающих нормальную работу зубчатых зацеплений.

1. Постоянства мгновенного передаточного отношения.

2. Полного прилегания зубьев, по длине.

3. Наличия зазоров для компенсации деформаций и погрешностей передачи, а также для размещения смазки между зубьями.

В зависимости от размеров колеса імогут подвергаться проверке по различным элементам передачи. У больших колес (диаметром до 5000 мм) производят проверку по следующим елементам: основному шагу, разности окружных шагов, .профилю, смещению исходного контура, направлению зуба.

Все приборы, применяемые для проверки зубчатых колес, делятся на стационарные и ручные или накладные. По своему устрой* ству стационарные приборы требуют установки на них измеряемых колес, поэтому область применения этих приборов ограничивается колесами небольших размеров. Для контроля больших колес применяют приборы накладные или ручные. Однако накладные приборы не приспособлены для измерения всех перечисленных элементов, поэтому при проверке приходится прибегать к косвенному контролю, т. е. к контролю не самих элементов, а тех факторов, от которых зависит их точность.

Известно, например, что точность профиля зуба зависит от точности профиля и шага (для червячных фрез) зуборезного инструмента. Конечно, инструмент является не единственным фактором, влияющим на точность профиля зубьев колеса. Сюда можно отнести также точность станка и установки инструмента. Поэтому необходимо проверять комплексно все факторы, которые отражаются на точности того или иного элемента. Благодаря этому, можно будет обеспечить необходимую точность зубчатого колеса. Приведенное рассуждение справедливо и для других проверяемых элементов.

Что же касается комплексной проверки зубчатых колес, выявляющей суммарное влияние всех погрешностей на работу колеса в паре, то для больших колес из-за отсутствия приборов ее производят на сборке. Контролируемое колесо монтируют в узле и вводят в зацепление с парной шестерней. При этом выявляют общий результат правильносіи обработки деталей, влияющих на получение

Правильного зацепления (расточки отверстий под подшипники в корпусе, обработки подшипников,' зубчатых колес и т. п.). Проверка ведется по поверхности прилегания зубьев, для чего на зубья одного колеса наносят слой краски, покрывающей при зацеплении места соприкосновения зубьев другого колеса. Для каждого класса точности зубчатых колес установлена величина боковой поверхности зуба в процентах, которая должна быть покрыта краской (должна иметь контакт). Перейдем к методам проверки отдельных элементов зубчатого колеса.

Измерение отклонения основного шага. Основным шагом называется расстояние между двумя параллельными касательными к двум смежным одноименным профилям.

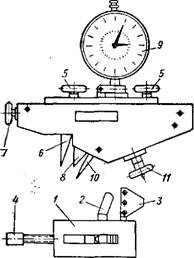

Точностью основного шага определяется плавность передачи.- Измерение основного шага ведется шагомером для основного шага {фиг. 35).

Верхний предел измерения прибора (в модулях) 20.

Установку прибора на номинальный размер основного. шага. производят с помощью установочной рамки 1, в которую закладывают блок концевых мер и специальные боковики; размер блока подсчитывают по формуле

T0 — тк cos <х0.

|

Фиг. 35. Шагомер для измерения основного шага. |

Блок помещают между боковиками 2 и 3 и зажимают винтом 4. Предварительно прибор устанавливают при освобожденных вин тах 5 путем перемещения подвижной губки с наконечником 6 винтом 7. Затем прибор настраивают на рамке таким образом, чтобы неподвижный измерительный наконечник 8 поместился между роликами, и боковиком 3, жестко соединенным с роликами, а под-1 вижный измерительный наконечник 6 контактировал с боковиком 2. С помощью винта 7 индикатору 9 дают натяг на один

Оборот стрелки (натяг необходим для получения показаний как положительных, так и отрицательных). После закрепления винтов 5 индикатор поворотом ободка окончательно устанавливают на нуль. Настроенный прибор переносят на зубчатое колесо и устанавливают так, чтобы измерительные наконечники 6 и 8 касались одноименных профилей двух соседних зубьев колеса, а упор 10, устанавливаемый винтом 11 касающийся своим концом противоположного профиля третьего зуба, обеспечивал бы плотное прилегание неподвижной губки к профилю зуба. Отклонение стрелки индикатора покажет отклонение основного шага от номинального. Параллельность и прямолинейность измерительных поверхностей губок обусловливает их касание с зубьями в точках, лежащих на общей нормали к профилям или на касательной к основной окружности колеса.

Измерение производят для трех равно отстоящих друг от друга по окружности зубьев колеса по левым и правым сторонам (профиля.

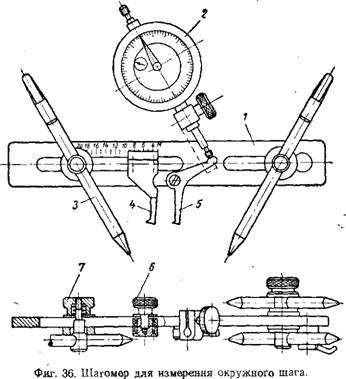

Измерение отклонений окружного шага. Отклонения величины окружного шага также сказываются на плавности зацепления. Для определения отклонений окружного шага применяют шагомер (фиг. 36), состоящий из корпуса 1, индикатора 2, опорных ножек 3, подвижной измерительной губки 4 и поворотной измерительной губки 5. Расстояние между губками устанавливают с помощью подвижной губки по модульной шкале, нанесенной на корпусе. После этого подвижную губку закрепляют винтом 6.

Прибор устанавливают так, чтобы губки касались зуба приблизительно по делительной окружности. Опорные ножки соприкасаются с колесом по окружности выступов; в таком положении ножки закрепляют винтами 7. Индикатор устанавливают на нуль. Затем прибор переносят на следующую смежную пару зубьев и снимают показание индикатора, которое указывает на отклонение измеряемого окружного шага от предыдущего, принятого за единицу. Отклонение может быть как в сторону плюса, так и в сторону минуса. Произведя измерение по всему колесу, можно определить погрешности между отдельными окружными шагами.

Шагомер применяют для измерения колес с модулем 3—15.

Проверка профиля зуба. Как уже было сказано, проверка профилей зубьев у больших колес производится косвенным путем: проверкой инструмента, правильной его установкой, проверкой точности станка.

Для колес 4-класса точности при проверке профиля можно применять шаблон, изготовленный по профилю или впадине зуба. Однако в условиях единичного производства это себя не опраздывает - так как изготовление шаблона с теоретическим профилем вызывает определенные затруднения.

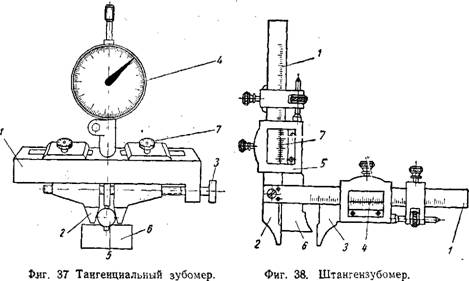

Измерение величины смещения исходного контура. Смещением исходного контура определяют зазор между зубьями пары колес зацепления, необходимый для нормальных условий работы. Для измерения смещения исходного контура применяют тангенциальный зубомер и штангензубомер.

Тангенциальный зубомер (фиг. 37) состоит из корпуса 1 и двух измерительных губок 2, перемещающихся от винта 3 с правой и левой винтовой нарезкой. Измерительные губки расположены симметрично относительно оси индикатора 4 и имеют измерительные

|

|

Поверхности, скошенные под утлом зацепления зубчатых колес. Прибор на нужный размер устанавливают с помощью специальных роликов. Комплект роликов для различных модулей прилагается к прибору. Ролик 5 ставят на призме 6 и губки зубомера сводят так, чтобы середина измерительных поверхностей соприкасалась с роликом. После этого губки зажимают винтом 7, индикатор устанавливают на нуль и прибор переносят на изделие. Стрелка индикатора показывает величину отклонения исходного контура от его номинального положения.

. Тангенциальный зубомер пригоден для измерения зубьев с модулем до 36 мм.

Штангензубомер (фиг. 38) имеет две взаимно-перпендикулярные штанги со шкалой 1 и неподвижную губку 2, по штангам перемещаются рамки 3 и 5 с нониусами 4 и 7 с ценой деления 0,02 мм. Шкала 1 служит для определения расстояния от выступа колеса, на котором замеряют толщину зуба. Это расстояние определяется положением линейки 6. Размер устанавливают по нониусу 7, прибор переносят на измеряемый зуб и определяют его толщину с помощью нониуса 4.

|

|

Штангензубомер применяется для колес 4-го класса точности с

Модулем до 35 мм.

Проверка правильности направления зуба. Правильность направления зуба проверяют по краске при комплексном контроле колеса, о чем уже сказано ранее. При обработке косозубых колес до начала нарезания зуба, как правило, проверяют правильность настройки станка. Для этого в суппорте станка устанавливают чертилку, станок включают и на заготовке наносят риску, соответствующую направлению будущего зуба. Правильность фактического направления зуба сравнивают с теоретическим направлением зуба, вычерченным на кальке, которую накладывают на заготовку. Проверка ведется и настройкой станка, когда зубья обоих колес одной пары нарезают на одном станке (при одной настройке его).

Измерение крупных резьб. Заводы инструментальной промыш - ! ленности изготовляют калибры диаметром до 210 мм. В практике производства прокатного оборудования встречаются резьбы значительно больших размеров. Проверка таких резьб производится двумя способами. В некоторых случаях заводы изготовляют калибры в виде контрольных болтов и контрольных гаек, .по которым изделие и проверяется.

Резьба считается изготовленной правильно, если контрольный болт или гайка навинчиваются без особых усилий и не имеют при этом игры в осевом или радиальном направлении. /

Контрольный болт при изготовлении проверяется по среднему диаметру, шагу и профилю, а гайка — на свинчивание с ним. Для крупных резьб (диаметром до 600 мм) ограничиваются проверкой витков резьбы стержня (винта) в процессе обработки по шаблону, а по винту нарезают резьбу в гайке. Правильность резьбы в гайке проверяют навинчиванием ее на винт.

|

|

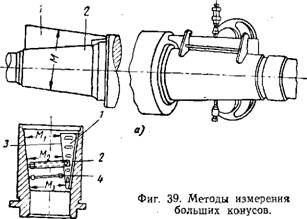

Проверка конических поверхностей. Измерение и контроль больших конических поверхностей ведется обычным методом — скобой, губки которой образуют угол, равный углу конуса.-

Недостатком скобы является низкая жесткость ее и то, что трудно обеспечить прилегание обеих губок к измеряемой поверхности. Эти недостатки устранены в методе параллельных сторои (фиг. 39).

Наружный конус (фиг. 39, а) проверяют с помощью шаблона. Шаблон 1 прилегает к изделию 2, при этом вторая сторона шаблона располагается параллельно портивоположн-ой образующей конуса. Произведя три замера по длине конуса с помощью микрометрической или индикаторной скобы, можно определить точность его обработки.

Проверка внутренних конусов методом параллельных сторон (фиг. 39, б) производится шаблоном 1, который устанавливается радиально, радиусная измерительная поверхность его прилегает к образующей 2 конуса, а плоская поверхность 3 параллельна противоположной образующей конуса. Замер производится микронутромером 4 в трех местах (размеры Ми М2, М3). Прямолинейность образующей конуса проверяется лекальной линейкой, на просвет и под щуп.