СВАРОЧНЫЕ ПРОЦЕССЫ В ЭЛЕКТРОННОМ МАШИНОСТРОЕНИИ

Оборудование для пайки изделий электронного машиностроения

Из - за большого разнообразия условий выполнения операций пайки деталей и узлов конструкции существующего оборудования различны.

Поскольку условия выполнения низкотемпературной и высокотемпературной паек сильно отличаются, следует раздельно рассматривать оборудование, применяемое для выполнения этих операций.

Оборудование для высокотемпературной пайки. Высокотемпературная пайка при изготовлении электронных приборов выполняется без применения флюсов. При пайке приборов используются чаще всего печи периодического действия, в которых загрузка деталей производится после полной выгрузки предыдущей партии деталей по окончании рабочего цикла, либо печи непрерывного действия, в которых загрузка и выгрузка паяемых деталей производится в течение рабочего цикла непрерывно или с определенным ритмом. Нагрев и охлаждение деталей в процессе пайки осуществляются в вакууме, в восстановительной либо в нейтральных средах.

В состав оборудования для высокотемпературной пайки входят следующие основные устройства и системы:

- нагревательное устройство с источником питания и системой контроля и управления температурой;

- система создания защитной атмосферы (вакуума, восстановительной или нейтральной среды);

- устройство для размещения и подачи деталей в рабочую зону установки;

- система для визуального наблюдения и контроля над процессом.

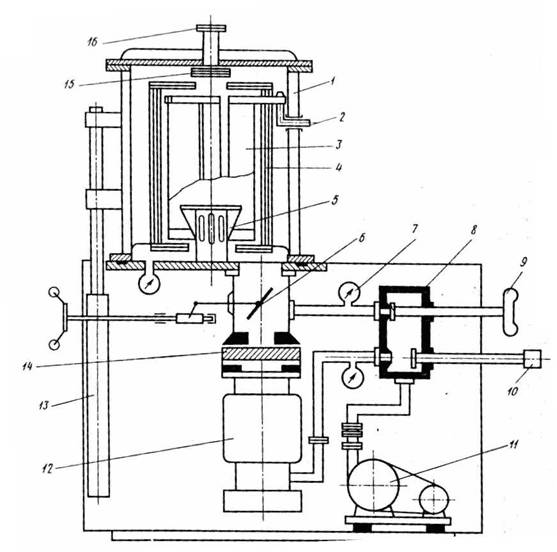

В настоящее время при проведении высокотемпературной пайки широко применяют колпаковые печи различных типов, а также конвейерные и толкательные водородные печи. На рис. 150 представлена схема вакуумной высокотемпературной печи сопротивления с экранной теплоизоляцией и водоохлаждаемым колпаком 1.

|

Рис.150. Схеме вакуумной высокотемпературной печи сопротивления с экранной теплоизоляцией и водоохлаждаемым колпаком |

Нагревательные элементы 3 в виде разрезного цилиндра и теплоизоляционные экраны 4 выполнены из листового материала. Нагревательные элементы обычно изготавливаются из молибдена, а экраны - из нихрома (при рабочей температуре 900-1000 °С) и молибдена (при 1600-1700 °С). Вверху нагреватель подвешивается на консолях из тугоплавкого металла, которые проходят через прорези в экранах и присоединяются к медным водоохлаждаемыми токоподводам 2, выходящим наружу через вакуумные уплотнения. Внизу секции нагревателя объединяются кольцом из тугоплавкого металла.

Для получения рабочего вакуума применяется откачная система, состоящая из механического форвакуумного 11 и высоковакуумного паромасляного 12 насосов. Для предотвращения попадания в рабочую камеру паров масла из паромасляного насоса на впускной фланец последнего устанавливается азотная ловушка 14, питаемая от сосуда Дьюара. Различные переключения в вакуумной системе осуществляются с помощью клапанов 9 и 10, коробки 8, а также высоковакуумным затвором 6. Для измерения давления на участках вакуумной системы установлены манометрические лампы 7.

Установка паяемых деталей на рабочем столике 5 производится при поднятом колпаке. Для подъема колпака применяют электромеханический или гидравлический привод 13. На крышке колпака имеется окно 16 для наблюдения за процессом пайки, герметично закрытое стеклом со шторками 15, защищающими стекло от нагрева. Управляются шторки специальным устройством.

Для создания и поддержания заданных технологических режимов печь оснащена электрооборудованием и системами управления нагревом и охлаждением, а также средствами создания защитной среды. Колпаковые печи для пайки в защитных газовых средах отличаются от вакуумных способом создания защитной атмосферы. При этом возможны два способа создания защитной атмосферы в рабочей зоне печи: с предварительной откачкой и последующим наполнением рабочего объема защитным газом и способом вытеснения.

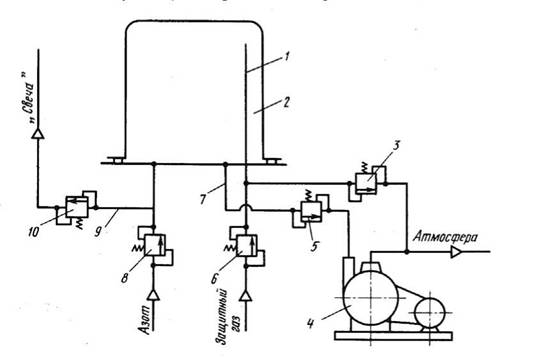

На рис. 151 представлена газовакуумная схема системы создания защитной атмосферы в рабочем объеме печи.

|

Рис. 151. Газовакуумная схема системы создания защитной атмосферы в рабочем объеме печи |

При создании контролируемой защитной атмосферы вакуумным насосом предварительно откачивается воздух из рабочей камеры 2. При этом воздух через трубопровод 7 и электромагнитный клапан 5 откачивается форвакуумным насосом 4. При достижении определенной степени разрежения клапан 5 закрывается и защитный газ через клапан 6 и трубопровод 1 подается в рабочую камеру 2.

Способ вытеснения предусматривает последовательную продувку камеры азотом, а затем защитным газом. Азот подается через клапан 8 и вытесняет воздух из рабочего объема через трубопровод 1 и клапан 3 в атмосферу. Затем производится напуск защитного газа через клапан 6 и трубопровод 1. Азот при этом вытесняется через трубопровод 9 и клапан 10. Такая система применяется чаще всего для заполнения камеры водородом. Так как водород является самым легким газом, то его необходимо подавать в печное пространство сверху. А отбор водорода с установкой контрольной «свечи» производится в самой нижней точке газонаполненной полости. При этом в печи не возникает «карманов», заполненных воздухом (в которых может образоваться взрывоопасная смесь), и значительно быстрее происходит заполнение рабочего объема водородом.

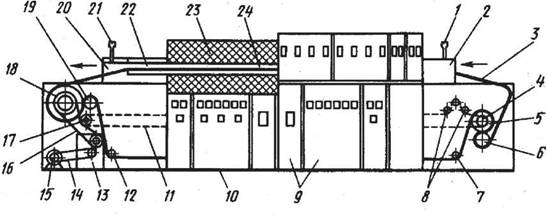

На рис. 152 представлена конвейерная электропечь, предназначенная для пайки в среде водорода.

|

Рис. 152. Схема конвейерной электропечи: 1, 21 - трубки для отвода газа, 2 - камера загрузки, 3 - конвейерная лента, 4 - ведомая звездочка, 5 - ведомый барабан, 6, 19 - прижимные ролики, 7, 12 - направляющие ролики, 8 - натяжные ролики, 9 - панели, 10 - основание, 11, 16 - цепная передача, 13 - редуктор, 14 - клиноременная передача, 15 - электродвигатель, 17 - ведущая звездочка, 18 - ведущий барабан, 20 - холодильники, 22 - камера выгрузки, 23 - нагревательная камера, 24 - рабочий канал |

Конвейерная электропечь состоит из основания 10, камер загрузки 2 и выгрузки 22, привода конвейерной ленты 3, нагревательной камеры 23, рабочего канала 24 и холодильника 20. Кроме того, электропечь имеет газовую систему и систему электропитания с автоматическим регулированием температуры.

Основание 10 представляет собой сварной металлический каркас, закрытый декоративными панелями 9 с отверстиями для установки приборов. В передней части печи располагается металлическая сварная камера загрузки деталей 2. Загрузочная камера продувается азотом, создающим завесу, препятствующую соединению воздуха с водородом. Для отвода и сжигания водорода, выходящего из печи, в загрузочной камере имеется трубка 1. Камера загрузки может перемещаться по основанию на роликах при удлинении или сжатии рабочего канала соответственно при его нагреве и охлаждении. Камера выгрузки по устройству аналогична камере загрузки.

Привод конвейерной ленты 3 состоит из электродвигателя 15 постоянного тока и червячного редуктора 13, связанных клиноременной передачей 14. Червячный редуктор через цепную передачу 16 приводит во вращение ведущий барабан 18 конвейерной ленты. Для увеличения угла охвата конвейерная лента прижимным роликом 19 смещена в сторону ведущего барабана 18. От ведущего барабана она проходит по направляющим роликам 12, ведомому барабану 5 с прижимным роликом 6 к камере загрузки 2, рабочему каналу 24, камере выгрузки 22 и, опираясь на направляющие ролики 7, возвращается на ведущий барабан 18 и прижимной ролик 19. Для плавного (без рывков и вибраций) перемещения конвейерной ленты в приводе предусмотрено подмоточное устройство, которое также приводится в действие от червячного редуктора 13 через цепную передачу 11 и ведущую звездочку 17. От звездочки 17 цепь передачи подходит к ведомому барабану 5, на ось которого насажена ведомая звездочка 4 с обгонной муфтой, и через натяжные ролики 8 возвращается к приводу. Подмоточное устройство постоянно подтягивает нижнюю часть конвейерной ленты, устраняя рывки. Когда скорость подмотки оказывается больше скорости конвейерной ленты (возрастает усилие на ведомом барабане), обгонная муфта делает холостой ход, и скорости уравниваются.

Нагревательная камера 23 имеет цилиндрическую форму и состоит из стальных крышки и основания, соединенных между собой по образующей через асбестовые прокладки болтовыми стяжками. Нагреватели в виде проволочных петель закреплены в футеровке рабочего канала. Токовводы от нагревателей и термопар выведены через специальные уплотнения нагревательной камеры. Через нагревательные камеры проходит цельносварной рабочий канал арочной формы, который жестко закреплен со стороны камеры выгрузки и опирается на катки со стороны камеры загрузки, поэтому может удлиняться и укорачиваться соответственно при нагреве и охлаждении, выполняя функцию теплового демпфера. Холодильники служат для снижения температуры изделий, выходящих из печи.

Газовая система обеспечивает подачу водорода в рабочий канал, для создания азотных завес на входе камеры загрузки и выходе разгрузочной камеры, а также подачу других газов и их смесей в электропечь.

Оборудование для низкотемпературной пайки. Оборудование для низкотемпературной пайки электронных приборов значительно отличается от оборудования для высокотемпературной пайки. Это отличие обусловлено прежде всего значительным числом применяемых источников нагрева, разнообразием паяных конструкций и требованиями, предъявляемыми к паяным соединениям.

Если в печах для высокотемпературной пайки обрабатываются любые детали, то при низкотемпературной пайке оборудование специализируется под соединения определенной конструкции для:

- пайки выводов микросхем;

- пайки кристалла в корпус прибора или на плату;

- герметизации корпусов приборов;

- пайки печатных плат и т. д.

Особенностью оборудования для низкотемпературной пайки является отсутствие устройств, обеспечивающих общую защиту места соединения от воздействия окружающей среды. При низкотемпературной пайке процесс осуществляется, как правило, на воздухе с использованием флюсов или струйной защиты инертным газом.

Механизмы и системы оборудования для низкотемпературной пайки выполняют следующие функции:

- подают паяемые детали к месту пайки;

- перемещают и нагружают инструменты;

- нагревают инструмент и изделие;

- подают защитный газ;

- обеспечивают визуальное наблюдение за процессом.

В качестве примера рассматривается оборудование для посадки кристалла в корпус прибора. Соединение кристалла с корпусом осуществляется с помощью контактно-реакционной пайки, основанной на явлении контактного плавления соединяемых материалов - кремния и золота, нанесенного в виде покрытия на поверхность основания корпуса.

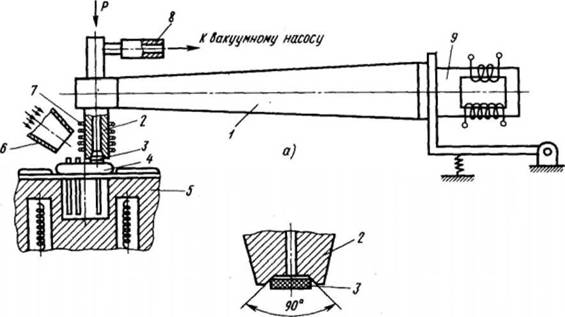

Схема процесса контактно-реакционной пайки показана на рис. 153, а. Основание корпуса прибора 4 крепится на нагревательном столике 5. Кристалл 3 захватывается инструментом 2 и центрируется наклонными рабочими площадками, расположенными обычно под углом 90° (рис. 153, б). Углубление в наконечнике служит для предотвращения относительного сдвига кристалла и инструмента при подаче на инструмент механических колебаний от вибратора или ультразвукового преобразователя. Высота усеченной пирамиды наконечника инструмента рассчитывается так, чтобы половина толщины кристалла выступала из-под торца инструмента.

|

Рис.153. Схема процесса контактно-реакционной пайки кристалла с корпусом (а) и конфигурация наконечника инструмента (б): 1 - держатель инструмента, 2 - инструмент, 3 - кристалл, 4 - основание корпуса, 5 - нагревательный столик, 6 - сопло защитного газа, 7 - нагреватель инструмента, 8 - вакуумная трубка, 9 - вибратор |

При этом усилие захвата (удержание кристалла) создается вследствие перепада давления (атмосферного и разрежения в капилляре инструмента). Приведенные в соприкосновение кристалл и основание корпуса нагреваются до температуры пайки (400-420 °С). Столик нагревается при этом до более высокой температуры, чем инструмент.

Процесс осуществляется без применения флюсов с использованием струйной защиты нейтральным газом, подаваемым через сопло 6 к месту пайки. Для разрушения и удаления окисных пленок с поверхности соединяемых деталей, а также для равномерного распределения образующейся жидкой фазы инструменту придают возвратно-поступательное движение от вибратора 9. При монтаже кристаллов небольших размеров (3x3 мм) используют как ультразвуковые, так и низкочастотные колебания, а для кристаллов больших размеров - в основном низкочастотные с большой амплитудой (до 0,5-0,8 мм).

Процесс контактного плавного полупроводника и золота зависит от рабочей температуры столика, температуры инструмента, усилия прижатия инструмента, продолжительности процесса, амплитуды колебаний инструмента, расхода защитного газа.

Существенное влияние на характеристики соединения оказывают состояние поверхности и толщина золотого покрытия корпуса. Экспериментально установлено, что для образования качественного соединения толщина золотого покрытия должна быть не менее 3 мкм.

Об окончании процесса пайки судят по образованию жидкой фазы по периметру кристалла.

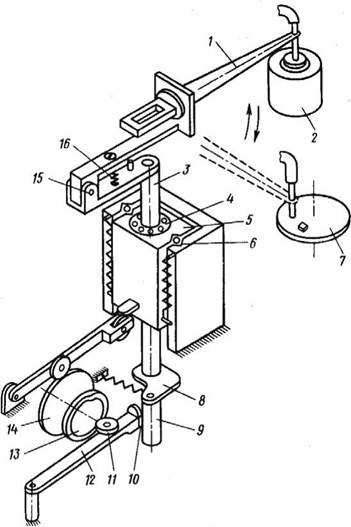

В современных установках для присоединения кристалла к основанию корпуса все операции осуществляются автоматически, в том числе вспомогательные: подача кристалла, захват кристалла с помощью вакуумного инструмента, перенос кристалла на позицию пайки, подача корпуса, опускание инструмента в заданную точку. Схема одного из автоматов для присоединения кристалла приведена на рис. 154.

|

Рис. 154. Схема установки для посадки кристаллов в корпус контактно-реакционной пайкой |

Паяльная головка 1 установлена с возможностью поворота вокруг оси шарнира 15, а также вокруг вертикальной оси стойки 3, вращающейся в подшипниках 4. Наружные обоймы подшипников 4 укреплены в ползуне 5, который, в свою очередь, имеет возможность вертикального возвратнопоступательного перемещения в направляющих 6. Перемещения осуществляются от кулачков 13 и 14, установленных на распределительном валу автомата. Кулачок 14 служит для подъема и опускания головки по направляющим 6. Торцовый кулачок 13 посредством роликов 11 и 10, установленных на водиле 12, воздействует на упор 9, установленный в кулисе 8, соединенный со стойкой 3. За один поворот кулачка 13 кулиса 8 вместе со стойкой 3 и паяльной головкой 1 совершает поворот на некоторый угол вокруг вертикальной оси, необходимый для захвата кристалла из кассеты 7, и возвращается в исходное положение.

За тот же оборот распределительного вала головка от кулачка 14 поднимается вертикально, затем опускается на кассету (показано пунктиром), далее вновь поднимается с кристаллом на торце инструмента и опускается, подавая кристалл в заднюю точку на корпусе прибора, установленного на нагревательном столике 2. Инструмент представляет собой вакуумное захватывающее приспособление для переноса и прижима кристалла.

Конфигурация рабочей части наконечника инструмента определяется размерами кристалла. Наибольшее распространение получил инструмент с прямым хвостовиком, имеющий наконечник с центральным отверстием для подвода вакуума и углублением для крепления кристалла (рис. 153, б).

Давление на инструмент в процессе пайки, а также при захвате кристалла из кассеты создается массой головки с частичной компенсацией ее регулируемой пружиной 16. Подача колебаний на инструмент, защитного газа (на рисунке не показано), а также разрежения в полость инструмента для захвата кристалла осуществляется автоматически по командам от соответствующих кулачков на распределительном валу.

Производительность автоматов для посадки кристаллов в корпус составляет 600 кристаллов в час и выше.