ВРАЩАЮЩИИСЯ АППАРАТ САМОЗАПАРИВАНИЯ

Вращающийся аппарат самозапаривания гипса, предложенный автором совместно с инж. М. Е. Ботвинко, прошел двухлетнее испытание в эксплоатации на Московском заводе «Строй - деталь» треста Центростройдеталь МСПТИ (рис. 4). Испытание аппарата производилось лабораторией вяжущих ЦНИПС при участии администрации завода «Стройдеталь» и проектировщиков проектной конторы треста Строймехмонтаж. Результаты испытаний представлены в научно-технических отчетах.

Испытывался вращающийся аппарат емкостью 3,5 м&, изготовленный на заводе треста Строймехмонтаж. В результате всех проведенных работ по исследованию вращающегося аппарата была установлена полная его пригодность для производства высокопрочного гипса марки 350 из несортированного гипсового

|

Рис. 4. Вращающийся аппарат на заводе «Стройдеталь* |

|

Рис. 5. Вращающийся аппарат для производства гипса высоких марок |

Щебня крупностью до 50 мм. На основе полученных экспериментальных данных институтом Министерства по строительству дорожного и строительного машиностроения при непосредственном участии авторов изобретения сконструирован вращающийся аппарат, вдвое больших размеров (емкостью 7 м6 ), поставленный на серийное производство трестом Строймехмон - таж под фирменным знаком СМ-4. Изготовлены 5 аппаратов, которые пройдут окончательные испытания на действующих заводах трестов МСПТИ Азовстальстрой, Донмашстрой и трестов Министерства угля и Министерства электростанций в г. Сталино - горске.

Обследование специальной комиссией двух вращающихся аппаратов после 6-месячной их эксплоатации в тресте Министерства электростанций установило вполне удовлетворительную работу этих аппаратов; при двух циклах в сутки они выпускают гипс постоянного качества марки 300 при расходе 6% условного топлива на 1 т гипса.

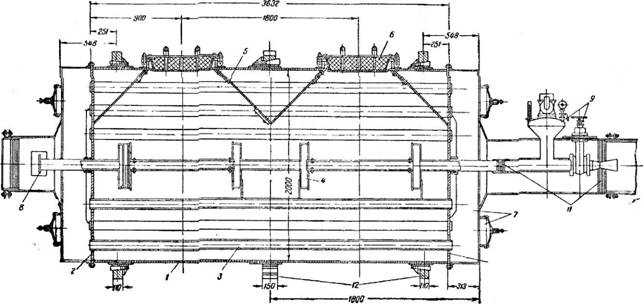

Во вращающийся аппарат СМ-4 входят следующие основные части (рис. 5 и 6):

Цилиндр металлический 1 d=2 ООО мм, 1=3 600 мм. Полезная емкость 7,0 м3 (при коэфициенте наполнения 0,8);

Трубные стенки 2 (2 шт.), в которые вварены огневые трубы, пропускающие горячие газы, и паросборная труба;

Огневые трубы 3 в количестве 47 шт. d—127 мм, /=3 700 мм; коробки и паросборные диски 4 в количестве 4 шт. d — — 450 мм, h = 70 мм;

Откосные листы 5 в количестве 4 шт. для саморазгрузки цилиндра;

Люки 6 с герметически закрывающимися крышками в количестве 2 шт. размером 700X450 мм;

TsO

|

Рис, Продольный разрез вращающегося аппарата |

Газовые коллекторы 7 в количестве 2 шт. с фланцами для подсоединения к газоходам и с шестью очистными люками на каждом коллекторе;

Паровой вентиль 8 для сброса пара в левый газовый коллектор и для забора горячих газов в цилиндр;

Паросборник 9 с измерительной аппаратурой, предохранительным клапаном и задвижкой для сброса пара через инжектор в газоход;

Контрольная предохранительно-измерительная аппаратура на образующей цилиндра (на рисунке не показана);

Сальники 11: два для—подсоединения с газоходами и один— для подсоединения к паропроводу;

Опорные катки 12 в количестве 4 шт., два бандажа и вен - цовая шестерня;

Привод 13 с мотором в 6 /се и редуктором (рис. 5); рама 14, воспринимающая вес нагрузки от вращающегося аппарата с размерами 1 = 5 060 мм, b = 2 360 мм, и различные ограждения;

Цилиндр, газовые коллекторы и газоподводящие трубы изолируются специальными скорлупами, наполненными шлаковой ватой. Вес машины с электромотором составляет 10 900 кг. Габаритные размеры вращающегося аппарата следующие: длина— 6 030 мм, ширина — 2 770 мм, высота — 2 516 мм.

При приемке вращающегося аппарата необходимо обращать внимание на качество сварки и на герметичность. Аппарат должен иметь паспорт и должен быть принят Котлонадзором, без чего пускать аппарат в эксплоатацию не разрешается. Обслуживающий персонал должен быть обучен управлению и обращению с аппаратами, работающими под давлением. Контрольно-измерительная аппаратура, установленная на образующей цилиндра, предназначена для контрольных наблюдений за состоянием аппарата. В случае расхождения показаний манометров необходимо считать аппарат в аварийном состоянии и немедленно остановить его для осмотра и устранения причин, вызвавших различные показания давления в аппарате.

Управление вращающимся аппаратом. Перед загрузкой аппарата проверяются чистота внутри аппарата, чистота отверстий в пароотборных дисках, работоспособность очистных приспособлений в дисках, исправность манометра, термометра и предохранительного клапана, чистота пароотводящих труб, чистота газовых труб, проходящих под направляющими металлическими листами, расположенными между люками и трубными стенками. Проверяется также надежность запорных кранов и прокладок, создающих герметичность аппарата. Производится смазка подшипников и проверка сальников. Когда все подготовительные работы по осмотру и проверке аппарата закончены, считается, что аппарат готов под загрузку.

По окончании загрузки в аппарат пускается из топливника горячий газ с *=500—600°, для чего открывают шибер на газоходе и пускается в работу дымососный вентилятор. Затем устанавливают и зажимают болтами крышки на загрузочные люки. Подогрев и сушку гипса в аппарате производят при полном открытии обоих задвижек на паросборной трубе. При случае, когда в процессе сушки или запарки окажется, что пар из барабана через одну задвижку не удаляется, необходимо немедленно открыть вторую. Если же при двух открытых задвижках давление в аппарате продолжает расти, то необходимо немедленно прекратить доступ горячих газов в аппарат, закрыть задвижку на газоподводящей трубе и остановить вращение аппарата. Необходимо, кроме того, открыть несколько очистных люков на газосборнике со стороны входящих газов для подачи холодного воздуха в аппарат. В последнем случае ведение процесса прекращается, и аппарат, остывший до температуры 100—120°, немедленно разгружают. При снятии крышек и люков должны быть приняты меры предосторожности, так как в аппарате может оказаться избыточное давление, и поэтому гайки ослабляют постепенно.

В процессе запарки и сушки температура отходящих газов не должна превышать 200°; в противном случае уменьшается количество проходящих газов прикрыванием задвижки на га - зоотводящей трубе.

Некоторые данные, полученные при испытании вращающегося аппарата на заводе «Стройдеталь». Вращаюшийся аппарат испытывался в основном на гипсовом сырье, получаемом с устья Камы, а также частично в некоторых запарках сырье Филин - ского месторождения и с Дзержинского алебастрового завода. Два последних вида сырья имели зерновой состав из частиц, не превышавших 10 мм. Чтобы в дальнейшем не останавливаться на разновидности сырья, необходимо отметить, что присутствие в смеси сырья различного месторождения не оказало влияния на качество полученного полуводного гипса.

При исследоівании работы вращающегося аппарата было проведено 28 опытных запарок. Режим работы аппарата уста - навливалсй каждый раз с каким-либо изменением. Основными меняющимися параметрами были: длительность пропаривания при постоянном давлении, перемена избыточного давления, изменение температуры и времени сушки, изменение коэфициента заполнения аппарата гипсовым сырьем и, наконец, изменение крупности загружаемого сырья. Некоторые запарки повторялись по два и три раза в целях контроля. Выборки результатов экспериментальных запарок разных видов сведены в табл. 1 и 2. Для сравнения первые опытные запарки вращающегося аппарата проводились аналогично запаркам на этом же заводе. в вертикальных самозапарниках. Специально для выяснения влияния сушки в различных аппаратах и в вертикальных само-

Таблица 1

|

1.3 |

Длительность запарок в час. при давлении в ат

0.3

|

Сушка |

|

Ш S s я я к M Л1" О о с |

|

О __ О И Р Я |

|

Ей J к " К И |

|

О СО T - О О и О « П в- |

Температура в аппарате

'средн

Предел прочности в кг/см2

|

128 |

9,0 |

1 152 |

42 |

315 |

До |

50 |

0,9 |

|

130 |

6,0 |

780 |

45 |

350 |

М |

10 |

Я=0,9 |

|

147 |

4,0 |

588 |

38 |

350 |

К |

10 |

К=0,9 |

|

151 |

5.0 |

755 |

40 |

350 |

» |

10 |

0,7 |

|

115 |

8,0 |

920 |

35 |

300 |

■ |

10 |

К—4,7 |

|

124 |

7,0 |

868 |

33 |

250 |

• |

50 |

Я=0,7 |

|

125 |

6,0 |

750 |

37 |

315 |

» |

50 |

|

|

131 |

5,0 |

655 |

29 |

190 |

• |

55 |

Л%= 0,7 |

|

157 |

5,0 |

785 |

28 |

175 |

» |

55 |

К^ 0,7 |

|

152 |

4.°. |

609 |

32 |

150 |

» |

55 |

Tf=-0,9 |

|

152 |

3,0 |

456 |

28 |

160 |

V |

55 |

Я=0,9 |

|

131 |

5,0 |

655 |

25 |

150 |

» |

50 |

«■=0,9 |

|

118 |

16,0 |

1888 |

18 |

200 |

» |

50 |

Я=0,9 |

|

109 |

11,0 |

1 159 |

35 |

250 |

» |

50 |

— |

|

158 |

7,0 |

1 106 |

30 |

230 |

» |

50 |

— |

|

154 |

|

99 157 |

|

100 157 |

|

143 163 136 145 |

|

94 155 |

|

95 165 98 165 |

|

96 166 |

|

143 166 |

|

140 160 |

|

135 165 |

|

118 141 |

|

98 118 |

|

100 160 |

|

150 |

|

Примечание. В счет времени сушки входят 1,5 часа работы аппарата без подачн в него горячих газов. |

|

5,5 5,0 5,0 5,5 4.0 2.5 3,0 3,0 3,0 3,0 3.0 (при 0,8 ат) 5,5 5,5 |

|

] 2 3 4 13 14 15 17 20 21 22 26 28 129 !30 |

|

1,5 2,0 2,0 1,5 1,5 1,5 1,5 1.5 1,5 1,5 1,5 3,0 3,0 1,5 1,0 |

Запарниках № 1 и 2 были проведены запарки № 129 и 130, когда все параметры пропарки и сушки были совершенно одинаковы. Такое сравнение именно на одном и том же заводе было необходимо, так как на заводе «Стройдеталь» газ из топливника в аппараты подавался с температурой только 400—450°. На других действующих заводах температура горячих газов выше. Первые запарки № 1, 2, 3, 4 по параметрам обработки паром были одинаковы с параметрами обработки в вертикальных самозапарниках. Параметры сушки запарки № 1

также примерно одинаковые с запарками № 129 и 130, где соответственно градусо-часов было 1 152, 1 199 и 1 106, а прочность при сжатии в возрасте 7 суток оказалась (табл. 2) соответственно 315 кгісм2 250 и 230 кг/см2. Следовательно, во вращающемся аппарате условия сушки создаются значительно более благоприятные.

|

Таблица 2

|

Из результатов, приведенных в табл. 2, можно видеть, что запарка № 1 не является примером лучшего режима сушки, так как запарка № 2 при тех же температурных показателях, но< с меньшей длительностью сушки (6 час.<9 час.) выдала гипс лучшего качества (315<350 кг/см2). При сокращении срока сушки до 4 часов только при более высокой температуре (147°>130°, запарка А1® 3) был получен гипс аналогичного качества с запаркой № 2, т. е. 350 кг/см2. Из этих данных следует, что при затрате 1 152 и 588 град.-час была получена. продукция практически одинакового качества; следовательно, во вращающемся аппарате решающим при сушке является конечная температура и выдержка при заданной температуре определенного срока. В данном случае необходимо достижение температуры в аппарате 157—'60° и сушка при этой температуре в продолжение 1,5 часа. В качестве иллюстрации приведены журнальные записи № 2 и 3 на заводе «Стройдеталь».

Большое значение имеет влияние длительности пропаривания во вращающемся аппарате при. неизменных параметрах сушки. В запарках № 22, 21, 20, 17, 15 при избыточном давлении 1,3 ат пропарка длилась 3 часа, длительность же сушки менялась от 3 до 6 час. При сравнении запарки № 2 и 15, № 3 и 21; № 4 и 20, где сушка примерно протекала в одинаковых условиях, можно видеть, что сокращение срока пропаривания влечет за собой понижение качества продукции. Следует отметить, что при удлинении срока сушки с 3 до 6 час. качество продукции улучшается. Сравнивая запарки № 15 и 14, можно отметить, что со снижением длительности пропарки с 3 до 2,5 час., 'несмотря на усиление сушки, все же качество продукции снизилось. Дальнейшее сокращение сроков пропаривания должно было принести еще большее снижение прочности гипса, что можно наблюдать и по запаркам № 17 и 26, где условия сушки были одинаковы; однако, следует отметить, что и при давлении 0,8 ат все же получился гипс высокого качества.

На основании анализа полученных результатов исследований можно прийти к следующим вполне определенным выводам.

Уменьшение времени обработки гипса паром при давлении в 1,3 ат против установленного времени для вертикальных самозапарников 5—5,5 часа влечет за собой снижение качества продукции.

Уменьшение давления с 1,3 до 0,8 ат также приводит к снижению качества гипса, но все же гипс получается высокопрочный.

Средняя температура в аппарате при сушке устанавливается в пределах 130—150° при общем количестве 700—800 град.-час.

Пропарку при давлении 0,3 ат как переходную стадию от пропарки к сушке следует сохранить; длительность этой стадии установить равной 1,5 часа.

При подъеме температуры сушки в аппарате до верхнего предела подачу горячего газа в аппарат следует прекращать и продолжать сушку при вращении аппарата еще 1,5 часа.

Температура горячих газов, подаваемых во вращающийся аппарат, должна быть в пределах 500—600°. При температуре газов в 400—450° имеет место слишком длительный период (9—10 час.) подогрева гипса и .подъема давления в аппарате, как это можно видеть из журнальных записей произведенных испытаний.

Крупность сырья гипсового щебня следует рекомендовать О—25 мм; в этом случае не будет большой разницы в скорости разложения (дегидратации) в отдельных кусках (считая от поверхности в глубь куска), и установленный срок пропарки 5 — 5,5 часа гарантирует разложение CaS04 2Н20 на C, aS04 • V2H2O+IV2H2O.