Факторы, определяющие скорость полимеризации этилена

Процесс получения ПЭНД включает в себя следующие основные стадии: взаимодействие компонентов каталитического комплекса (комп - лексообразование), полимеризацию, обработку и сушку ПЭ, введение добавок, гомогенизацию, грануляцию и расфасовку. Особенности комплексообразования в значительной мере определяют дальнейшее протекание полимеризации этилена. Состав каталитического комплекса зависит от природы его компонентов и условий их взаимодействия, т. е. от температуры и продолжительности процесса комплексообразования, концентрации и мольного отношения компонентов [14, 15].

Реакции взаимодействия ТіСЦ с А1(С2Н5)3 и АЦСгНьЬСІ впервые были изучены Циглером с сотрудниками [12]. Ими было показано, что взаимодействие между указанными компонентами катализатора происходит через ряд последовательно-параллельных стадий, важнейшими из которых являются алкилирование переходного металла и его восстановление. Таким образом, кинетика и глубина протекания этих реакций и, следовательно, строение каталитического комплекса определяют его активность при полимеризации этилена. Так, замена алкилалюминиевого компонента каталитического комплекса А1(С2Н5)2С1 на более сильное электронодо - норное соединение А1(СгН5)2Н приводит к увеличению выхода ПЭ при прочих равных условиях в 3,5—4 раза. Увеличение мольной доли алкилалюминия также весьма существенно влияет на протекание полимеризации этилена [14].

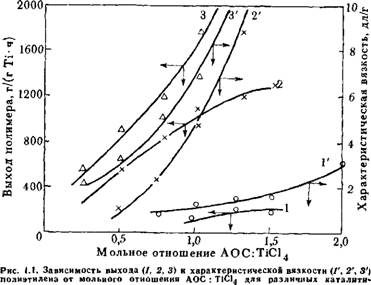

На рис. 1.1 представлена зависимость выхода ПЭ от мольного отношения алюминийорганического соединения (АОС) к четыреххлористому титану. Увеличение выхода полимера (до определенного предела) с повышением мольного отношения АОС : ТіС14 при постоянной концентрации титана объясняется, с одной стороны, связыванием примесей в сырье алюминийорганическим соединением, а с другой — изменением состава каталитического комплекса вплоть до оптимального значения энергии связи Ті—С. Характер зависимости выхода полимера от отношения взятых для реакции АОС и четыреххло - ристого титана сохраняется независимо от алкилирую - щей и восстанавливающей способности алкилалюминия. Однако абсолютные значения выхода ПЭ при одном и том же мольном отношении АОС:ТіС14 и разных ал - кильных составляющих отличаются. При постоянной концентрации АОС выход ПЭ увеличивается с повышением концентрации TiCU.

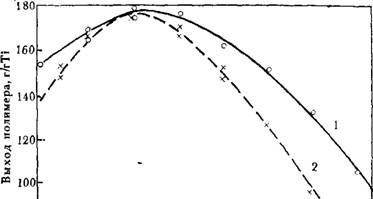

Время и температура смешения компонентов катализатора до подачи в реакционную среду этилена также влияют на состав катализатора и, следовательно, на его активность при полимеризации этилена (рис. 1.2).

Имеет значение также концентрация смешиваемых компонентов катализатора: в случае применения разбавленных растворов снижается скорость полимеризации за счет связывания катализатора примесями растворителя; при повышенной концентрации растворов нарушается точность дозировки и затрудняется поддержание постоянной температуры вследствие выделения теплоты реакции.

Ниже приведены оптимальные условия комплек - сообразовання для одной из каталитических систем,

|

Чесних систем: 1, J' —Аі(С2Н5)2С1 —ТІСЦ; г, 2' — А1(С2Н5)з —ТіСії; З, Ґ — А1(изо-С4Н9)2Н-Т! СІ4 |

|

Рис. 1.2. Зависимость выхода полиэтилена от температуры при продолжительности комплексообразования 20 мин (7) и времени комплексообразования прн 25 °С (2).

|

10 20 30 40 50 60 70 Температура, °С Время, мин

Использовавшихся в первых промышленных производствах ПЭНД, А1(С2Н5)2С1 + TiCU [15, 16]:

Температура смешения компонентов комплекса, °С 20—30 Время смешения компонентов комплекса, мяи 15—25

Концентрация растворов TiCI< и А1(С2Н6)2С1, г/л 35—50

|

|

Мольное отношение АЦСгЩгСІ: ТіСЦ 0,6—1,7*

* В зависимости от получаемой марки ПЭНД.

Параметрами полимеризации этилена, влияющими на скорость процесса, являются температура в реакционной зоне, концентрация мономера, состав и концентрация катализатора и время контакта катализатора с мономером.

С повышением концентрации катализатора от 0,5 до 1,2 г/л выход полимера (по отношению к 1 г катализатора) остается постоянным. При дальнейшем повышении концентрации относительный выход снижается из-за трудности полного исчерпывания катализатора. При уменьшении концентрации катализатора ниже определенного предела расход катализатора на единицу массы полимера резко возрастает. При концентрации ниже «пороговой» процесс полимеризации прекращается. Значение этой пороговой концентрации зависит от наличия вредных примесей в реакционной среде и мольного отношения компонентов.

С увеличением концентрации мономера в растворителе (повышение давления от 0,1 до 1,0 МПа) скорость реакции линейно возрастает. Затем увеличение скорости несколько замедляется.

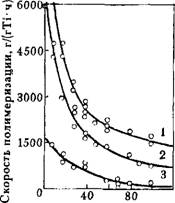

Рис. 1.3. Кинетические кривые полимеризации этилена для различных алю - мииийалкилов:

'-A1(C2Hs)2H; 2-АКС2Н5)з; З—А1(С2Н5)2С1.

Скорость полимеризации этилена возрастает с ростом температуры. Однако при температурах, близких к температуре кипения растворителя, из-за резкого уменьшения растворимости этилена скорость полимеризации снижается. Например, при использовании в качестве растворителя гексановой фракции с температурой начала кипения 65°С температура реакции может быть не выше 50 °С. При повышении давления соответственно и температура полимеризации может быть повышена [14].

Увеличение продолжительности контакта этилена с катализатором обеспечивает более глубокое его исчерпывание, т. е. повышение выхода полимера на единицу массы катализатора. Однако при этом средняя скорость процесса падает и, следовательно, снижается производительность реактора. Кроме того, для увеличения времени контакта необходимо увеличить объем реактора.

На рис. 1.3 приведены типичные кинетические кривые полимеризации этилена. Видно, что скорость процесса имеет максимальное значение в начальный период, затем она падает, сохраняя примерно постоянное значение в течение периода от 50 до 90 мин, после чего вновь существенно снижается. Последнее связано как с отравлением катализатора примесями в сырье, так и ростом вязкости реакционной среды, препятствующим диффузии этилена к активным центрам.

При разработке непрерывного процесса полимеризации этилена в первых промышленных установках по производству ПЭНД было выбрано время контакта этилена с катализатором 1—2 ч и соответственно этому рассчитан объем реактора для синтеза полимера.