ВЛИЯНИЕ НА МЕТАЛЛ ЧРЕЗМЕРНОГО НАГРЕВА

Разрушение чрезмерно нагретой стали часто называют «пережогом». По отношению к поверхностям нагрева парового котла такой термин неточен. При высокой температуре происходит не «пережог», т. е. соединение стали с кислородом, а соответствующее изменение ее строения и свойств. Термин «пережог» продолжает употребляться потому, что он весьма наглядно характеризует значительное уменьшение прочносоти металла при высокой температуре.

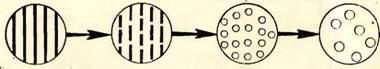

При высокой температуре в перлитной стали могут возникнуть разупрочняющие процессы, связанные с изменением структуры металла. При увеличении с помощью микроскопа в 600—800 раз можно заметить, что происходит постепенный распад перлита. Входящие в его состав твердые пластинки цементита с течением времени распадаются на отдельные частицы, которые затем изменяют плоскую форму на сферическую (рис. 18). В дальнейшем мелкие зерна цементита сливаются в бо-

|

Рис. 18. Схема постепенного превращения пластинчатого перлита в зернистый при нагреве стали до высокой температуры. |

|

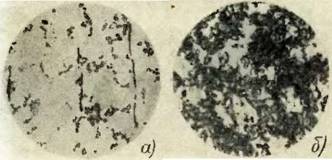

Рис. 19. Структура стали в месте разрыва змеевиков пароперегревателей, поврежденииых вследствие чрезмерного нагрева (увеличено в 475 раз). а—сталь марки 20; б—сталь марки I5XMA. |

Лее крупные. Этот процесс называется сфероид и з а - ц и е й цементита: Он происходит тем быстрее, чем выше температура стали.

Под микроскопом сферические зерна цементита имеют вид кружков не вполне правильной формы (рис. 19). Их наличие недопустимо, так как при сфероидизации уменьшается прочность и ускоряется процесс разрушения стали.

Сфероидизация цементита в стали может быть устранена посредством термической обработки, состоящей в нагреве до температуры, при которой произойдет переход всего металла в гамма-структуру, и медленном охлаждении.

Чтобы избежать сфероидизации цементита при нагреве до высокой температуры, в сталь нужно вводить легирующие металлы, которые тормозят этот процесс, и не допускать наличия в стали добавок, ускоряющих распад перлита. В частности, жестко ограничивается содержание в стали алюминия.

На первых электростанциях высокого давлення паропроводы изготовляли из стали, содержащей 0,5% молибдена. Лабораторная проверка свойств этой стали показала, что при нагреве примерно до 500° С она имеет высокую прочность. Однако прм длительном нагреве до температуры 490 — 5403С в молибденовой стали возникало постепенное изменение структуры перлита. В настоящее время для длительной работы при высокой температуре применяют хромомолибденовые и хромомолибденованадиевые стали. Применение же молебденовых сталей типа 16.М ограничено областью более низких температур.

Чрезмерный нагрев может вызвать не только сфе- роидизацию цементита в стали, но и другие изменения ее строения. Иногда наблюдается действительный «пережог» стальных деталей парового котла, т. е. соединение железа с кислородом. Окисление металла происходит медленно, если чрезмерно нагретая сталь омывается дымовыми газами, в которых содержание кислорода невелико. В таких случаях разрушение металла возникает обычно не из-за его окисления, а вследствие потери механической прочности при высокой температуре. Если же чрезмерно нагретая сталь омывается воздухом, то разрушение 'Может произойти по причине превращения металла в окалину (рыхлые окислы железа).

Котел паропроизводителыюстью 20 т/ч работал при давлении 9 ат на промышленном предприятии. Уголь сжигался на механической цепной колосниковой решетке, по бокам которой были установлены прямоугольные горизонтальные короба (панели), предохранявшие от прогорания кирпичную обмуровку в местах, где слой горящего топлива соприкасался с боковыми стенами топки. Панели охлаждались водой, которая поступала в них самотеком из барабана котла, частично испарялась и выходила по отводящим трубам в другой барабан. Обращенная в топку сторона панелей непрерывно омывалась воздухом, подававшимся под слой горящего угля.

Однажды водоподводящая труба панели была полностью забита шламом, вследствие чего поступление в панель воды прекратилось. Отводящая труба панели нагрелась до высокой температуры и разорвалась. Котел вышел из строя.

При осмотре оказалось, что обращенная в топку стенка панели немного выпучилась. На ее .поверхности оказался слой рыхлой чешуйчатой окалины толщиной более 5 мм. Но под окалиной металл не был поврежден и замены панели не потребовалось.