СТРОЕНИЕ (СТРУКТУРА) ЖЕЛЕЗА

В настоящей книге рассматриваются конкретные вопросы, связанные с работой стальных деталей парового котла. Но для изучения этих сугубо практических вопросов необходимо знать общие сведения, касающиеся строения стали и ее ' свойств.

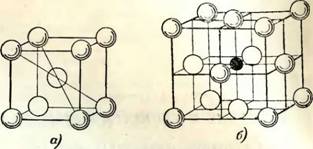

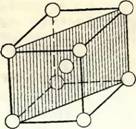

В схемах, показывающих строение металлов, атомы иногда изображают в виде соприкасающихся друг с другом шаров (рис. 1). Такие схемы показывают расстановку атомов в металле, но в них трудно наглядно показать расположение атомов друг относительно друга. Более удобны схемы, в которых атомы изображены в виде кружков произвольных размеров, находящихся на некотором расстоянии друг от друга (рис. 2).

|

Рис. I. Расположение атомов в элементарной кристаллической ячейке альфа-железа. |

В твердых телах атомы располагаются друг относительно друга в определенном порядке. В частности, для железа характерны следующие два основных вида расположения атомов. При обычной температуре мы имеем дело с так называемым альфа-железом (а-железо, рис. 2,а). При нагреве альфа-железа до 910° С происходит перестройка атомов, в результате чего возникает так называемое гамма - железо (у-железо, рис. 2,6). Остывание гамма-железа сопровождается обратной перестройкой атомов в альфа-структуру.

Схемы, показанные на рис. 2, характеризуют взаимную связь лишь нескольких соседних атомов. Эти атомьіі образуют элементарную ячейку кристаллической

|

Рис. 2. Схемы элементарной кристаллической ячейки железа. а и б—элементарные кристаллические ячеКки соответственно альфа - и гам - ма-желгза (черным кружком показано расположение атома углерода, растворенного в гамма-железе). |

|

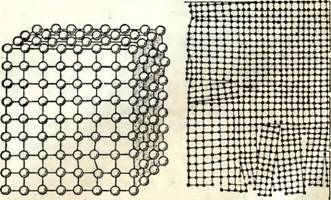

А) б) Рис. 3. Схема строения участка кристаллической решетки. А—схема сопряжения элементарных ячеек аль^а-железа; б — более упрощенная схема, показывающая не вполне правильное строение кристаллической решетки. |

Решетки, часть которой показана схематически на рис. 3,а. Несколько большее количество элементарных ячеек изображено в еще более схематическом виде на рис. 3,6, на котором, в частности, видно не вполне пра-

|

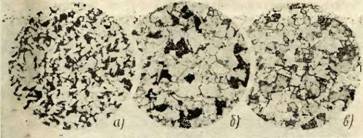

Рис. 4. Структура трех осііозеіьіх ттіпоз котельных сталей пря усе - личеиии в 75 раз. А— углеродистая сталь марки 2); б — легированная сталь марки 12ХМФ перлитного класса; в — аустенитная сталь марки 1Х18НІ2Т. |

Вильное строение действительной кристаллической решетки.

Если отполированную и протравленную поверхность металла рассматривать иод микроскопом, то можно увидеть, что металл состоит из отдельны* зерен (кристал-, л и то в; рис. 4).

2. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Высокая про ч ноеть, т. е. способность деталей или конструкций выдерживать нагрузки без разрушения, является основным требованием, предъявляемым к конструкционным сталям вообще и котлостроительным материалам в частности.

По мере увеличения нагрузки происходит изменение размеров (деформация) элементов парового котла. Например, при растяжении увеличивается их длина и уменьшается площадь поперечного сечения. Если сила, вызывающая эту деформацию, невелика, то после прекращения ее действия элемент парового котла полностью восстанавливает свои первоначальные размеры*. Такие Деформации называются упругими. При этом не происходит изменения строения кристаллической решетки, изменяются лишь расстояния между атомами.

Упругая деформация пропорциональна приложенной нагрузке. Эту особенность можно видеть, например, в пружинных весах, у которых деформация пружины пропорциональна весу груза.

|

Рис. 5. Упрощенная схема начального момента сдвига атомов альфа-железа при пластической деформации (черные стрелки показывают направление внешних сил). А—расположение плоскости сдвига в группе кристаллических ячеек; б— одна из возможных плоскостей сдвига н элементарной кристаллической ячейке (заштрихована). |

|

Б) |

|

Такого сдвига в альфа-железе располагается по диагональным плоскостям элементарных кристаллических ячеек (рис. 5,6). При этом перемещение слоев металла происходит в направлении, не совпадающем с направлением действия внешних сил, а величина перемещений во много раз превышает межатомные расстояния. Линии сдвига ясно видны под микроскопом (рис. 6,а). Когда действие нагрузки прекращается, перемещенные слои атомов остаются в новом положении н прежняя 8 |

При возрастании нагрузки упругая деформация может увеличиваться лишь до определенного предела, 'после которого в стали происходят необратимые изменения. Эти изменения заключаются в том, что внутри зерен (кристаллитов) происходит смещение отдельных слоев атомов относительно друг друга (рис. 5,о). Поверхность

|

|

А)

Форма кристаллитов не восстанавливается. Поэтому после приложения больших нагрузок кристаллиты становятся удлиненными, .вытянутыми в одну сторону (рис. 6,6), что приводит к изменению размеров детали.

|

|

Сдвиг слоев атомов лишь в начальный момент является их скольжением друг относительно друга. В зоне сдвига кристаллическая решетка искажается, что препятствует дальнейшему сдвигу и, как правило, приводит к увеличению прочности металла

|

Рис. 6. Пластическая деформация зерен железа, о—линии сдвига в чистом железе |Л. 11]; б —изменение формы зерен феррита при большой пластической деформации (увеличено а 200 раз). |

Следует иметь в виду, что 'механизм пластической деформации гораздо сложнее, чем схематически изложено выше.

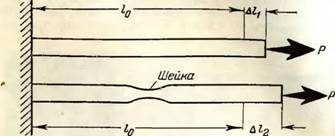

Для сравнения прочности различных металлов изготовляют 'образцы в виде круглых стержней, которые растягивают на особых машинах. Если в каждый момент растяжения производить измерения приложенной к образцу нагрузки Р и величины приращения длины образца А/, то можно построить график, который называется первичной диаграммой растяжения (рис. 7). Такая диаграмма показывает, что упругие деформации могут увеличиваться только до определенного предела (точка Т ка кривой рис. 7). Как указывалось, дальнейшее увеличение нагрузки сопровождается появлением п л а с ти - ч е е к их деформаций, которые не исчезают после снятия нагрузки.

|

Это можно представить следующим образом. Пусть стержень (образец) зажат на одном конце и растягивается внешней силой Р (рис. 8) на другом конце. При максимальной упругой деформации стержень удлиняется на величину т. Нарис. 8,а внешняя сила вызывает удли

Ни Р |

|

Рис. 7. Первичная диаграмма растяжения металла. Схематически показаны условия образования шелки в растягиваемом образце. |

Нение, меньшее т. Когда действие этой силы прекращается, стержень укорачивается до начальной длины (рис. 8,6).

На рис. 8,6 изображено действие внешней силы Рь при котором удлинение стержня превышает величину т. Когда эта сила перестает действовать, стержень укорачивается лишь на* величину п и остается длиннее, чем до растяжения (рис. 8,г). Если снова нагрузить стержень такой же растягивающей силой, он удлинится на ту же величину п (рис. 8,6); при снятии нагрузки он укоротится так же, как и в первый раз.

Рис. 8. Схема удлинения стального стержня при упругой и пластической деформациях.

При чрезмерном увеличении внешних сил нарастание пластической деформации приводит к появлению трещин и металл начинает разрушаться.

Отрезок от вертикальной оси до точки В (см. рис. 7) соответствует деформации при максимальной нагрузке, которую может выдержать образец до разрушения. Если приложена эта нагрузка, то в образце появляется местное утонение (шейка). С этого момента. нарастание удлинения образца может происходить при уменьшающейся нагрузке до тех пор, пока не произойдет разрушение (точка R на рис. 7). С увеличением площади поперечного сечения образец будет выдерживать более высокие нагрузки.

Прочность материалов обычно характеризуют нагрузкой Р (кг) на единицу площади первоначального поперечного сечения образца F0(mm2). Это отношение называется напряжением и измеряется в килограммах на квадратный миллиметр (кг/мм2), т. е.

O = jr кг]ммг.

' о

Для сравнения пластических свойств материалов (например, их остаточного удлинения после снятия растягивающей нагрузки) пользуются также относительными величинами. Одной из таких величин является относительное удлинение, равное приращению длины образца А/ 'под нагрузкой, отнесенному к первоначальной его длине /0. Относительное удлинение, измеряемое в процентах, равно:

8 = ^-103 °/0.

<о

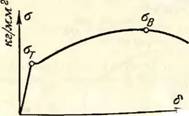

Если построить диаграмму растяжения в координатах о и е (рис. 9), то она будет иметь такой же вид, как и предыдущая (см. рис. 7), построенная в координатах Р и А/. Характерными точками этой диаграммы являются ат и ав . Первая из них называется пределом текучести и представляет напряжение, при котором удлинение испытываемого образца происходит без увеличения напряжения (на диаграмме этот короткий участок кривой, параллельный горизонталь - У ной оси, называется пло - шадкой текучести). Вто - Рис. 9. Диаграмма растяжения ме - рая точка называется талла в координатах сие. пределом прочности ofl; она характеризует максимальное напряжение, которое выдерживает образец до его разрушения. Пределы текучести и прочности металлов, так же как напряжение, измеряются в килограммах на квадратный миллиметр и используются в расчетах на прочность.

Рассмотренный процесс растяжения образца ироисхої дит при медленном увеличении нагрузки. Применяется также испытание металла при ударном приложении нагрузки. В этом случае работа, затраченная на разрушение и отнесенная к единице площади поперечного сечения образца, носит название ударной вязкости.