ЖЕЛЕЗОБЕТОННЫЕ ПЛИТЫ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Подмоторные плиты. Железобетонные подмоторные плиты бетонировались в перевернутом положении. Опалубку устанавливали за два приема. Вначале ставили нижний щит (днище), а затем монтировали металлический каркас. Остальные элементы опалубки (боковые щиты и внутренний блок) устанавливали после окончательной сборки каркаса.

1 Трудоемкость механической обработки железобетонной и металлической Плиты одинакова и в расчете не учитывалась.

12 Д. И. Дрыга 1138 177

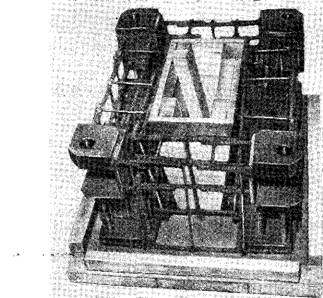

Сборку металлического каркаса начинали с установки в гнезда днища опалубки закладных частей узлов сопряжения электродвигателя с плитой (рис. 115). Затем устанавливали плоские арма-

|

Рис. 113. Арматурный каркас в опалубке перед бетонированием |

Турные каркасы, которые сваривали совместно с закладными частями в единый пространственный металлический каркас. Опор-

|

Рис. 114. Железобетонная плита привода после распалубки |

Ные карманы окончательно выставляли и закрепляли после установки боковых щитов и их закрепления.

Перед укладкой бетона проверяли все размеры, правильность и надежность сборки арматурного каркаса и закладных частей, 178 надежность крепления элементов опалубки, а также очистку каркаса и опалубки от мусора.

Бетонную смесь уплотняли глубинными вибраторами. Бетон применялся марки 500 при водоцементном отношении 0,32. После. бетонирования плита подвергалась термовлажностной обработке по режиму: медленный подъем температуры до 343° К (70° С); выдерживание при этой температуре в течение 12 ч, а затем мед-

|

|

Pi:c. 115. Монтаж металлического каркаса подмоторной плиты

Ленное остывание в течение 3 ч. После окраски была выполнена механическая обработка поверхностей сопряжения плиты с электродвигателем. Опорные узлы механической обработке не подвергались.

Железобетонная плита привода. Плита привода имела такую же технологию изготовления, как и подмоторная плита.

Вначале устанавливали нижний щит опалубки и узлы сопряжения плиты с электродвигателем и редуктором, а также закладные части для крепления предохранительных кожухов. К закладным частям заранее приваривали анкеры. Затем укладывали сетки и боковые закладные части (платики для приварки рымных пуговиц и кронштейнов). Далее выставляли и закрепляли боковые щиты опалубки, после чего устанавливали в проектное 12s ' 179 положение нижний каркас, сваренный заранее с опорными узлами в горизонтальной плоскости. Нижний каркас и сетки соединяли вертикальными стержнями в пространственный каркас.

|

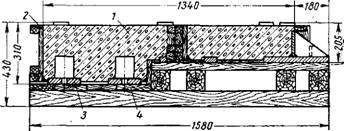

Рис. 116. Положение плиты привода при бетонировании: / — бетон; 2 — боковой щнт опалубки; 3 — узел сопряжения плиты с двигателем; 4 —дннще опалубки |

Бетонировали плиту привода в перевернутом положении (рис. 116).

Все остальные операции по изготовлению плиты привода производили так же, как и для подмоторных плит.

При больших сериях изготовления подмоторных и подредук - торных плит экономически целесообразно применять металлическую опалубку взамен деревянной.

ГЛАВА V