ПЛИТА ПРИВОДА ДИСКОВЫХ ножниц

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

НИИПТМАШем совместно со Старо-Краматорским машиностроительным заводом изготовлена железобетонная плита привода дисковых ножниц для прокатного стана 1700, которая в плане

Имеет «Г»-образную форму с наибольшим габаритным размером, равным 2560 мм. Высота плиты — 665 мм.

|

Ж |

|

11 1 ' |

|

§ |

|

Ш |

|

-1500- а)

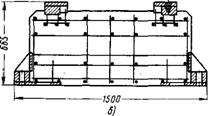

Рис. 111. Поперечное сечение дисковых ножниц: |

|

А — чугунной; б — железобетонной |

В верхней части плиты размещаются платики под установку электродвигателя и редуктора.'К фундаменту плита крепится с помощью анкерных болтов, вставляемых в отверстия металлических опорных узлов (рис, 111). Крепление редуктора и двигателя к плите осуществляется с помощью шпилек. Бетон принят марки 500. Арматурный каркас—сварной, состоящий из ряда плоских каркасов. Для армирования применена арматурная сталь класса А—II диаметром 14—20 мм.

Металлические закладные части анкерятся в бетоне с помощью стержней-коротышей. Изготовляли плиту в деревянной опалубке, состоящей из боковых щитов и поддона. В последнем имелись углубления ниши для размещения в них платиков. Глу-

|

Рис. 112. Размещение закладных частей в опалубке и крепления щитов: / — днище; 2 — закладная часть; 3 — боковой щит |

Бина ниш равна возвышению платиков над бетонной поверхностью плюс припуск на механическую обработку. Для опирания щитов на поддоне предусматривалось возвышение высотой 15 мм (рис. 112), а в боковых щитах, в местах опорных узлов,—гнездаі: 176

Платики сваривали из стальных листов. В местах отверстий к листам приваривали бобышки таким образом, чтобы при сверлении сверло не выходило в бетон.

Плоские каркасы и сетки изготовляли из отдельных стержней. .Монтаж закладных частей начинали с установки платиков в окна поддона и приварки к ним анкерных стержней. После этого укладывали рабочие сетки и вертикальные плоские каркасы, которые соединялись с помощью отдельных стержней в пространственный каркас. Монтаж завершался установкой нижней части арматурного каркаса с узлами опор и труб для транспортирования. На рис. 113 изображен арматурный каркас в опалубке перед бетонированием. После укладки бетона плиту подвергали термовлажност - ной обработке в пропарочной камере, которая осуществлялась по следующему режиму: выдержка бетона до пропаривания — 4 ч\ подъем температуры до 343° К (70° С):— 3 ч\ выдержка при температуре 343° К (70° С) — 10 ч; охлаждение — 3 ч.

Таким образом, общий цикл пропаривания составлял 16 ч. После распалубки устраняли мелкие дефекты бетонирования — наплывы и рыхлости. Для защиты бетонных поверхностей от масел их покрывали защитными составами.

На рис. 114 изображена железобетонная плита привода после распалубки. Трудоемкость изготовления железобетонной плиты составила 162,68 чел.-час. и распределялась по видам работ следующим образом: изготовление опалубки — 40,78; изготовление металлических закладных частей — 48,8; изготовление арматурного каркаса — 19,5; монтажные работы — 32,5; бетонирование — 15,1; отделочные работы — 6,0.

Соответственно трудоемкость изготовления металлической плиты составляет 319,7 нормочасов и складывается из следующих величин: формовка — 28,96; сборка и изготовление стержней — 78,19; заливка, выбивка — 3,0; обрубка — 21,0; изготовление модели — 188,7.

Таким образом, трудоемкость изготовления железобетонной плиты. на 157 нормочасов (49%) меньше трудоемкости изготовления металлической плиты