КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ И УЗЛОВ ЖЕЛЕЗОБЕТОННЫХ ДЕТАЛЕЙ МАШИН

Элементами конструкций железобетонных базовых деталей машин являются балки, плиты, - блоки, стойки и т. д.

|

Б-б (лист)) |

|

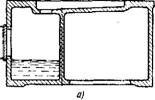

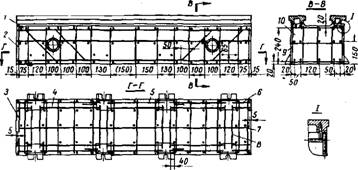

Рис. 18. Арматурный каркас железобетонной плиты |

Наличие массивных металлических закладных частей влияет на конструирование этих элементов. В большинстве случаев длинномерные металлические закладные части служат основой для образования элементов железобетонных деталей. Направляющие движения, длиной до 8 м, являются базой для образования продольных балок, а металлические опорные плиты — железобетонных блоков. 46

Станины тяжелых токарных станков состоят из двух (иногда трех, четырех) продольных балок с располагающимися вверху чугунными направляющими, ряда поперечных балок (диафрагм) и массивного блока с чугунной (или сварной) плитой, предназначенной для установки передней бабки.

Элементы конструкций железобетонных базовых деталей включают отдельные узлы: фундаментные опоры, узлы крепления и стыки, масляные ванны и др.

Металлические закладные части следует проектировать из сталей, отвечающих условиям свариваемости, а их конструкция должна обеспечивать удобство изготовления.

При конструировании закладных частей необходимо предусматривать надежное крепление их в бетоне путем приварки к арматурному каркасу или с помощью отдельных стержней. Для анке - ровки чугунных закладных частей в чугун заливают стальные стержни, к которым при монтаже приваривают анкеры.

Глубина заделки анкерных стержней периодического профиля в чугуне составляет 3—4 диаметра стержня.

В чугун можно заливать гладкие стержни, для чего один конец выполняют в виде вилки. Для некоторых закладных частей такой способ анкеровки бывает неприемлемым по конструктивным соображениям, тогда анкерные стержни ставят на резьбе.

Приваривать к закладным частям листовую и полосовую сталь, разделяющую бетон на отдельные участки, не рекомендуется. Толщину платиков назначают по расчету или конструктивно. Они должны быть больше или равны половине диаметра привариваемых впритык стержней, но не менее 4 мм, чтобы предотвратить прожигание при сварке.

Если платики после бетонирования не подвергаются механической обработке, то их следует размещать заподлицо с бетонной поверхностью. В других случаях платики выступают на величину, равную размеру припуска на механическую обработку плюс 10— 15 мм, т. е. чтобы после механической обработки они выступали из бетона.

Анкерные стержни следует выполнять из горячекатаной стали периодического профиля в виде прямых коротышей без отгибов.

Глубину заделки анкеров в бетоне определяют расчетом из условия обеспечения прочности и достаточной жесткости крепления закладных частей в бетоне. Это зависит от марки бетона, диаметра арматуры и возникающих в анкерах напряжений.

Стержни с закладными частями следует соединять дуговой электросваркой (рис. 19).

Электродуговую сварку фланговым швом рекомендуется применять для соединения внахлестку с листовым или сортовым прокатом стержней диаметром от 8 мм и выше/После сварки или отливки металлические закладные части должны пройти термическую обработку для снятия внутренних напряжений.

|

|

|

|

|

|

|

Способ применяют для установки небольших токарных, фрезерных и других станков. Под основание машины, установленной и выверенной на металлических подкладках, вводят цементный раствор, который соединяется с поверхностью подошвы и фундамента. Никаких дополнительных креплений не требуется. Основание базовой детали выполняется гладким, без платиков, 4§ |

Литые закладные части должны быть обработаны до бетонирования. Припуск на обрабатываемые после бетонирования рабочие поверхности составляет 7—10 мм, в зависимости от характера обработки и размеров закладных частей.

|

Рис, 19. Соединение анкерных стержней с закладными частями |

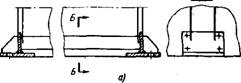

Опорные узлы. Машины с фундаментом можно соединять различными способами: подливкой цементным раствором, с помощью фундаментных болтов, винтами с резиновой втулкой [19]. Первый

При креплении машины к фундаменту болтами в базовой детали для них предусматривают отверстия. Выверяют машину на фундаменте с помощью металлических подкладок или регулируемых клиньев. После выверки базовая деталь подливается цементным раствором.

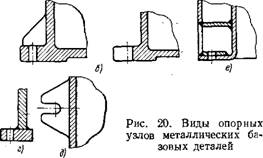

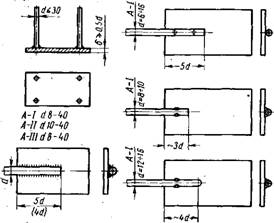

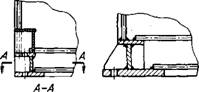

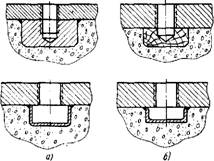

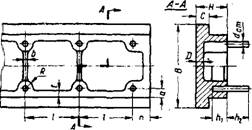

Для размещения фундаментных болтов базовые детали выполняют с фланцами. Если для уменьшения габаритов опорная поверхность развивается внутрь и болты размещаются внутри базовой детали, то в местах установки болтов делают карманы (рис. 20, а, в, г). Иногда для болтов предусматривают лапы (рис. 20, б, г, д).

|

|

|

|

|

|

|

|

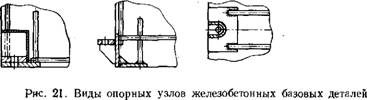

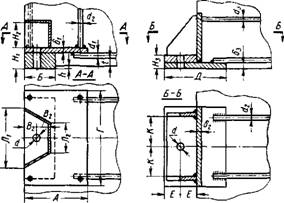

На рис. 21 показаны примеры выполнения опорных узлов в железобетонных базовых деталях машин. Наибольшее распространение получили внутренние и наружные фундаментные опоры.

Внутренние опоры состоят из основного платика с приваренным карманом под гаечный ключ. Анкеровка опоры в бетоне осуществляется путем приварки продольных, поперечных и вертикальных стержней. Наружные опоры состоят из платиков с отверстием и приваренных к нему ребер жесткости.

При проектировании опорных узлов необходимо предусматривать удобство анкеровки и обеспечение защитного слоя.

Выбор размеров опорного узла в зависимости от диаметра фундаментных болтов производится по табл. 5.

Крепление узлов и механизмов. Наиболее распространено в машиностроении болтовое и шпилечное соединение деталей. При болтовом соединении в деталях предусматривают окна или карманы для ввода болта в отверстие. При шпилечном соединении таких окон и карманов не требуется, что является одним из его преимуществ.

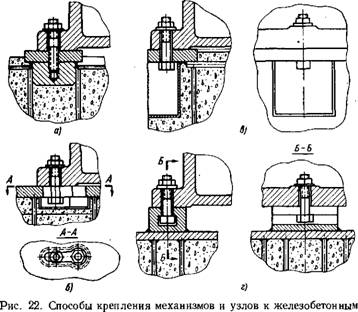

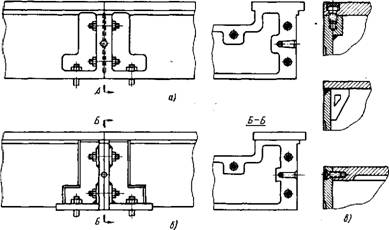

На рис. 22 показаны различные способы соединения узлов с железобетонной деталью.

Для шпилечного соединения достаточно в железобетонной детали предусмотреть опорный платик с резьбовым отверстием, в которое ввертывается шпилька (рис. 22, а).

Болтовое соединение может быть осуществлено различными способами. В опорной металлической плите делают паз, заканчивающийся отверстием, диаметр которого соответствует диаметру головки болта. Болт вставляют головкой в отверстие и перемещают вдоль паза (рис. 22, б).

|

Базовым деталям |

Для ввода болта в отверстие можно предусмотреть карман из тонкого стального листа, привариваемого к опорному платику (рис. 22, в).

При креплении двигателей, редукторов можно рекомендовать салазки с Т-образным пазом, которые привариваются к основному опорному платику (рис. 22, г).

Способ крепления выбирают в каждом случае в зависимости от конструкции железобетонной детали и условий сборки машины.

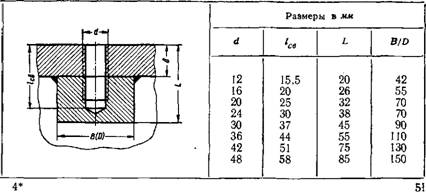

Образование отверстий в железобетонных деталях. В железобетонных деталях отверстия сверлятся в металлических закладных частях. Толщина платиков и бобышек должна быть достаточной. Она определяется для гладких отверстий длиной сверления с некоторым запасом, обеспечивающим цельность бобышки, а для резьбовых отверстий учитывается глубина сверления отверстия под резьбу (рис. 23, а) (табл. 6). В целях экономии металла 50

Таблица 5

Выбор размеров опорных узлоь Железобетонных деталей машин

|

|

|

Размеры в мм

|

|

|

|

Таблица в |

|

Выбор размеров бобышек |

Целесообразно толщину металлической части назначать равной длине резьбы, а выход сверла в бетон предупреждать постановкой платика или деревянного бруска (рис. 23, б).

|

|

При заданных координатах в местах отверстий заранее предусматривают бобышки или металлические стаканы, размеры которых назначают с некоторым запасом, компенсирующим возможные отклонения при сверлении отверстий. Если координаты отверстий не заданы и они выполняются при сборке, возможные отклонения в положении отверстий учитывают платиком больших размеров или желобом (рис. 23, в).

|

Рис. 23. Виды отверстий в железобетонных деталях |

При замене материалов, например чугуна на сталь, необходимо производить перерасчет длины резьбы, чтобы обеспечить прочность и надежность соединения при минимальных длинах резьбы.

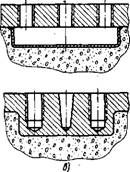

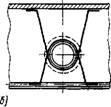

Конструирование масляных ванн в железобетонных деталях. Масляные ванны многих машин размещены непосредственно в базовой детали, например в рамах рольганга с групповым приводом или станинах тяжелых токарных станков. Совмещение масляных ванн с базовой деталью делает машину компактной. Масло неблагоприятно действует на бетон, поэтому конструктор должен принять меры по его защите.

На рис. 24, а показан пример конструктивного решения масляной ванны в металлической детали.

При железобетонном исполнении базовых деталей масляную ванну выполняют ввиде сварного бака, который размещается внутри конструкции (рис. 24, в).

Хомуты и рабочие стёржни каркаса можно приваривать непосредственно к баку. Такое размещение маслобаков значительно усложняет монтаж каркаса в опалубке и бетонирование конструкции (при значительных размерах бака приходится смещать и разрезать рабочие стержни, из-за чего образуются труднодоступные места). 52

Другим вариантом является выНесёНйе масляного бака за пределы конструкции. В этом случае в железобетонной детали предусматривается маслосборник и сливная труба (рис. 24, б). Маслонасос с фильтром монтируют непосредственно на крышке бака. В железобетонной станине предусматривается маслосборник, совмещенный со сварной передней плитой и сливной трубой, выходящей наружу, которая соединена с баком.

|

|

Вариант размещения масляной ванны выбирают исходя из конструкции железобетонной детали и ее габаритных размеров.

Рис. 24. Конструктивное решение масляных ваин в металлических и железобетонных деталях машин

Стыковка железобетонных деталей. В зависимости от габарита и веса железобетонные детали выполняются монолитными или сбор но-монолитными.

В первом случае бетонируют одновременно всю деталь в единой опалубке.

Во втором случае деталь разбивают на отдельные элементы, которые изготовляют заранее и собирают на монтажной площадке.

Ч Такое членение железобетонных и металлических деталей вызвано технологическими возможностями заводов-изготовителей, которые не в состоянии отлить или забетонировать крупногабаритные конструкции. Например, станины станков длиной до 25 м изготовляют по секциям.

Кроме технологических, часто встречаются конструктивные стыки. Например, стыкуют стойки и поперечину карусельного станка, станину к шпиндельной бабке некоторых специальных станков, станину и траверсу листоправильных машин.

Основным требованием, предъявляемым к стыку, является жесткость, которая должна быть не менее жесткости стыкуемых элементов. В таком случае деталь рассматривают как монолитную конструкцию.

Технологические и конструктивные стыки металлических деталей осуществляются тщательной пригонкой стыкуемых торцев, затяжкой болтами и фиксацией штифтами или шпонками. Торцы фрезеруют чисто, а затем шабрят. Шабровкой добиваются прилегания плоскостей. Качество стыковки тщательно контролируют, так как от этого зависит жесткость стыка. В зазоры стыков секций станин, например, не должен проходить щуп 0,05 мм на глубину более 25 мм. На рис. 25, а показан стык чугунных станин.

J Г А-А

|

Рис. 25. Стыковка металлических и железобетонных деталей машин и способы соединения стыковочной плиты с направляющими |

Стыки железобетонных деталей по конструкции аналогичны металлическим (рис. 25, б). Торцовая стенка стыкуемого элемента снабжается металлической плитой соответствующей толщины, которая прочно соединяется с бетоном. Толщина чугунной плиты назначается в пределах 30—50 мм, а остальной — 20—30 мм.

На рис. 25, в показаны способы соединения металлической торцовой плиты с направляющими.

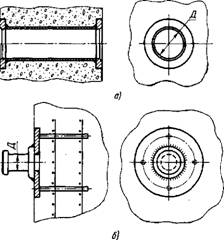

Транспортировочные устройства. Для транспортирования и кантования железобетонных деталей предусматривают специальные устройства. Наиболее распространенным является труба, размещенная в массиве бетона и соединенная с ним с помощью анкерных стержней. Трубы применяют в деталях весом до 20 т и выше. Диаметр труб выбирают в пределах 80—120 мм (рис. 26, а). Для транспортирования деталей весом до 5 т на ней предусматривают рымные болты и пуговицы, заанкеренные в бетоне (рис. 26, б). Вместо рымных болтов и пуговиц можно использовать крюки (рис. 26, в). 54

Кроме перечисленных выше транспортировочных устройств, можно применять монтажные петли из стальной горячекатаной гладкой арматуры Ст. 3 (рис. 26, г). Монтажные петли применяют в деталях, не подвергающихся каитовке в процессе обработки и монтажа.

Направляющие движения. Многие базовые детали снабжены направляющими движения (станины листоправйльных машин, станины металлорежущих станков, прессы, станины дисковых -ножниц).

|

Рис. 26. Транспортировочные устройства в железобетонных деталях машин |

|

|

|

|

Направляющие являются наиболее ответственной частью конструкций. Они выполняют роль базовых поверхностей, по которым перемещаются узлы машин.

Основным требованием, предъявляемым к направляющим, является износостойкость и твердость. Термическая обработка направляющих значительно повышает износостойкость, а применение стальных закаленных направляющих взамен чугунных увеличивает их стойкость к износу примерно в 5—10 раз. Колебания твердости направляющей составляют НВ от 25 до 35 ед. в зависимости от их длины.

Практика проектирования и изготовления железобетонных деталей машин и станков дала ряд конструктивных решений направляющих. Так, направляющие в продольно-строгальном станке модели 7288С с базовыми деталями из железобетона выполнены в виде стальных сварных коробок с привертными калеными план - рами, Однако опыт изготозления показал нецелесообразность

Применения каленых планок из-за сложности их изготовления и трудоемкости последующей механообработки.

В железобетонной станине тяжелого токарного станка модели 1660 применены литые чугунные направляющие, а в железобетонных станинах глубокосверлильных станков Краматорского завода тяжелых станков — сварные направляющие.

При выборе материала направляющих и способа их изготовления необходимо учитывать, что сварные направляющие менее металлоемки, нежели литые чугунные, но обходятся дороже при изготовлении.

Для осуществления анкеровки чугунных направляющих в чугуне должны быть заделаны стальные элементы. Опыты, проведенные НИИПТМАШ, показали, что ими могут быть фасонный прокат или стальные стержни. Следует указать, что заливка фасонного проката, уголков, швеллеров и т. д. сопряжена с рядом технологических трудностей (трудоемкая очистка проката от ржавчины, значительная его деформация при остывании отливки). Стальные стержни, предназначенные для заливки в чугун, должны содержать не более 0,3% углерода. Более высокое содержание углерода в стали снижает прочностные свойства анкеров ввиду науглероживания граничного слоя залитой части, в то время как в остальной части стержня процентное содержание углерода не изменяется.

Таблица 7

|

Н |

Выбор размеров литых направляющих железобетонных деталей машин

|

|

Размеры в мм

|

Dcm |

R |

T |

Ь |

А |

1 |

Л. |

Ftt |

П ■ |

|

До 12 |

18 |

12 |

10 |

21 |

100 |

40 |

60 |

35 |

|

14 |

21 |

14 |

10 |

22 |

140 |

45 |

70 |

40 |

|

16 |

24 |

16 |

12 |

23 |

160 |

54 |

80 |

45 |

|

18 |

27 |

18 |

14 |

24 |

180 |

60 |

90 |

50 |

|

20 |

30 |

20 |

16 |

25 |

200 |

65 |

100 |

55 |

|

Назначаются конструктивно |

Основные размеры литых направляющих можно выбрать ПО табл. 7. Размеры даны в зависимости от диаметра заливаемых в чугун стержней.

Стальные направляющие изготавливают из листового проката. Следует стремиться к уменьшению числа свариваемых элементов, чтобы уменьшить объем сварочных работ, а следовательно, и деформации, возникающие при сварке.

Армирование элементов и узлов. Арматурный каркас железобетонных деталей представляет собой пространственную конструкцию, состоящую из арматурных стержней, соединенных сваркой или с помощью вязальной проволоки, и металлических закладных частей, которые являются его жесткими звеньями.

Арматурный каркас может быть образован как отдельными стержнями, так и плоскими каркасами или сетками.

Металлические закладные части (направляющие, плиты) в той или иной степени влияют на формирование арматурного каркаса. Например, при армировании балок, снабженных металлическими направляющими, поперечные стержни приваривают к направляющим и рабочим продольным стержням. Таким образом, получается замкнутый арматурный каркас. При высоте поперечных стержней более 300 мм ставят дополнительные монтажные стержни. Если направляющих нет, то балки армируют по принятым правилам [37].

В местах сопряжения продольных балок с поперечными балками или плитами (в вутах) ставят наклонные стержни, воспринимающие растягивающие напряжения.

Кроме перечисленных выше стержней, в каркас входят анкерные стержни (коротыши), привариваемые к металлическим закладным частям.

Железобетонные детали машин типа плит армируют плоскими каркасами (сетками), соединяемыми в пространственный каркас отдельными монтажными стержнями.

В качестве арматуры применяют арматурную сталь класса А—I, А—II, А—III. Диаметры рабочих стержней определяют расчетом. Однако следует указать, что большое количество арматуры в железобетонных деталях ставят конструктивно с учетом особых требований, предъявляемых к детали при изготовлении и эксплуатации.

При армировании железобетонных деталей следует стремиться к тому, чтобы количество применяемых в одной конструкции типов и диаметров арматуры было минимальным.

Чтобы предохранить стальные стержни от коррозии и действия вредных сред, их размещают в массе бетона с образованием защитного слоя, величина которого зависит от диаметра стержней, условий эксплуатации и других факторов.

Величина защитного слоя указывается в соответствующих руководящих материалах [37]. Например, для плит величина защитного слоя принимается не менее 10 мм, для балок при

57

Высоте до' 300 мм толщина защитного слоя бетона такая же, как у плит; в балках при высоте более 300 мм при диаметре арматуры до 20 мм — не менее 20 мм, при диаметре арматуры более 20 мм — не менее 25 мм, более 35 мм — не менее 30 мм.

Если в качестве арматуры используют фасонный прокат, то толщина защитного слоя принимается равной 50 мм.

В балках с предварительно напряженной арматурой, натягиваемой на упоры, толщину защитного слоя бетона для рабочей арматуры при диаметре более 32 мм рекомендуется принимать, не менее величины диаметра арматуры.'

Хомуты и поперечные стержни должны отстоять от поверхности бетона не менее чем на 15 мм.

При систематических воздействиях агрессивных сред толщина защитного слоя должна быть увеличена минимум на 10 мм.

В балках концы стержней продольной арматуры должны отстоять от наружной поверхности бетона не более чем на 10 мм, в плитах — не более чем на 5 мм. Концы напрягаемой арматуры, а также анкеры должны быть защищены слоем раствора или бетона толщиной не менее 5 мм.

При проектировании железобетонных деталей машин должны задаваться расстояния между стержнями и пучками арматуры, согласно указаниям СН и П. Так, расстояния в свету между отдельными продольными стержнями арматуры, а также между стержнями соседних плоских сварных каркасов не должны быть меньше диаметра стержней, если они при бетонировании занимают горизонтальное или наклонное положение, и не менее 50 мм, если стержни занимают вертикальное положение.

Расстояние в свету между стержнями периодического профиля принимается без учета выступов и ребер стержней.

Расстояние между хомутами при армировании сварными каркасами должно быть не более 20d, где d — диаметр продольной арматуры, или не более 500 мм.

В железобетонных деталях, работающих на кручение с изгибом, хомуты должны быть замкнутыми.

Как показывает опыт проектирования и изготовления железобетонных деталей, арматурный каркас следует проектировать из отдельных элементов. Например, целесообразно металлические опорные узлы объединять с рабочими продольными и поперечными стержнями, образовав плоский арматурный каркас. Это позволяет применять унифицированные каркасы.

Металлическая облицовка анкерится в бетоне отдельными П-образными стержнями, расположенными в шахматном порядке на ее внутренней поверхности (рис. 27, а).

Для обеспечения хорошей анкеровки расстояние между стержнями должно быть не более 206, где 5 — толщина стального листа.

Транспортировочные узлы (трубы, втулки) анкерятся стержнями и сетками (рис. 27, б). Анкеровка опорных узлов в бетоне осуществляется отдельными стержнями, как показано на рис. 28, а.

|

|

А-А

|

|

|

AU |

Пустоты надлежит размещать так, чтобы обеспечить прямолинейность рабочих стержней, не допуская пересечения каркаса балок (рис. 28, б).

Конструирование базовых деталей из железобетона требует решения вопросов защиты открытых бетонных поверхностей от агрессивного воздействия масел и эмульсий. Дл яэтого применяют: облицовку тонким металлическим листом, лакокрасочные покрытия, покрытия пластмассами, наклейку защитных пленок и металлизацию поверхностей. Выбор метода защиты обусловлен техническими и экономическими соображениями.

На основании исследований, проведенных авторами в НИИПТМАШе, для защиты бетонных поверхностей железобетонных деталей машин рекомендуется применять следующие лакокрасочные покрытия: а) фенолформальдегидный грунт

|

6-5

|

|

-б) Рис. 28. Анкеровка узлов железобетонных деталей |

59

ФЛ-ОЗ-К (ГОСТ 9109—59) — два слоя, нитроцеллюлозная шпатлевка АШ-30, эпоксидно-нитроцеллюлозная эмаль ЭП-51 — два слоя; б) химически стойкий лак XCJ1 (ГОСТ 7313—55) с 20% наполнителя (портландцемент марки 500—600) — два слоя; перхлор - виниловая шпатлевка ПХВШ-23, нитроглифталевая эмаль НКО-23 (ГОСТ 6631—53) — два слоя; нитроэмаль № 925 — два слоя.

На чертежах указывают технические условия на устройство защитных покрытий для бетонных поверхностей железобетонных деталей. При покрытии тонким листом облицовку и ее анкеровку дают в рабочих чертежах.