ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ ЖЕЛЕЗОБЕТОНА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН

Экономический эффект от внедрения железобетонных деталей вместо металлических определяется путем сравнения их себестоимости. Расчет экономической эффективности изготовления железобетонных деталей машин производится на основе следующих данных: годового выпуска машин; черного веса металлической детали и веса жидкого металла, заливаемого в форму; стоимости 1 т жидкого чугуна; веса железобетонной детали; трудоемкости: отливки металлической детали и ее механической обработки, изготовления железобетонной детали, включая трудоемкость изготовления металлических закладных частей; среднего тарифного разряда работы для металлической и железобетонной деталей; объема бетона для изготовления железобетонной детали; себестоимости 1 м3 бетона; расхода металла на изготовление железобетонной детали (металлических закладных частей); стоимости 1 т стальных отливок и поковок, являющихся составными частями железобетонной детали; цен на прокат, принимающихся по прейскуранту; веса оплавленного металла при сварке закладных частей железобетонной детали; себестоимости 1 кг наплавленного металла; переменных накладных расходов соответствующих цехов.

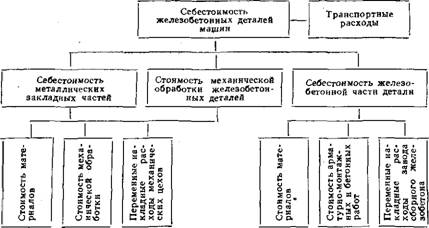

Себестоимость железобетонных деталей машин состоит из стоимости металлических закладных частей, железобетона и механической обработки (рис. 117). Кроме того, необходимо учитывать транспортировочные ра'сходы, связанные с доставкой закладных

Частей и опалубки к месту бетонирования, а также с транспортировкой отформованной железобетонной детали на механическую обработку. При калькулировании себестоимости железобетонных деталей машин все затраты разбивают на следующие группы: сырье и материалы; возвратные отходы (вычитаются); транспортные расходы; основная заработная плата производственных рабочих; накладные расходы; дополнительная зарплата; потери от брака.

Чтобы определить отходы литейных цехов, берут вес жидкого металла, заливаемого в форму, за вычетом черного веса.

|

Рис. 117. Схема структуры себестоимости железобетонных деталей |

При определении отходов механических цехов берут черный вес заготовки за вычетом чистого веса. При определении объема бетона, необходимого для изготовления детали, учитывают производственные потери (соответствующим коэффициентом, увеличивающим общий расход бетона). Транспортные расходы определяются дальностью и числом перевозок и устанавливаются для каждого конкретного случая отдельно.

Так как в железобетонном исполнении выполняются отдельные в основном базовые детали машин, то для них определяется цеховая себестоимость и за накладные расходы берутся переменные накладные расходы соответствующих цехов.

Пример. Определить цеховую себестоимость железобетонной станины. Исходные данные: общий вес 29,2 т, объем бетона 8 м2, вес металла: поковок — 1,1 т, стального листа — 3,7 т, арматурной стали — 0,4 т, расход древесины (леса) — 1,2 м3.

Определяем расход матервалов. Расход бетона равен 8-1,015 = 8,12 м3, где 1,015 — коэффициент, учитывающий потери бетона

Расход металла — поковок'1,1-1,4 = 1,54 т; лист стальной 3,7-1,06 = 3,9 т; арматурной стали 0,4-1,2= 0,48 т,

Где 1,4; 1,06; 1,2— коэффициенты, учитывающие отношение черного веса к чистому. Вес наплавленного металла — 200 кГ.

Определяем стоимость материалов.

Доска сосновая обрезная 1,2-25 = 30 руб., где 25 — стоимость 1 м3 досок в руб.

Бетон 8,12-13 = 105,5 руб., где 13 — стоимость 1 м3 бетона в руб.

Поковки 1,54-100,2 = 154,3 руб., где 100,2 — стоимость 1 т поковок в руб.

Лист стальной 3,9-56,1 = 218,8 руб., где 56,1 —стоимость 1 m листа в руб.

Арматурная сталь 0,48-54,5 = 26 руб., где 54,5 — стоимость 1 т арматурной стали в руб.

Наплавленный металл 200 X 0,69 = 138 руб., где 0,69 — стоимость 1 кГ наплавленного металла.

Из опыта изготовления железобетонных станин установлено, что трудсем - кость изготовления одной тонны железобетонной станины равна 9,2 ч (23,1 чім3) без учета трудоемкости изготовления металлических закладных частей. Трудоемкость изготовления железобетонной станины в нашем примере равна

23,8-9,2 = 219 ч.

Трудоемкость изготовления опалубки — 40,4 норомочаса. В расчет принимаем 40,4 : 4 = 10,1 нормочаса, где 4 — число раз использования опалубки.

Зарплата рабочих, занятых изготовлением железобетонной станины, равна 219-0,425 = 93 руб.,

Где 0,425 — тарифная ставка среднего разряда работы.

Переменная часть накладных расходов цеха сборного железобетона 196%, или 182 руб.

Зарплата рабочих, занятых изготовлением опалубки 10,1-0,425= 42,9 ~руб.

Переменная часть накладных расходов 196%, или 84,0 руб.

Трудоемкость изготовления закладных частей равна 206 нормочасасам.

Зарплата рабочих, занятых изготовлением металлических закладных частей, 206-0,425 = 87,5 руб.

Переменная часть накладных расходов механического цеха составляет 170%, или 148,8 руб.

Отходы при изготовлении металлических закладных частей составляют 0,82 m и стоят 0,82-10,2 = 8,36 руб., где 10,2 — стоимость в руб. 1 m отходов металла.

Трудоемкость механической обработки железобетонной станины равна 154 нормочасам. Зарплата рабочих, занятых механической обработкой, составляет 154-0,474 = 73 руб., где 0,474 — тарифная ставка среднего разряда работы.

Переменная часть накладных расходов механического цеха 170%, или 124 руб. Отходы металла при механической обработке 1,47-10,2= 15 руб.

Таким образом, цеховая себестоимость железобетонной станины равна

(30 + 106 + 154 + 219 + 26 + 138) — 8,36 + (93 + 182 + 42,9 + + 84 + 87,5 + 148,8) + (73 + 124) — 15 = 1484,9 руб. '

Определяем цеховую себестоимость чугунной станины. Исходные данные: материал — чугун СЧ 21-40, жидкий вес чугуна, заливаемого в форму, — 20,5 т, вес отливки — 19,3 т, вес станины— 15,6 т.

Расчет приведен в табл. 21.

Цеховая себестоимость чугунной станины на 1317 руб. больше стоимости железобетонной станины, т. е. снижение стоимости станины составляет 47%. [4]

|

Расчет себестоимости чугунной станины

|

Большую часть себестоимости составляет стоимость металлических закладных частей, на их долю приходится до 60% стоимости железобетонной детали. С другой стороны, трудоемкость изготовления закладных частей составляет примерно до 30% трудоемкости металлической детали и 25% ее металлоемкости. Снижение себестоимости железобетонных деталей по сравнению с себестоимостью металлических деталей происходит в основном за счет снижения их металлоемкости.

Анализ себестоимости ряда железобетонных деталей машин показывает, что она составляет примерно 0,25—0,4 себестоимости металлических деталей:

Сж. д = (0,25 + 0,4)

Где Сж. д и СМш g — себестоимость соответственно железобетонной и металлической деталей. Коэффициент 0,25 берется для желе-

191

Зобетонных деталей, изготавливающихся небольшими сериями; 0,4 — для деталей индивидуального производства. Размер условно - годовой экономии будет равен разности затрат, отнесенных на изготовление металлической и железобетонной деталей. Экономический эффект определяется по формуле

Э = (С,- С2) у,

Где С, — затраты, отнесенные на изготовление металлической детали;

С2 — затраты, отнесенные на изготовление железобетонной детали;

V — годовая программа выпуска машин с железобетонными деталями.

Пример. Годовая программа выпуска станков с железобетонными станинами в приведенном' выше примере составляет 10 шт. Тогда Ct = 2801,9; Са = = 1484,9 руб.; V = 10 шт.

Экономический эффект от внедрения железобетона в станинах станков составляет

Э = (2801,9 — 1484,9) 10 = 1317,0 руб.