Химия и технология лакокрасочных покрытий

УТИЛИЗАЦИЯ И ПЕРЕРАБОТКА ОТХОДОВ

Использование вторичных материальных ресурсов - необходимое условие роста экономики, совершенствования производства и уменьшения загрязнения окружающей среды. В окрасочных производствах такими ресурсами могут служить отходы лакокрасочных материалов, осаждающихся в распылительных камерах, ваннах окунания, камерах облива и других агрегатах. Количество отходов определяется величиной потерь лакокрасочных материалов, которые только в машиностроении и металлообработке достигают многие тысячи тонн. Подсчитано, что отходы пентафталевых эмалей в тракторной промышленности составляют 8-10 % от их общего расхода, отходы меламиноалкидных эмалей на заводах автомобильной промышленности - 25 %.

Утилизируют в основном отходы алкидных, меламиноалкидных, мочевиноформальдегидных, полиакрилатных, эпоксидных (горячего отверждения), перхлорвиниловых, нитратцеллюлозных и некоторых других жидких лакокрасочных материалов. Это главным образом пастообразные и полутвердые материалы, собираемые в ваннах гидрофильтров распылительных камер, установок струйного облива и окунания. Они содержат до 50 % воды и до 30 % пленкообразующего вещества. Возможна переработка и твердых отходов, отлагающихся на подвесках, стенках, полу и решетках распылительных камер. В зависимости от вида лакокрасочного материала перерабатываются отходы со сроком хранения от 1 до 7 сут. Отходы высокореакционноспособных лаков и красок (полиуретановые, эпоксидные, на основе ненасыщенных полиэфиров и др.), а также длительно (более двух недель) хранящиеся после нанесения, как правило, не перерабатываются, а уничтожаются (сжигаются).

Процесс регенерации отходов осуществляется в специально выделенных отделениях (участках) окрасочных цехов по следующей

|

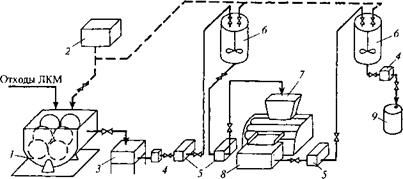

Рис. 12.6. Схема переработки отходов лакокрасочных материалов: 1 - смеситель; 2 - мерник для растворителя; 3 - отстойник с фильтром грубой очистки; 4 - фильтр тонкой очистки; 5 - насос; 6 - бак для регенерированного лакокрасочного материала; 7 - краскотерочная машина; 8 - бак приемник; 9 - Тара |

Схеме (рис. 12.6). В простейшем варианте предусматриваются следующие основные операции: 1) сбор отходов и их транспортирование в отделение переработки; 2) предварительное перемешивание отходов с растворителем (растворение); 3) фильтрование полученной смеси (раствора); 4) диспергирование и перетир; 5) постановка регенерированного лакокрасочного материала "на тип"; 6) иногда повторное фильтрование; 7) расфасовка в тару.

Для облегчения сбора лакокрасочных материалов в ваннах гидрофильтров и отделения их от воды применяют коагулянты и нередко флокулянты (К-4, К-9, ВПК-402 и др.). Для растворения используют соответствующие растворители; в алкидные и масляные составы нередко вводят дополнительно сиккативы, лаки или олифу.

В зависимости от вида лакокрасочного материала и длительности его хранения удается регенерировать до 80 % отходов, собираемых в ваннах гидрофильтров; общая степень утилизации (с учетом твердых отходов), как правило, не превышает 50 %.

Регенерированные составы чаще всего используют не по прямому назначению, а для окрашивания менее ответственных изделий, ремонтных и окрасочных работ в строительстве. Из них также изготовляют шпатлевки, мастики, грунтовки. В НПО "Лакокраспокры - тие" разработаны проекты комплексных линий по переработке отходов лакокрасочных материалов производительностью до 800 т/год. Образующиеся при производстве покрытий из порошковых красок небольшие отходы также подлежат утилизации. Последняя базируется на следующих принципах: 1) укрупнение пылевидных частиц механическим или тепловым воздействием; 2) переработка в жидкие органорастворимые материалы посредством растворения; 3) получение водносуспензионных лакокрасочных материалов путем диспергирования в воде. Технология утилизации таких красок разработана в СПб государственном технологическом институте (Техническом университете). Утилизация отходов приводит к значительной экономии лакокрасочных материалов и дает большой экономический эффект.