Химия и технология лакокрасочных покрытий

СВОЙСТВА ПОРОШКОВЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

Имеется комплекс физико-химических и технологических показателей, по которым оценивают качество порошковых лаков и красок. К первой группе относятся дисперсионный состав, сыпучесть, насыпная плотность, ко второй - способность к псевдоожижению и электризации, время гелеобразования, растекаемость, температура и продолжительность формирования покрытий.

Дисперсионный состав. Все промышленные краски полидис - персны; размер их частиц обычно находится в пределах 5-350 мкм. Дисперсность во многом определяет выбор способа нанесения красок на поверхность; порошки с диаметром частиц до 100 мкм наносят электростатическим распылением или в "облаке" заряженных частиц, из грубодисперсных порошков, которые меньше слеживаются и легче псевдоожижаются, покрытия получают в аппаратах кипящего слоя. Более грубодисперсные порошки образуют более толстые покрытия, соответственно, больше их расход.

Важное значение имеет и характеристика полидисперсности красок. Полидисперсные порошки склонны к сепарации и пылению при переводе их в аэрозольное состояние. Присутствие крупных частиц и агрегатов служит причиной дефектов покрытия: "шагрени" (волнистость), кратеров и др.

С дисперсностью непосредственно связано одно из важных свойств порошковых тел - их Удельная поверхность 5УД (она обычно находится в пределах 10-100 м2/г):

Где А - константа, зависящая от степени полидисперсности и формы частиц порошка; г0 - средний радиус частиц; р - плотность порошкового материала.

Будучи своеобразной мерой поверхностной энергии, удельная поверхность во многом определяет скорость слияния частиц и в целом продолжительность формирования покрытий.

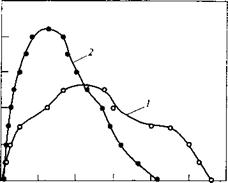

Для определения дисперсионного (или гранулометрического) состава порошковых красок служат лазерные микроанализаторы БК 7000Б, Микро-сайзер 201С и др. Возможно применение ситового анализа, микроскопического и седиментационного методов. Результаты определений чаще всего представляют в виде дифференциальной или интегральной кривой распределения (рис. 1.6).

Сыпучесть. К Порошковым краскам предъявляются определенные требования в отношении сыпучести, которая зависит от степени взаимодействия между частицами и нередко оценивается по коэффициенту внутреннего трения ц - функции угла естественного откоса а свободно насыпанного порошка:

Ц = Х% а.

Для большинства порошковых красок ц = 0,74-1,0 (а = 35-45°).

Сыпучесть зависит от температуры стеклования (Гс) пленкооб - разователя, дисперсности порошков, степени изометричности их частиц, влажности и температуры. Она может быть улучшена введением в краску целевых добавок: аэросила, пирогенного кремнезема и др.

|

|

|

Для получения покрытий всегда желательно иметь более сыпучие порошки с меньшими значениями |1. Они легче псевдоожижаются, равномернее осаждаются на поверхности при любых способах нанесения и образуют более качественные покрытия в отношении декоративности и сплошности.

Насыпная плотность. Способность порошковых материалов наноситься на поверхность в определенной степени зависит от насыпной плотности рнас (масса свободно насыпанного порошка в единице объема):

Рнас =т/У,

Где Т - масса порошка, кг; V - объем порошка, м

Насыпная плотность промышленных порошковых красок находится в пределах 200-800 кг/м3. Она зависит от состава красок (пигментированные материалы имеют более высокие значения рпас, чем непигментированные), формы частиц, степени их полидисперсности. Отношение насыпной плотности к истинной плотности - Относительная плотность ротп; она характеризует Порозность материала. Для многих лаков и красок ротп = 20-50 %; иначе говоря, твердое вещество (дисперсная фаза) в них составляет не более 0,2-0,5 объема.

Рыхлые порошки, имеющие малые значения ротн и рнас, нетехнологичны, поэтому перед их нанесением иногда предусматриваются операции по повышению плотности. Например, в случае фторопластовых составов проводится нагревание при температуре, близкой к температуре потери прочности (температура, характеризующая начало деструкции материала). При этом частицы укрупняются, их форма выравнивается и р11ас увеличивается в 1,5-2 раза.

Время гелеобразования - один из показателей характеристики реакционной способности термореактивных красок. Оценивают время, за которое материал при заданной температуре (как правило, при

температуре формирования покрытия) переходит в состояние геля. Определение обычно проводят на полимеризационной плите (экспресс-метод). Более точным является определение реакционной способности порошковых красок по изменению вязкости расплавов (приборы Канавца, пружинный маятник), а также по тепловым эффектам при нагревании (дифференциальный сканирующий калориметр, дериватограф и др.).

Способность к псевдоожижению и электризации - технологические показатели порошковых красок, определяющие их пригодность для нанесения в состоянии аэрозоля. На псевдоожижение порошков влияют многие факторы: форма и размер частиц, влажность, давление подаваемого воздуха, конструктивные особенности ванны.

Способность порошковых красок заряжаться в поле высокого напряжения и осаждаться на изделиях зависит в равной степени как от типа краски (определяющее влияние оказывают электрические свойства материала частиц - удельное объемное сопротивление и диэлектрическая постоянная), так и аппаратуры (тип краскораспылителя, способ зарядки частиц, качество заземления).

Способность красок к псевдоожижению оценивают визуально по характеру "кипения" порошка в ванне кипящего слоя, по коэффициенту псевдоожижения или расширения слоя. Последний должен быть не менее 1,3.

Мерой электризации порошковых составов служит средний удельный массовый заряд частиц дш, представляющий собой отношение общего заряда частиц Q к массе порошка га:

Цт = ц! т.

Оптимальное значение Qm, при котором краска удовлетворительно осаждается на поверхности, лежит в пределах 0,3-3,5 мкКл/г.

При нанесении красок способом электростатического распыления косвенной характеристикой электризации порошка могут служить коэффициенты электроосаждения К<к и предельной степени осаждения КПр. Первый представляет собой отношение (в %) массы осевшего на изделие порошка га к массе распыленного М за время нанесения т:

Кос=(т/М- т) • 100.

Второй характеризует предельное количество порошка Т (в г/м2), которое может удержаться на единице поверхности изделия Р при однократном нанесении:

-КпР - т!¥.

Приемлемыми считаются показатели осаждения Кос > 60 % и /Спр > 150 г/м2. Существуют соответствующие приборы и методы определения указанных показателей.