Химия и технология лакокрасочных покрытий

ПОЛИМЕРИЗАЦИЯ НА ПОВЕРХНОСТИ СУБСТРАТОВ

Характеристика процесса. Покрытия посредством полимеризации на твердой поверхности (подложке) получают из многих плен - кообразователей: масляных, алкидных, уралкидных, алкидностироль - ных, алкидноакриловых, ненасыщенных полиэфирных, модифицированных эпоксидных, жидких каучуков. В последнее время большое внимание привлекли виниловые, акриловые, аллиловые и другие мономеры; их применяют как в конденсированной (жидкой) фазе, так и в состоянии пара, получаемого нагреванием мономеров или разложением (эмиссией) полимеров в вакууме.

В большинстве случаев процессы полимеризации являются завершающей стадией формирования покрытий из жидких органорастворимых и водоразбавляемых лакокрасочных материалов с низким и средним сухим остатком. Они идут последовательно и нередко параллельно с физическими процессами испарения летучих компонентов - растворителей или воды.

Полимеризация на подложке привлекает многими достоинствами: меньшим (по сравнению с материалами физической сушки) расходом растворителей (поскольку пленкообразователем служат в основном реакционноспособные олигомеры и мономеры), возможностью формирования покрытий в широком диапазоне температур (на холоду и при нагревании) и разной толщины (от долей микрометра до десятков микрометров), их хорошей адгезией. Вместе с тем возникает ряд сложностей и ограничений, обусловленных большой удельной поверхностью образца и связанным с этим влиянием кислорода воздуха (ингибированием процесса), а также возможным улетучиванием пленкообразователя. Снижения летучести обычно добиваются тем, что применяют материалы с низким давлением паров (олигомеры с молекулярной массой 500 и более, твердые мономеры, растворы мономеров в полимерах и т. д.). Нередко прибегают и к проведению процесса в герметичных условиях или в атмосфере инертного газа, что, однако, менее удобно в условиях производства.

Кислород воздуха можно считать непосредственным участником пленкообразования, формирования структуры и свойств пленок, он может как ускорять, так и ингибировать процесс полимеризации. Ингибирующее влияние кислорода на полимеризацию особенно сильно проявляется в случае винильных мономеров.

При использовании мономеров и олигомеров с сопряженной системой двойных связей (аллиловые эфиры, эфиры высших жирных кислот, изомеризованные растительные масла, алкиды и др.) кислород воздуха выступает не столько ингибитором, сколько инициатором полимеризации. Это объясняется особым строением цепи таких мономеров и олигомеров и соответственно высокой активностью я-связей (из-за наличия сопряжения) в реакциях радикального присоединения и замещения. Скорость присоединения кислорода для таких пленкообразователей остается достаточно высокой [например, для тунгового масла Ы02 ~ 2 • 10-4 моль/(л • с)], однако образующиеся при этом пероксиды неустойчивы, при их распаде появляются новые радикалы, и полимеризация протекает с достаточно высокой скоростью.

Процесс пленкообразования осуществляется как бы в две стадии. На первой стадии образуются непредельные гидропероксиды и происходит изомеризация двойных связей.

Таким образом идет окисление эфиров непредельных жирных кислот (растительные масла):

+02

~сн2=сн—сн2—сн=сн~ —► ~сн—сн=сн—сн=сн~

Сопряжение и индуктивный эффект от пероксидной группы резко повышают реакционную способность двойных связей в реакции радикального присоединения, ускоряя пленкообразование.

На второй стадии протекает комплекс химических превращений, приводящих к образованию полимерных продуктов, в первую очередь в результате реакции сополимеризации непредельных гидропероксидов с кислородом:

~СН2—СН=СН~

0

1

~сн2—СН—СН~

0

1

<?’ .

~сн2—СН—СН~

Окисление способствует пленкообразованию и в результате накопления в пленкообразователе полярных кислородсодержащих групп, в том числе гидро - и полипероксидов - инициаторов радикальных процессов. Рост количества полярных групп приводит к усилению меж - молекулярного диполь-дипольного взаимодействия, что вызывает повышение температуры стеклования и твердости материала пленки за счет чисто физических процессов. Такой механизм пленкообразования, в частности, проявляется у олигопиперилена, полиизобутилена и нефтеполимерных смол.

Пленкообразование с образованием трехмерных полимеров имеет автокаталитический характер и сопровождается гель-эффектом. Вначале полимеризация протекает в кинетическом режиме (скорость связывания кислорода отстает от скорости его диффузии), затем - в

диффузионном (скорость связывания кислорода лимитируется его диффузией).

Коэффициент диффузии кислорода в исходных мономерах составляет Ю^-КГ5 см2/с, растворимость 10 моль/м3,* в полимерах эти значения снижаются соответственно на 4-5 и 1- 2 порядка. С переходом из кинетического режима в диффузионный роль кислорода постепенно нивелируется; преобладает гомополимеризация над окси - полимеризацией.

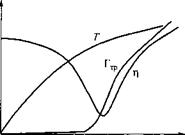

Полимеризация на подложке сопровождается изменением свойств пленкообразователей (рис. 3.11). Также растут вязкость и температура стеклования (Гс). Высокие значения Тс пленки достигаются лишь при горячей сушке. Вязкость при нагревании сначала уменьшается, затем резко растет (рис. 3.12).

К моменту завершения формирования покрытия, особенно холодной сушки, степень использования двойных связей (степень превращения) никогда не достигает 100 %, поэтому пленка остается потенциально реакционноспособной.

Отношение скоростей накопления трехмерного полимера УТ1) в пленке и расходования двойных Связей удв характеризует относительную степень структурирующих и окислительно-деструктивных процессов. Это отношение условно может быть принято за критерий пленкообразования олигомеров $

_ р _ ^хр

V ~ (1Г ’

*дв И1 дв

Где Гхр и Глв - содержание трехмерного полимера и степень превращения двойных связей, %.

Чем больше & тем выше пленкообразующие свойства олигомера, тем большую практическую ценность он представляет как пленко - образователь.

При пленкообразовании образуются низкомолекулярные жидкие и газообразные летучие продукты, испарение которых нередко не компенсирует привеса пленки за счет присоединения кислоро - ^ да воздуха;, в результате поли - 1

При пленкообразовании образуются низкомолекулярные жидкие и газообразные летучие продукты, испарение которых нередко не компенсирует привеса пленки за счет присоединения кислоро - ^ да воздуха;, в результате поли - 1

Меризация протекает с увели - ^ чением объема и массы образца.

Рис. 3.11. Изменение количества трехмерного полимера Гхр, вязкости Ху температуры Т от продолжительности отверждения покрытия

(горячая сушка) Время

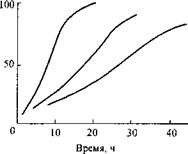

60 Рис. 3.12. Зависимость степени превращения двойных связей Гдв (1), ^ количества трехмерного полимера 40 | Гто (2), кислотного К. ч. (3) и перок-

|

Х, сут |

^ сидного П. ч. (4) чисел олигоокта - ьГ диена от продолжительности плен - 20 Кообразования при 20 °С

^ сидного П. ч. (4) чисел олигоокта - ьГ диена от продолжительности плен - 20 Кообразования при 20 °С

О Выделение низкомолекулярных продуктов и, следовательно, протекание химических реакций наблюдаются и после завершения процесса пленкообразования. Так, в случае масляных покрытий холодной сушки в первые 20-30 суток эксплуатации количество летучих продуктов (пропионовый, капроновый и валериановый альдегиды, муравьиная кислота и др.) достигает 10~2%/сут, к концу третьего месяца 10~3 %/сут.

Способы Проведения процесса, Пленкообразование на подложке можно осуществить при соблюдении следующих условий:

1. Правильный выбор пленкообразующих веществ. По данным М. М. Могилевича, наибольший интерес представляют мономеры и олигомеры с сопряженными двойными связями, имеющие следующие заместители в а-положении: —СН=СН2, —СбН5, —С1Ч, —СОСН3. При их применении наблюдается минимальный индукционный период полимеризации, достигаются наиболее высокие выходы трехмерного полимера и превращения двойных связей при небольшой степени окисления пленкообразователя, что положительно сказывается на свойствах покрытий.

2. Обеспечение высокой скорости генерирования свободных радикалов путем введения ускорителей (сиккативы, пероксидные и другие инициаторы полимеризации, хелатные соединения поливалентных металлов), а также применением методов энергетического инициирования - термического, фотохимического, радиационного, действием коронного разряда, потока ускоренных электронов, акустического или магнитного поля.

3. Устранение или максимальное уменьшение доступа кислорода воздуха путем экранирования жидкой пленки введением всплывающих добавок, загущения (повышения вязкости) материала, проведения процесса в вакууме или в инертной среде - для ингибируемых кислородом гшенкообразователей. Обеспечение доступа кислорода воздуха путем уменьшения толщины покрытия и создания движения воздуха над поверхностью - для неингибируемых кислородом пленкообразователей.

Следует отметить, что при сильных энергетических воздействиях (ионизирующее излучение, высокотемпературный нагрев и др.) вследствие больших скоростей инициирования и роста цепи влияние кислорода воздуха на процесс полимеризации существенно уменьшается. Как показал А. Я. Дринберг, при температурах 300 °С и выше вследствие неустойчивости гидропероксидов полимеризация масляных пленкообразователей протекает в основном по схемам:

~СН—СН~

+ /2°2 I

— ► О

|

2~СН=СН~ — |

|

Покрытия получаются ускоренно, они содержат меньше кислорода. Это наглядно видно, в частности, на пленках, полученных из льняного масла (содержание кислорода в льняном масле 15,8 %):

Покрытия получаются ускоренно, они содержат меньше кислорода. Это наглядно видно, в частности, на пленках, полученных из льняного масла (содержание кислорода в льняном масле 15,8 %):

Температура, °С Время, пленкообразова - ния, мин

Содержание кислорода в пленках, %

Активация двойной связи может быть достигнута химической модификацией мономеров и олигомеров. Так, при переводе кислых эфиров малеиновой кислоты, моноаллиловых эфиров дикарбоновых кислот, а также кислот акрилового ряда из кислотной в солевую форму их реакционная способность при полимеризации резко возрастает. Солевые формы в процессе получения покрытия могут образовываться в результате самопроизвольного взаимодействия пленкообразователей с металлической подложкой, поэтому при нагревании полимеризация протекает с высокой степенью превращения (рис. 3.13).

Солеобразование может служить самостоятельной реакцией, приводящей к пленкообразова - нию. Так, в частности, образуют покрытия низкомолекулярные

Солеобразование может служить самостоятельной реакцией, приводящей к пленкообразова - нию. Так, в частности, образуют покрытия низкомолекулярные

|

<5 |

![]() Рис. 3.13. Кинетика полимеризации монометилмалеината (1), винилук - сусной кислоты (2) и моноаллилок - салата (3) на поверхности стали (по данным А. М. Фроста)

Рис. 3.13. Кинетика полимеризации монометилмалеината (1), винилук - сусной кислоты (2) и моноаллилок - салата (3) на поверхности стали (по данным А. М. Фроста)

Карбоновые и оксикарбоновые кислоты, являющиеся продуктами окисления керосина, при добавлении к ним оксидов поливалентных металлов (ZnO, CaO и др.).

Полимеризационноспособные пленкообразователи типа алкидных, масляных и др. имеют богатую и легко восполняемую сырьевую базу, относительно дешевы, доступны и широко распространены. В настоящее время их мировое производство составляет более 40 % выпуска синтетических смол для лакокрасочных материалов. Вместе с тем они не перспективны из-за длительности отверждения и ограниченного срока службы покрытий (3-5 лет). Быстрое старение - результат продолжающихся химических реакций не использованных при пленкообра - зовании функциональных групп с кислородом воздуха. Поэтому производство указанных материалов постепенно сокращается.